Ja, Aluminiumlöten ist eine außergewöhnlich effektive Fügemethode für spezifische Anwendungen. Es eignet sich hervorragend zum Erzeugen sauberer, hochgradig wiederholbarer Verbindungen mit minimaler Bauteilverformung, was es ideal für komplexe oder empfindliche Baugruppen macht, bei denen herkömmliches Schweißen unpraktisch oder schädlich wäre.

Die Kernfrage ist nicht, ob Aluminiumlöten „gut“ ist, sondern wann es die überlegene Wahl ist. Löten glänzt in Situationen, in denen Präzision, geringe Wärmeverformung und die Fähigkeit, komplexe Baugruppen sauber zu verbinden, wichtiger sind als die absolute, lokalisierte Festigkeit einer Schweißnaht.

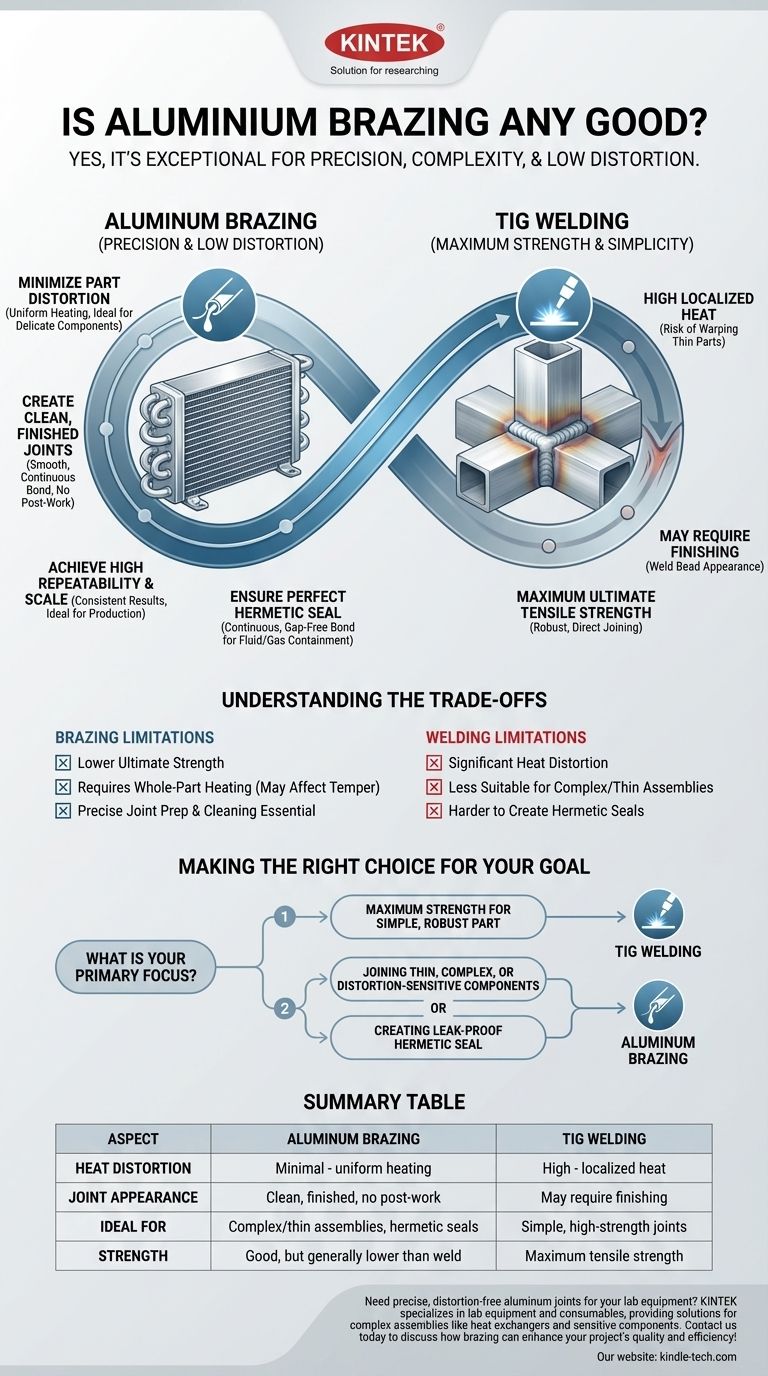

Warum Löten anderen Methoden vorziehen?

Das Verständnis der einzigartigen Vorteile des Aluminiumlötens verdeutlicht seine Rolle. Der Prozess beinhaltet das Erhitzen der gesamten Baugruppe, um ein Füllmaterial zu schmelzen, das durch Kapillarwirkung in die Verbindung fließt, ohne das Basismaterial Aluminium zu schmelzen.

Minimale Bauteilverformung

Der größte Vorteil ist die gleichmäßige Erwärmung und Abkühlung der Baugruppe. Dieser Prozess minimiert die thermische Spannung, die Verformungen verursacht.

Im Gegensatz dazu führt das Schweißen zu intensiver, lokalisierter Hitze, die dünne Aluminiumkomponenten leicht verformen oder beschädigen kann.

Saubere, fertige Verbindungen erstellen

Löten erzeugt außergewöhnlich saubere und ordentliche Verbindungen, die oft keine zusätzliche Nachbearbeitung erfordern.

Das Füllmaterial wird präzise in die Verbindung gezogen und erzeugt eine glatte, durchgehende Bindung. Dies ist ein großer Vorteil sowohl für ästhetische als auch für funktionale Teile.

Hohe Wiederholbarkeit und Skalierbarkeit erreichen

Die kontrollierte Natur des Ofenlötens, einer gängigen Methode, gewährleistet hochgradig wiederholbare Ergebnisse von einem Teil zum nächsten.

Dies macht den Prozess ideal für Produktionsumgebungen und für die Herstellung komplexer Baugruppen mit zahlreichen Verbindungen, wie z. B. Wärmetauschern, bei denen Konsistenz entscheidend ist.

Eine perfekte, hermetische Abdichtung gewährleisten

Die Kapillarwirkung des Lötprozesses erzeugt eine kontinuierliche, spaltfreie Verbindung.

Dies führt zu einer hermetisch dichten Verbindung, die für jede Anwendung unerlässlich ist, die eine Flüssigkeit oder ein Gas ohne Leckagen enthalten muss.

Die Kompromisse verstehen

Kein Prozess ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Einschränkungen des Lötens im Vergleich zu einer Methode wie dem WIG-Schweißen erkennen.

Verbindungsfestigkeit

Obwohl eine korrekt ausgeführte Lötverbindung stark ist, erreicht sie im Allgemeinen nicht die ultimative Zugfestigkeit einer hochwertigen WIG-Schweißnaht. Das Füllmaterial hat konstruktionsbedingt einen niedrigeren Schmelzpunkt und andere mechanische Eigenschaften als das Basismaterial Aluminium.

Anforderungen an die Wärmebehandlung

Das Löten erfordert das Erhitzen des gesamten Teils auf eine Temperatur, die sehr nahe am Schmelzpunkt des Aluminiums liegt. Dies erfordert einen Ofen oder eine hochkontrollierte Brennerarbeit und beeinflusst die Härte oder den Zustand des Materials, was eine anschließende Wärmebehandlung erforderlich machen kann.

Vorbereitung der Verbindung

Erfolgreiches Löten hängt stark von der richtigen Verbindungsgestaltung und Sauberkeit ab. Die Teile müssen einen sehr engen, gleichmäßigen Spalt zwischen sich aufweisen, um die Kapillarwirkung zu erleichtern, und die Oberflächen müssen sorgfältig von Oxiden und Verunreinigungen gereinigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Fügemethode hängt ausschließlich von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für ein einfaches, robustes Teil liegt: WIG-Schweißen ist oft die bessere und direktere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen dünner, komplexer oder verformungsempfindlicher Komponenten liegt: Aluminiumlöten ist die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer leckagefreien hermetischen Abdichtung an einer mehrteiligen Baugruppe liegt: Löten bietet ein Maß an Zuverlässigkeit, das mit dem Schweißen nur sehr schwer zu erreichen ist.

Indem Sie seine einzigartigen Stärken beim Präzisions- und spannungsarmen Fügen verstehen, können Sie das Aluminiumlöten für Ergebnisse nutzen, die das Schweißen einfach nicht erreichen kann.

Zusammenfassungstabelle:

| Aspekt | Aluminiumlöten | WIG-Schweißen |

|---|---|---|

| Wärmeverzug | Minimal (gleichmäßige Erwärmung) | Hoch (lokale Erwärmung) |

| Erscheinungsbild der Verbindung | Sauber, fertig, keine Nachbearbeitung | Kann Nachbearbeitung erfordern |

| Ideal für | Komplexe/dünne Baugruppen, hermetische Dichtungen | Einfache, hochfeste Verbindungen |

| Festigkeit | Gut, aber im Allgemeinen geringer als Schweißnaht | Maximale Zugfestigkeit |

Benötigen Sie präzise, verzugsfreie Aluminiumverbindungen für Ihre Laborausrüstung? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen für komplexe Baugruppen wie Wärmetauscher und empfindliche Komponenten. Unsere Expertise gewährleistet hermetische Dichtungen und wiederholbare Ergebnisse für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie Löten die Qualität und Effizienz Ihres Projekts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung