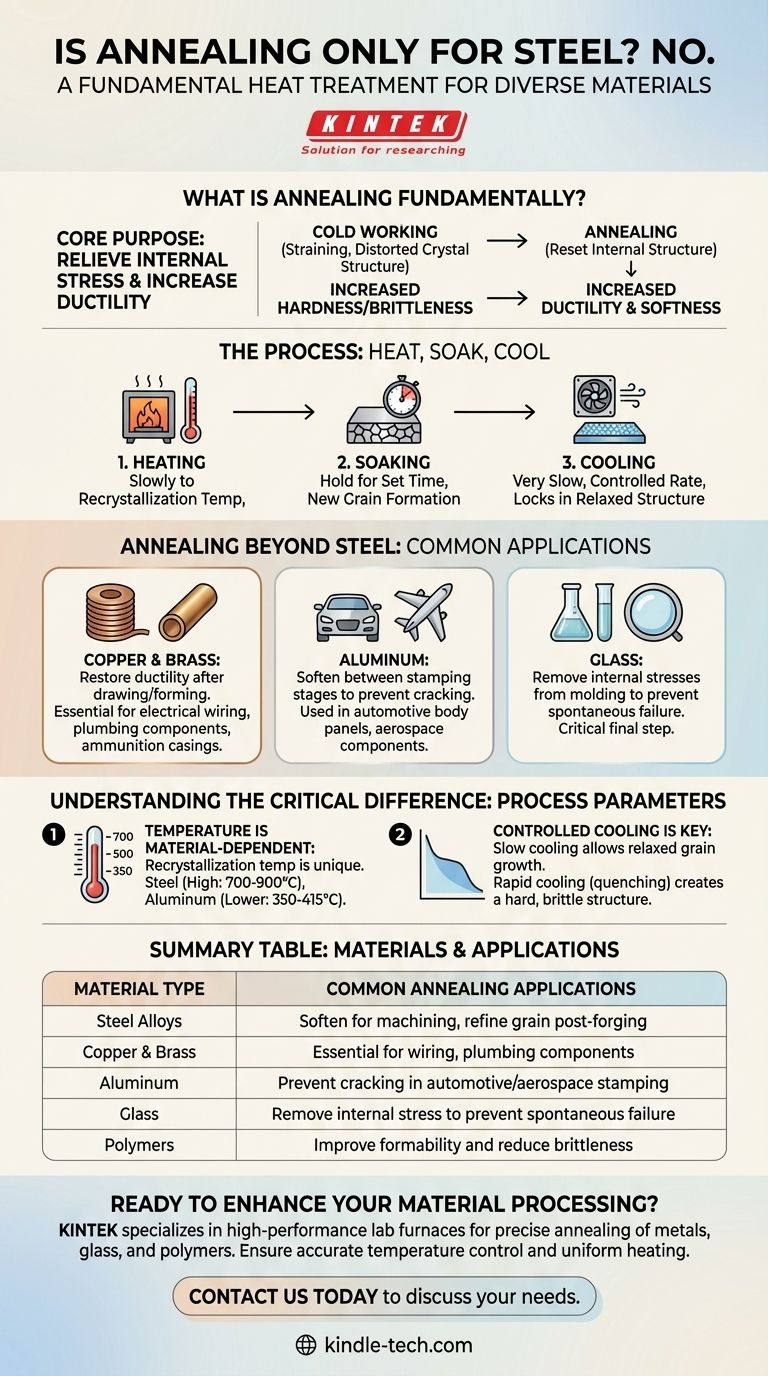

Nein, Glühen ist ein grundlegender Wärmebehandlungsprozess, der auf eine Vielzahl von Materialien angewendet wird, nicht nur auf Stahl. Obwohl es am häufigsten mit Stahl und seinen Legierungen in Verbindung gebracht wird, werden auch andere Metalle wie Kupfer, Aluminium und Messing häufig geglüht, um ihre Eigenschaften zu verbessern. Der Prozess wird auch für Materialien wie Glas und sogar bestimmte Polymere verwendet.

Der Kernzweck des Glühens ist nicht an ein bestimmtes Material gebunden, sondern an ein bestimmtes Ziel: die Beseitigung innerer Spannungen und die Erhöhung der Duktilität. Der Prozess wird einfach an die einzigartige Rekristallisationstemperatur und die Eigenschaften jedes Materials angepasst.

Was ist Glühen im Grunde?

Um zu verstehen, warum das Glühen so vielseitig ist, muss man zunächst seinen Kernzweck verstehen. Es ist ein Prozess, der darauf abzielt, die innere Struktur eines Materials „zurückzusetzen“ und es weicher und einfacher zu bearbeiten zu machen.

Das Ziel: Beseitigung innerer Spannungen

Wenn ein Metall gebogen, gestreckt, gestanzt oder gehämmert wird (ein Prozess, der als Kaltverformung bekannt ist), wird seine innere Kristallstruktur belastet und verzerrt. Dies macht das Material härter und spröder, was das Risiko von Rissen bei nachfolgenden Umformvorgängen erhöht.

Der Prozess: Erhitzen, Halten, Abkühlen

Das Glühen kehrt dies um, indem es das Material durch drei verschiedene Phasen führt:

- Erwärmen: Das Material wird langsam auf einen bestimmten Punkt erhitzt, der als Rekristallisationstemperatur bezeichnet wird.

- Halten: Es wird für eine festgelegte Zeit auf dieser Temperatur gehalten, damit sich neue, spannungsfreie Körner innerhalb der Mikrostruktur des Materials bilden können.

- Abkühlen: Anschließend wird es sehr langsam und kontrolliert abgekühlt, um sicherzustellen, dass die entspannte, duktile Struktur fixiert wird.

Das Ergebnis: Erhöhte Duktilität

Das Hauptergebnis des Glühens ist eine signifikante Zunahme der Duktilität (die Fähigkeit, sich zu verformen, ohne zu brechen) und eine Verringerung der Härte. Dies macht das Material bereit für weitere Fertigungsschritte.

Glühen über Stahl hinaus: Häufige Anwendungen

Die Prinzipien des Glühens werden überall dort angewendet, wo innere Spannungen entfernt und die Formbarkeit wiederhergestellt werden muss.

Glühen von Kupfer und Messing

Kupfer und seine Legierungen, wie Messing, härten durch Kaltverformung sehr schnell aus. Das Glühen ist bei der Herstellung von Sanitärkomponenten, elektrischen Leitungen und Munitionshülsen unerlässlich, wo das Metall in mehreren Schritten in seine endgültige Form gezogen oder geformt wird.

Glühen von Aluminium

In der Automobil- und Luftfahrtindustrie werden Aluminiumbleche zu komplexen Karosserieteilen oder Strukturkomponenten gestanzt. Zwischen den Stanzvorgängen wird das Aluminium geglüht, um es zu erweichen und zu verhindern, dass es reißt oder bricht, wenn es in die Form gepresst wird.

Glühen von Glas

Sogar amorphe Materialien wie Glas werden geglüht. Nach dem Formen kühlt Glas unterschiedlich schnell ab, was zu enormen inneren Spannungen führt. Der Glühprozess beinhaltet das erneute Erhitzen des Glases und das sehr langsame Abkühlen über Stunden oder Tage, um diese Spannungen zu beseitigen, die sonst zu spontanem Zerbrechen führen würden.

Den entscheidenden Unterschied verstehen: Prozessparameter

Obwohl das Prinzip des Glühens universell ist, ist die Ausführung stark materialabhängig. Man kann Kupfer nicht mit einem für Stahl vorgesehenen Verfahren glühen.

Die Temperatur ist Materialabhängig

Die Rekristallisationstemperatur ist für jedes Material einzigartig. Stahl wird bei sehr hohen Temperaturen geglüht (oft 700–900 °C / 1300–1650 °F), während Aluminium bei viel niedrigeren Temperaturen (etwa 350–415 °C / 660–780 °F) geglüht wird. Die Verwendung der falschen Temperatur hat entweder keine Wirkung oder schmilzt im schlimmsten Fall das Material.

Kontrolliertes Abkühlen ist der Schlüssel

Die langsame Abkühlrate definiert das Glühen. Würde ein Material wie Stahl schnell abgekühlt (abgeschreckt), würde dies zu einem ganz anderen Ergebnis führen: einer viel härteren und spröderen Struktur. Das kontrollierte Abkühlen ermöglicht es den inneren Körnern des Materials, sich in einem entspannten, spannungsarmen Zustand auszudehnen.

Die richtige Wahl für Ihr Material treffen

Die Entscheidung zum Glühen hängt vollständig von dem verwendeten Material und seinem Zustand ab.

- Wenn Ihr Hauptaugenmerk auf Stahllegierungen liegt: Glühen wird verwendet, um das Material nach dem Härten für die Bearbeitung weicher zu machen oder die Kornstruktur nach einem Prozess wie dem Schmieden zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf Nichteisenmetallen wie Kupfer oder Aluminium liegt: Glühen ist ein wesentlicher Zwischenschritt, um die Duktilität nach der Kaltverformung wiederherzustellen und weiteres Ziehen, Stanzen oder Formen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ausfälle bei Materialien wie Glas zu verhindern: Glühen ist ein kritischer letzter Schritt, um Fertigungsspannungen zu entfernen, die sonst zu katastrophalem Versagen führen würden.

Letztendlich ist das Glühen ein vielseitiges Werkzeug in der Materialwissenschaft, das nicht durch das Material, auf das es angewendet wird, sondern durch das Ziel definiert wird, ein Material weicher und bearbeitbarer zu machen.

Zusammenfassungstabelle:

| Materialtyp | Häufige Glühanwendungen |

|---|---|

| Stahllegierungen | Erweichen für die Bearbeitung, Kornverfeinerung nach dem Schmieden |

| Kupfer & Messing | Unerlässlich für elektrische Leitungen, Sanitärkomponenten |

| Aluminium | Verhindert Rissbildung beim Stanzen in der Automobil-/Luftfahrtindustrie |

| Glas | Beseitigt innere Spannungen, um spontanes Versagen zu verhindern |

| Polymere | Verbessert die Formbarkeit und reduziert Sprödigkeit |

Sind Sie bereit, Ihre Materialverarbeitung durch präzise Wärmebehandlung zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laboröfen und Anlagen, die für das Glühen einer breiten Palette von Materialien maßgeschneidert sind. Egal, ob Sie mit Metallen, Glas oder Polymeren arbeiten, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und gleichmäßige Erwärmung für optimale Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, überlegene Materialeigenschaften zu erzielen und Ihren Produktionsprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern