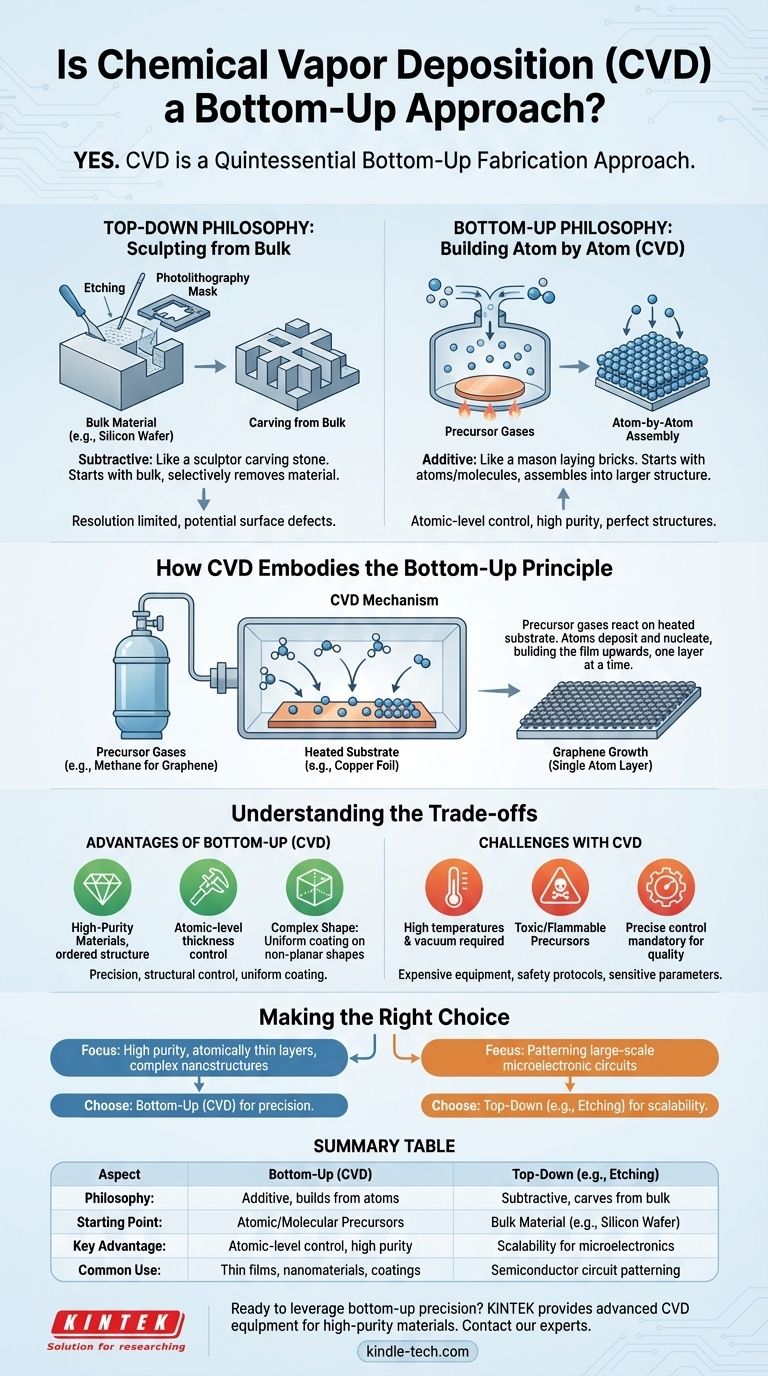

Ja, die chemische Gasphasenabscheidung (CVD) ist ein typischer Bottom-up-Fertigungsansatz. Im Gegensatz zu Methoden, die Material von einem größeren Block abtragen, konstruiert CVD Materialien von Grund auf, indem sie diese Atom für Atom oder Molekül für Molekül zusammensetzt. Dieser additive Prozess ermöglicht eine außergewöhnliche Kontrolle über die Dicke, Reinheit und Struktur des Materials auf Nanometer-Ebene.

Der wesentliche Unterschied liegt in der Fertigungsphilosophie. "Top-down"-Methoden sind subtraktiv, wie ein Bildhauer, der Stein behaut, während "Bottom-up"-Methoden wie CVD additiv sind, wie ein Maurer, der präzise einen Stein nach dem anderen legt, um eine Mauer zu bauen.

Was "Bottom-up" vs. "Top-down" definiert

Um zu verstehen, warum CVD in diese Kategorie passt, ist es wichtig, die beiden grundlegenden Ansätze der Mikro- und Nanofabrikation zu verstehen.

Die "Top-down"-Philosophie: Formen aus dem Bulkmaterial

Die Top-down-Fertigung beginnt mit einem großen Stück Bulkmaterial, oft einem Siliziumwafer.

Techniken wie Photolithographie und Ätzen werden dann verwendet, um selektiv Material zu entfernen und das gewünschte Muster oder die gewünschte Struktur herauszuarbeiten.

Dieser Ansatz dominiert in der traditionellen Mikroelektronikfertigung, kann aber durch die Auflösung der Werkzeuge begrenzt sein und während des Entfernungsprozesses Oberflächenfehler verursachen.

Die "Bottom-up"-Philosophie: Atom für Atom aufbauen

Die Bottom-up-Fertigung ist das Gegenteil. Sie beginnt mit atomaren oder molekularen Vorläufern und setzt diese systematisch zu einer größeren, komplexeren Struktur zusammen.

Diese Methode bietet das Potenzial, Materialien mit nahezu atomarer Präzision und perfekten Strukturen zu erzeugen, da das Material während des Aufbaus definiert wird.

Techniken in dieser Kategorie umfassen CVD, Atomlagenabscheidung (ALD) und molekulare Selbstorganisation.

Wie CVD das Bottom-up-Prinzip verkörpert

Der Mechanismus der chemischen Gasphasenabscheidung ist eine klare Demonstration des Bottom-up-Ansatzes in der Praxis.

Der Kernmechanismus: Vorläufer zu festem Film

Der Prozess beginnt mit der Einführung von Vorläufergasen in eine Reaktionskammer, die ein Substrat (die zu beschichtende Oberfläche) enthält.

Wenn diese Gase das erhitzte Substrat erreichen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion bewirkt, dass sich die gewünschten Atome auf der Substratoberfläche "ablagern".

Schicht für Schicht aufbauen

Diese Atome nukleieren und wachsen, wodurch ein kontinuierlicher Dünnfilm entsteht. Der Film wird buchstäblich vom Substrat aufwärts aufgebaut, eine atomare Schicht nach der anderen.

Diese additive Natur ist das Wesen der Bottom-up-Fertigung. Durch präzise Steuerung von Prozessparametern wie Temperatur, Druck und Gasfluss können Ingenieure die Dicke und Zusammensetzung des Films mit unglaublicher Genauigkeit bestimmen.

Ein Beispiel in der Praxis: Graphenwachstum

Ein klassisches Beispiel ist das Wachstum einer nur ein Atom dicken Graphenschicht. Methangas (ein Kohlenstoffvorläufer) wird über ein erhitztes Kupferfoliensubstrat geleitet.

Das Methan zersetzt sich, und Kohlenstoffatome ordnen sich auf der Kupferoberfläche zu einem hexagonalen Graphen-Gitter an, was einen perfekten Aufbau aus atomaren Komponenten demonstriert.

Die Kompromisse verstehen

Die Wahl einer Fertigungsmethode erfordert das Verständnis ihrer inhärenten Vorteile und Herausforderungen. Die Bottom-up-Natur von CVD bringt eine Reihe spezifischer Kompromisse mit sich.

Vorteile des Bottom-up-Ansatzes

CVD ermöglicht die Herstellung von außergewöhnlich hochreinen Materialien und hochgeordneten Kristallstrukturen, da keine Defekte durch einen Abtragsprozess entstehen.

Es bietet Kontrolle auf atomarer Ebene über die Dicke, was für moderne Halbleiterbauelemente und optische Beschichtungen entscheidend ist.

Die Technik eignet sich auch hervorragend für die gleichmäßige Beschichtung komplexer, nicht-planarer Formen, da das Vorläufergas alle Oberflächen erreichen kann.

Potenzielle Herausforderungen bei CVD

CVD-Prozesse erfordern oft hohe Temperaturen und Vakuumbedingungen, was spezialisierte und teure Ausrüstung notwendig macht.

Die verwendeten Vorläuferchemikalien können hoch toxisch, brennbar oder korrosiv sein, was strenge Sicherheitsprotokolle erfordert.

Die endgültige Qualität des Films ist extrem empfindlich gegenüber Prozessparametern, was bedeutet, dass präzise Kontrolle unerlässlich ist, um konsistente und reproduzierbare Ergebnisse zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einer Bottom-up- oder Top-down-Methode hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, atomar dünner Schichten oder komplexer Nanostrukturen liegt: Eine Bottom-up-Methode wie CVD ist die überlegene Wahl für ihre Präzision und Strukturkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Strukturierung großflächiger mikroelektronischer Schaltungen aus einem Siliziumwafer liegt: Eine Top-down-Methode wie Photolithographie und Ätzen bleibt der Industriestandard für ihre etablierte Skalierbarkeit und Effizienz.

Das Verständnis dieses grundlegenden Unterschieds zwischen Aufbauen und Abtragen ist der erste Schritt zur Beherrschung der Nanofabrikation.

Zusammenfassungstabelle:

| Aspekt | Bottom-up (CVD) | Top-down (z.B. Ätzen) |

|---|---|---|

| Philosophie | Additiv: Aufbau aus Atomen/Molekülen | Subtraktiv: Abtrag aus Bulkmaterial |

| Ausgangspunkt | Atomare/Molekulare Vorläufer | Bulkmaterial (z.B. Siliziumwafer) |

| Hauptvorteil | Kontrolle auf atomarer Ebene, hochreine Filme | Skalierbarkeit für Mikroelektronik |

| Häufige Anwendung | Dünnfilme, Nanomaterialien, Beschichtungen | Strukturierung von Halbleiterschaltungen |

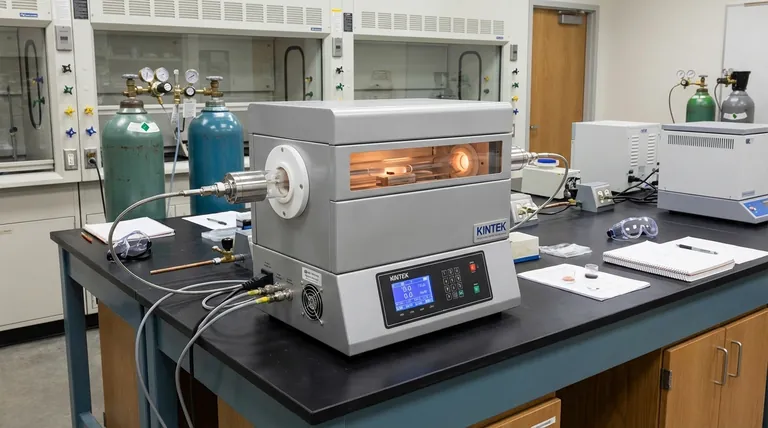

Bereit, die Präzision der Bottom-up-Fertigung in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen CVD-Ausrüstung und Verbrauchsmaterialien, die Sie benötigen, um hochreine, atomar präzise Materialien herzustellen. Unsere Expertise stellt sicher, dass Sie konsistente, qualitativ hochwertige Ergebnisse für Ihre anspruchsvollsten Anwendungen erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion