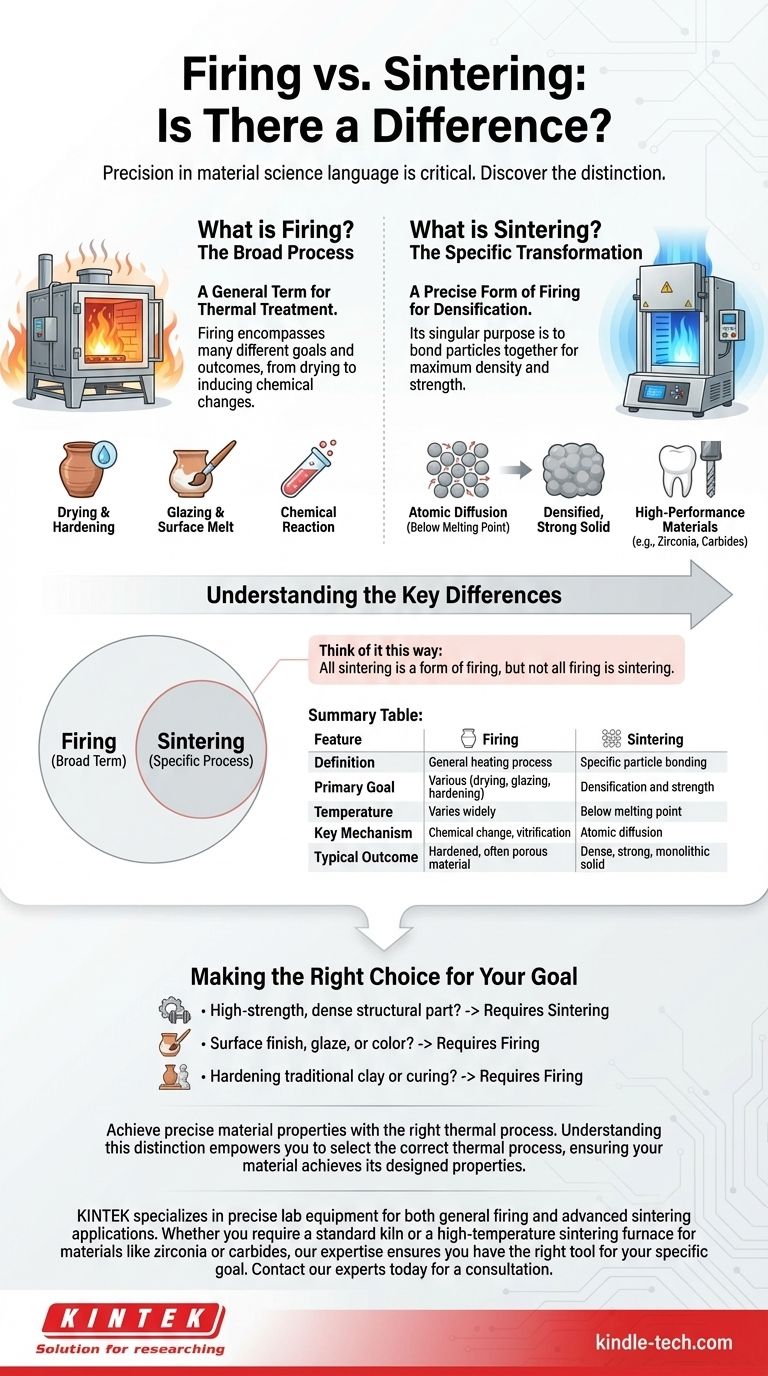

In der Materialwissenschaft ist Präzision in der Sprache entscheidend. Obwohl die Begriffe im umgangssprachlichen Gebrauch oft synonym verwendet werden, sind Brennen und Sintern nicht dasselbe. Sintern ist ein sehr spezifischer, Hochtemperatur-Wärmebehandlungsprozess, der unter die breitere Kategorie des Brennens fällt. Stellen Sie es sich so vor: Jedes Sintern ist eine Form des Brennens, aber nicht jedes Brennen ist Sintern.

Brennen ist der allgemeine Begriff für das Erhitzen eines Materials in einem Ofen, um eine physikalische oder chemische Veränderung herbeizuführen. Sintern ist eine spezifische Art des Brennens, bei der pulverförmiges Material auf knapp unter seinen Schmelzpunkt erhitzt wird, wodurch sich die Partikel miteinander verbinden und eine dichte, feste Masse bilden.

Was ist Brennen? Der umfassende Prozess

Brennen ist eine grundlegende Technik in der Materialverarbeitung, die seit Jahrtausenden eingesetzt wird, um Materialien durch Hitze zu transformieren. Es ist eine breite Kategorie, die viele verschiedene Ziele und Ergebnisse umfasst.

Ein allgemeiner Begriff für thermische Behandlung

Der Begriff Brennen bezieht sich einfach auf das kontrollierte Erhitzen eines Objekts in einem Ofen oder Brennofen. Die spezifische Temperatur, Dauer und atmosphärischen Bedingungen des Brennzyklus werden alle auf das gewünschte Ergebnis zugeschnitten.

Die Ziele des Brennens

Ein Material kann aus vielen Gründen gebrannt werden. Dies kann das einfache Austrocknen von Restfeuchtigkeit, das Härten eines Tonkörpers, das Schmelzen einer Oberflächenglasur oder das Initiieren einer chemischen Reaktion umfassen. Zum Beispiel wird "Infiltrationsbrennen", wie es für einige Keramiken erwähnt wird, verwendet, um ein sekundäres Material (wie Glas) in eine poröse Struktur einzubringen.

Was ist Sintern? Die spezifische Transformation

Sintern ist eine hochtechnische und präzise Form des Brennens. Sein Zweck ist nicht nur, das Material zu erhitzen, sondern seine Mikrostruktur grundlegend zu verändern, um maximale Dichte und Festigkeit zu erreichen.

Der Kernmechanismus: Atomare Diffusion

Sintern funktioniert, indem ein verdichtetes Pulver auf eine Temperatur erhitzt wird, die hoch genug ist, um seine Atome anzuregen, aber unterhalb seines Schmelzpunkts liegt. Bei dieser kritischen Temperatur beginnen die Atome über die Grenzen einzelner Partikel zu wandern, ein Prozess, der als atomare Diffusion bezeichnet wird. Diese Diffusion verschmilzt die Partikel miteinander und eliminiert die Hohlräume zwischen ihnen.

Das primäre Ziel: Verdichtung und Festigkeit

Das wichtigste Ziel des Sinterns ist die Verdichtung. Durch die Eliminierung der Porosität erhöht das Sintern die Dichte, mechanische Festigkeit und Zähigkeit des Materials dramatisch. Deshalb ist es der erforderliche Prozess für Hochleistungs-Strukturmaterialien wie Zirkonoxid-Zahnkronen, Hartmetall-Schneidwerkzeuge und Luft- und Raumfahrtkomponenten.

Die entscheidende Rolle der Ausrüstung

Da das Sintern auf präzisen Veränderungen auf atomarer Ebene beruht, erfordert es eine extrem genaue Kontrolle über die Temperatur und oft auch die Ofenatmosphäre. Aus diesem Grund sind spezialisierte Hochtemperatur-Sinteröfen für Materialien wie Zirkonoxid notwendig, während andere Brennprozesse in allgemeineren Porzellanöfen oder Brennöfen durchgeführt werden können.

Verständnis der Kompromisse und Hauptunterschiede

Das Verwechseln dieser Begriffe kann zu erheblichen Verarbeitungsfehlern, beschädigten Geräten und fehlerhaften Komponenten führen. Die Unterscheidung ist nicht akademisch; sie ist eine praktische Notwendigkeit.

Zweck: Allgemeine Veränderung vs. spezifische Bindung

Der Zweck des Brennens ist breit gefächert – er kann alles von Trocknen bis Glasieren umfassen. Der Zweck des Sinterns ist einzigartig und spezifisch: Partikel miteinander zu verbinden, um einen dichten, nicht porösen Festkörper zu erzeugen.

Temperatur: Ein wichtiges Unterscheidungsmerkmal

Während jedes Sintern ein Hochtemperaturprozess relativ zu den Materialeigenschaften ist, ist der Schlüssel, dass es unterhalb des Schmelzpunkts stattfindet. Andere Brennprozesse können viel niedrigere Temperaturen (zum Trocknen) oder höhere Temperaturen, die ein teilweises oder vollständiges Schmelzen verursachen (für Glasuren), umfassen.

Ergebnis: Härtung vs. mikrostrukturelle Vereinigung

Ein gebrannter Tontopf ist hart, bleibt aber porös. Ein gesintertes Zirkonoxidteil ist nicht nur hart; es ist zu einem nahezu monolithischen Stück mit weitaus überlegener Festigkeit geworden, da die ursprünglichen Partikel keine eigenständigen Einheiten mehr sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des korrekten thermischen Prozesses hängt vollständig von den endgültigen Eigenschaften ab, die Ihr Material besitzen muss.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochfesten, dichten Strukturteils liegt: Sie müssen sintern und benötigen einen Ofen, der die präzisen Temperaturen erreichen und halten kann, die für die atomare Diffusion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer Oberflächenveredelung, Glasur oder Farbe liegt: Sie führen eine Art von Brennen durch, das keine Verdichtung erfordert, und ein Standardofen oder Brennofen ist wahrscheinlich ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Härten eines traditionellen Tonkörpers oder dem Aushärten eines Bindemittels liegt: Sie führen ein Brennen durch, bei dem das Ziel eine chemische Veränderung und Verglasung ist, nicht die Partikelverschmelzung durch Diffusion.

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, den korrekten thermischen Prozess zu wählen und sicherzustellen, dass Ihr Material die gewünschten Eigenschaften erreicht.

Zusammenfassungstabelle:

| Merkmal | Brennen | Sintern |

|---|---|---|

| Definition | Allgemeiner Begriff für das Erhitzen von Materialien | Spezifischer Prozess der Partikelbindung |

| Primäres Ziel | Verschiedenes (Trocknen, Härten, Glasieren) | Verdichtung und Festigkeit |

| Temperatur | Variiert stark | Unterhalb des Schmelzpunkts des Materials |

| Schlüsselmechanismus | Chemische Veränderung, Verglasung | Atomare Diffusion |

| Typisches Ergebnis | Gehärtetes, oft poröses Material | Dichter, starker, monolithischer Festkörper |

Erzielen Sie präzise Materialeigenschaften mit dem richtigen thermischen Prozess.

Das Verständnis der Unterscheidung zwischen Brennen und Sintern ist entscheidend für die Herstellung von Hochleistungskomponenten. Die Wahl wirkt sich direkt auf die Festigkeit, Dichte und Endqualität Ihrer Materialien aus.

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung, die Sie sowohl für allgemeine Brenn- als auch für fortgeschrittene Sinteranwendungen benötigen. Ob Sie einen Standardofen oder einen Hochtemperatur-Sinterofen für Materialien wie Zirkonoxid oder Hartmetalle benötigen, unser Fachwissen stellt sicher, dass Sie das richtige Werkzeug für Ihr spezifisches Ziel haben.

Lassen Sie uns Ihnen helfen, den perfekten Ofen zu wählen, um die gewünschten Eigenschaften Ihres Materials zu erreichen. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Induktionsofen? Die Wahl der richtigen Wärmequelle für Ihr Labor

- Wie messen Sie den Aschegehalt? Wählen Sie die richtige Methode für genaue Ergebnisse

- Was sind die verschiedenen Arten der Ascheanalyse? Erklärung der Methoden des Trocken- und Nassveraschung

- Was verursacht einen Anstieg des Aschegehalts? Entdecken Sie die versteckten Übeltäter, die Ihre Ausrüstung schädigen.

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor