Ja, Wärmeübertragung ist im Vakuum absolut möglich. Während die bekannten Methoden der Wärmeübertragung – Konduktion und Konvektion – ein Medium erfordern, ist das Vakuum des Weltraums mit Energie gefüllt, die sich als elektromagnetische Wellen ausbreitet. Dieser Prozess, bekannt als Wärmestrahlung, ist der Weg, wie die Wärme der Sonne 93 Millionen Meilen durch die Leere reist, um die Erde zu erreichen.

In Abwesenheit von Materie werden Konduktion und Konvektion unmöglich, sodass Wärmestrahlung die einzige Methode zur Wärmeübertragung bleibt. Das Verständnis dieses Prinzips ist grundlegend für Bereiche von der Astrophysik bis zur industriellen Fertigung.

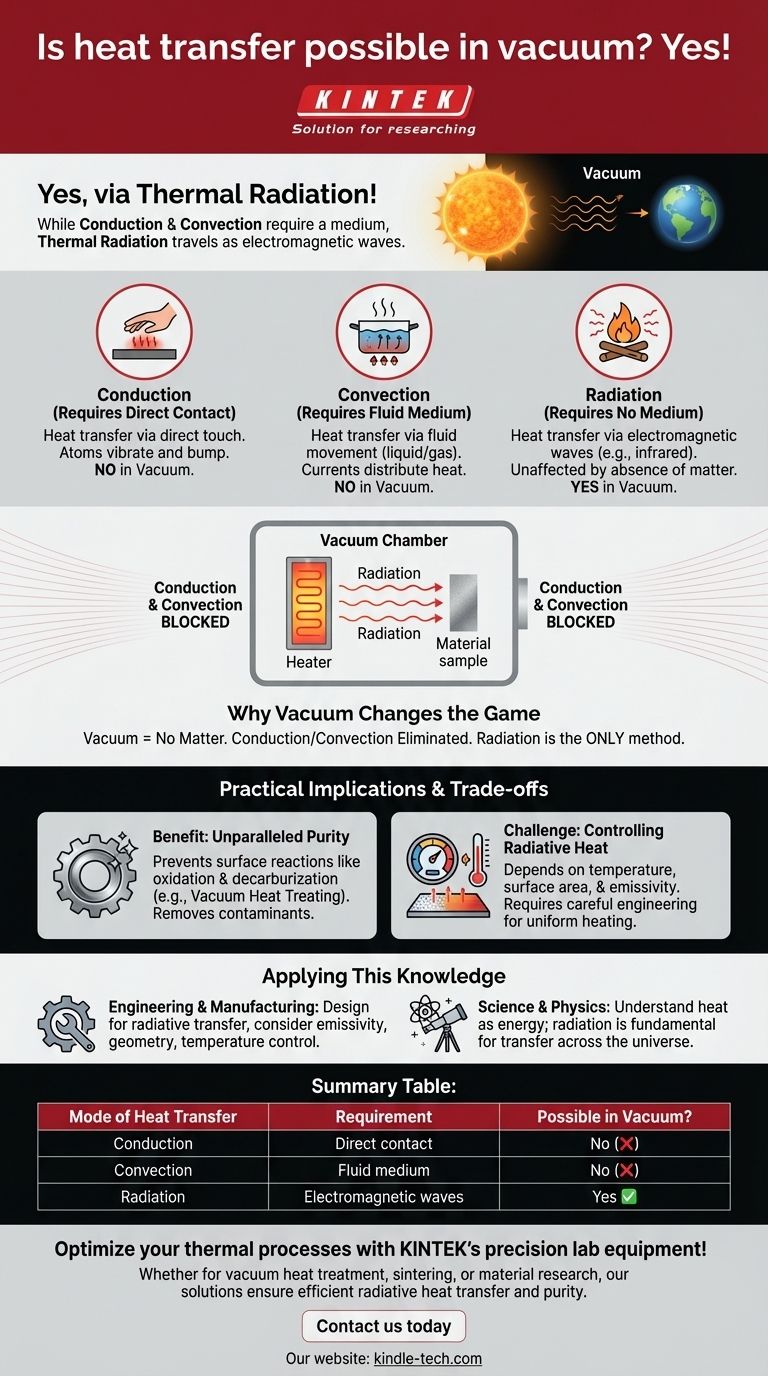

Die drei Arten der Wärmeübertragung

Um zu verstehen, warum ein Vakuum die Regeln ändert, müssen wir uns zunächst über die drei verschiedenen Arten klar sein, wie Wärmeenergie von einem Ort zum anderen gelangt.

Konduktion (erfordert direkten Kontakt)

Konduktion ist die Wärmeübertragung durch direkten physischen Kontakt. Wenn Sie eine heiße Herdplatte berühren, wird die Wärme direkt auf Ihre Hand übertragen.

Die Atome im heißeren Objekt vibrieren heftig, stoßen mit den Atomen des kälteren Objekts zusammen und übertragen ihre Energie. Dieser Prozess erfordert ein Medium; er kann nicht im leeren Raum stattfinden.

Konvektion (erfordert ein flüssiges Medium)

Konvektion ist die Wärmeübertragung durch die Bewegung von Fluiden (Flüssigkeiten oder Gase). Ein gängiges Beispiel ist ein Umluftofen, bei dem ein Ventilator heiße Luft zirkuliert, um Speisen gleichmäßiger zu garen.

Wärmeres, weniger dichtes Fluid steigt auf, und kühleres, dichteres Fluid sinkt ab, wodurch ein Strom entsteht, der die Wärme verteilt. Dies erfordert per Definition ein Medium, das fließen kann.

Strahlung (erfordert kein Medium)

Strahlung ist die Wärmeübertragung über elektromagnetische Wellen, wie z.B. Infrarotstrahlung. Im Gegensatz zur Konduktion oder Konvektion benötigt sie keine Materie, um sich auszubreiten.

Jedes Objekt mit einer Temperatur über dem absoluten Nullpunkt sendet Wärmestrahlung aus. Je heißer das Objekt, desto mehr Energie strahlt es ab. Dies ist die Energie, die Sie von einem entfernten Lagerfeuer oder einem glühenden Heizelement spüren.

Warum Vakuum das Spiel verändert

Ein Vakuum ist per Definition ein Raum, der frei von Materie ist. Dies hat einen tiefgreifenden Einfluss darauf, wie Wärme übertragen werden kann.

Eliminierung von Konduktion und Konvektion

Ohne Atome, die sich berühren (Konduktion), oder ein Fluid, das zirkuliert (Konvektion), werden diese beiden Arten der Wärmeübertragung in einem Vakuum effektiv gestoppt. Dies ist das Prinzip hinter einer Thermoskanne, die eine Vakuumschicht verwendet, um Flüssigkeiten heiß oder kalt zu halten.

Strahlung wird zur einzigen Methode

Da Wärmestrahlung sich als elektromagnetische Wellen ausbreitet, wird sie durch die Abwesenheit von Materie überhaupt nicht beeinflusst. Sie ist die einzige Form der Wärmeübertragung, die in einem Vakuum funktionieren kann.

In praktischen Anwendungen wie dem Vakuum-Induktionssintern wird Wärme von einem Heizmodul fast ausschließlich durch Strahlung auf die Oberfläche eines Materials übertragen. Konduktion und Konvektion werden aufgrund des geringen Gasgehalts minimiert.

Praktische Implikationen und Kompromisse

Das Arbeiten im Vakuum ist nicht nur ein theoretisches Konzept; es ist ein kritisches Werkzeug in der modernen Technik und Wissenschaft mit deutlichen Vorteilen und Herausforderungen.

Der Vorteil: Unvergleichliche Reinheit

Das Erhitzen von Materialien im Vakuum verhindert Oberflächenreaktionen wie Oxidation und Entkohlung, die normalerweise in Anwesenheit von Luft auftreten würden.

Dieser Prozess wird bei der Vakuumwärmebehandlung eingesetzt, um hochreine, saubere Metallteile herzustellen. Er kann auch Verunreinigungen und gelöste Gase aus dem Material selbst entfernen, ein Prozess, der als Entgasung bekannt ist.

Die Herausforderung: Kontrolle der Strahlungswärme

Sich ausschließlich auf Strahlung zur Wärmeübertragung zu verlassen, erfordert sorgfältige Ingenieursarbeit. Die Übertragungsrate hängt von der Temperatur der Wärmequelle, ihrer Oberfläche und den Oberflächeneigenschaften (Farbe und Textur) sowohl des Emitters als auch des Empfängers ab.

Die Entwicklung eines Systems für effizientes und gleichmäßiges Erhitzen im Vakuum ist eine komplexe Aufgabe. Ingenieure müssen geeignete Heizmodule auswählen und die Geometrie des Aufbaus berücksichtigen, um sicherzustellen, dass das Ziel die Energie wie beabsichtigt empfängt.

Dieses Wissen anwenden

Das Verständnis, wie sich Wärme in einem Vakuum verhält, ist entscheidend für spezifische Ziele, egal ob Sie einen Satelliten entwerfen oder einfach nur Physik studieren.

- Wenn Ihr Hauptaugenmerk auf Technik oder Fertigung liegt: Sie müssen Systeme speziell für die Strahlungswärmeübertragung entwerfen und sich auf Faktoren wie Oberflächenemissionsgrad, Geometrie und Temperaturkontrolle konzentrieren, um die gewünschten Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Wissenschaft und Physik liegt: Die wichtigste Erkenntnis ist, dass Wärme eine Form von Energie ist und Strahlung ein grundlegender Mechanismus für ihre Übertragung im gesamten Universum, völlig unabhängig von Materie.

Letztendlich verändert die Erkenntnis, dass Wärme durch eine Leere reisen kann, unser Verständnis von Energie selbst grundlegend.

Zusammenfassungstabelle:

| Art der Wärmeübertragung | Anforderung | Im Vakuum möglich? |

|---|---|---|

| Konduktion | Direkter Kontakt zwischen Materialien | Nein |

| Konvektion | Flüssiges Medium (Gas oder Flüssigkeit) | Nein |

| Strahlung | Elektromagnetische Wellen | Ja |

Optimieren Sie Ihre thermischen Prozesse mit den Präzisionslaborgeräten von KINTEK! Ob Sie Vakuumwärmebehandlung, Sintern oder fortgeschrittene Materialforschung betreiben, unsere spezialisierten Lösungen gewährleisten eine effiziente Strahlungswärmeübertragung und unvergleichliche Reinheit. Kontaktieren Sie uns noch heute, um zu erfahren, wie unser Fachwissen die Leistung und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Lösungsofens bei der Wärmenachbehandlung (PWHT)? Wiederherstellung der Integrität von Alloy 800H-Verbindungen

- Welche Art des Hartlötens wird im Vakuum durchgeführt? Erzielen Sie saubere, feste Verbindungen durch Vakuumlöten

- Wie wird Vakuumdruck gemessen? Ein Leitfaden für genaue Messgeräte und Techniken

- Warum ist eine Vakuumlösungsbehandlung für MoNiCr-Legierungen notwendig? Maximale Leistung für AM-Kernkomponenten freischalten

- Was ist der Einsatzhärteprozess beim Wärmebehandeln? Verschleißfeste Teile mit einem zähen Kern erzeugen

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Welche Temperatur ist zum Hartlöten von Aluminium erforderlich? Beherrschen Sie das kritische thermische Fenster für starke Verbindungen

- Warum ist ein Hochvakuum-Diffusionspumpensystem für Experimente mit MAX-Phasen und Cu-Al-Schmelzen unerlässlich? Gewährleistung reiner Wechselwirkungen