Ja, die physikalische Gasphasenabscheidung (PVD) ist auf Kunststoff nicht nur möglich, sondern ein weit verbreitetes industrielles Verfahren. Diese Technik wird häufig eingesetzt, um einen dünnen metallischen oder keramischen Film auf Kunststoffsubstrate aufzubringen und so deren Aussehen und funktionelle Eigenschaften für Branchen von der Automobilindustrie bis zur Unterhaltungselektronik zu verändern.

Die größte Herausforderung bei der Beschichtung von Kunststoffen ist ihr niedriger Schmelzpunkt. Daher erfordert das Aufbringen einer PVD-Beschichtung auf ein Polymer einen speziellen Niedertemperaturprozess und hängt oft von einer sorgfältigen Oberflächenvorbereitung, wie z. B. einer Grundierung, ab, um eine gute Haftung und eine hochwertige Oberfläche zu gewährleisten.

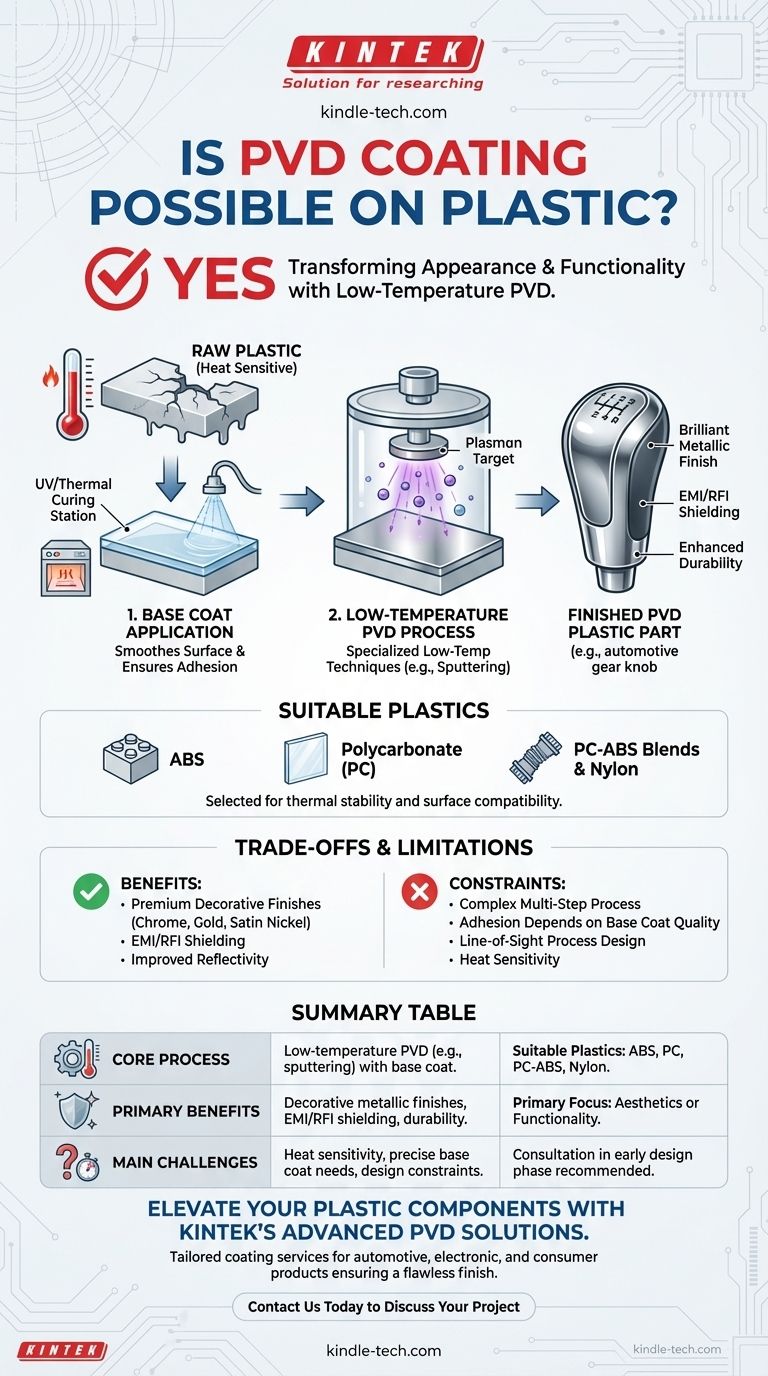

Wie PVD auf Kunststoff funktioniert

Im Gegensatz zu den Hochtemperatur-PVD-Verfahren, die für robuste Metalle und Keramiken verwendet werden, erfordert die Beschichtung von Kunststoff einen nuancierteren Ansatz. Der Erfolg des Prozesses hängt von der Temperaturregelung und der Sicherstellung ab, dass die Beschichtung eine stabile Oberfläche hat, mit der sie sich verbinden kann.

Die größte Herausforderung: Hitzeempfindlichkeit

Standard-PVD-Verfahren können bei Temperaturen von bis zu 427 °C (800 °F) betrieben werden, was die meisten Kunststoffmaterialien leicht schmelzen oder verformen würde.

Um dies zu überwinden, werden spezielle Niedertemperatur-PVD-Techniken eingesetzt. Diese Verfahren, wie z. B. das Sputtern, arbeiten bei Temperaturen, die Polymere sicher aushalten können, während sie dennoch einen dauerhaften, hochwertigen Film erzielen.

Die entscheidende Rolle einer Grundierung

Das direkte Aufbringen einer PVD-Beschichtung auf rohen Kunststoff führt oft zu schlechter Haftung und verstärkt alle Oberflächenfehler.

Um dies zu lösen, wird typischerweise zuerst eine UV-gehärtete oder thermische Lackgrundierung aufgetragen. Diese erste Schicht erfüllt zwei entscheidende Funktionen: Sie schafft eine glatte, glasartige Oberfläche für den PVD-Film und bietet eine ideale chemische Grundlage für eine starke molekulare Bindung.

Gängige Kunststoffe, die für PVD geeignet sind

Obwohl viele Kunststoffe beschichtet werden können, werden einige aufgrund ihrer thermischen Stabilität und Oberflächeneigenschaften bevorzugt.

Häufig verwendete Kunststoffe sind ABS (Acrylnitril-Butadien-Styrol), Polycarbonat (PC), PC-ABS-Mischungen, Nylon und verschiedene Polyester. Diese Materialien reagieren gut auf die notwendigen Vorbehandlungen und können der Niedertemperatur-Vakuumumgebung standhalten.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD erhebliche Vorteile für Kunststoffkomponenten bietet, ist es wichtig, seine praktischen Einschränkungen zu verstehen. Der Prozess ist komplexer als das einfache Beschichten eines Metallstücks.

Haftung und Gesamthaltbarkeit

Die endgültige Haltbarkeit des Teils hängt nicht allein vom PVD-Film selbst ab. Die Leistung ist eine Funktion des gesamten Systems: des Kunststoffsubstrats, der Qualität der Grundierung und der PVD-Schicht.

Jeder Fehler in der darunter liegenden Grundierung führt zu einem Versagen der PVD-Beschichtung, unabhängig von der inhärenten Zähigkeit des Films.

Material- und Designbeschränkungen

Die Notwendigkeit eines Niedertemperaturprozesses bedeutet, dass nicht alle Kunststoffe geeignete Kandidaten sind. Polymere mit sehr niedrigen Wärmeformbeständigkeitstemperaturen sind möglicherweise nicht kompatibel.

Darüber hinaus muss das Design des Teils eine gleichmäßige Anwendung sowohl der Grundierung als auch des PVD-Films ermöglichen, da PVD ein Line-of-Sight-Verfahren ist.

Prozesskomplexität

Das Metallisieren von Kunststoff mit PVD ist ein mehrstufiges Unterfangen, das Reinigung, Vorbehandlung, Grundierungsauftrag und -härtung und schließlich den PVD-Prozess selbst umfasst. Diese Komplexität kann die Produktionszeit und die Kosten im Vergleich zu anderen Veredelungsmethoden beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Die PVD-Beschichtung ist eine hervorragende Technologie zur Verbesserung von Kunststoffteilen, aber ihre erfolgreiche Implementierung hängt davon ab, den Prozess an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD ist eine hervorragende Wahl, um brillante metallische Looks (Chrom, Satinnickel, Gold) auf Kunststoffen wie ABS und Polycarbonat für Automobil-, Kosmetik- oder Konsumgüterprodukte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer funktionellen Eigenschaft liegt: Für Anwendungen wie EMI/RFI-Abschirmung oder die Erzeugung reflektierender Oberflächen stellen Sie sicher, dass das ausgewählte Kunststoff- und Grundierungssystem die Haltbarkeits- und Umweltanforderungen des Endprodukts erfüllen kann.

- Wenn Sie sich in der frühen Designphase befinden: Wählen Sie einen Kunststoff, der für seine Kompatibilität mit PVD bekannt ist (z. B. PC-ABS), und konsultieren Sie einen Beschichtungsspezialisten, um sicherzustellen, dass Ihre Teilegeometrie für den Prozess optimiert ist.

Letztendlich hebt die PVD-Beschichtung Kunststoff effektiv von einem einfachen Substrat zu einem Material mit Hochleistungs-Oberflächeneigenschaften auf.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Kernprozess | Niedertemperatur-PVD (z. B. Sputtern) mit einer Grundierung für die Haftung |

| Geeignete Kunststoffe | ABS, Polycarbonat (PC), PC-ABS-Mischungen, Nylon |

| Hauptvorteile | Dekorative metallische Oberflächen (Chrom, Gold), EMI/RFI-Abschirmung, verbesserte Haltbarkeit |

| Hauptherausforderungen | Hitzeempfindlichkeit von Kunststoffen, Notwendigkeit eines präzisen Grundierungsauftrags, Einschränkungen im Teiledesign |

Veredeln Sie Ihre Kunststoffkomponenten mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK. Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir maßgeschneiderte Beschichtungsdienstleistungen an, die das Aussehen, die Funktionalität und die Haltbarkeit Ihrer Kunststoffteile verbessern. Ob für Automobilverkleidungen, Elektronikgehäuse oder Konsumgüter – unser Fachwissen gewährleistet ein makelloses Finish. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie wir Ihrem Labor- oder Fertigungsprozess einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile