Ja, die Physical Vapor Deposition (PVD)-Beschichtung gilt als ein im Grunde sicherer und umweltverträglicher Prozess. Es handelt sich um ein Vakuumabscheidungsverfahren, das eine haltbare, inerte Beschichtung erzeugt, ohne schädliche Nebenprodukte, Abfälle oder Gase zu erzeugen. Die Sicherheit von PVD erstreckt sich vom sauberen Herstellungsprozess bis hin zu seiner Fähigkeit, die Materialintegrität zu verbessern, ohne die strukturelle Integrität zu beeinträchtigen.

Der Hauptgrund, warum PVD als sicher gilt, liegt in zweierlei Hinsicht: Der Anwendungsprozess ist umweltfreundlich, und die resultierende Beschichtung verbessert die Haltbarkeit des zugrunde liegenden Materials, ohne dessen strukturelle Integrität oder Recyclingfähigkeit zu beeinträchtigen.

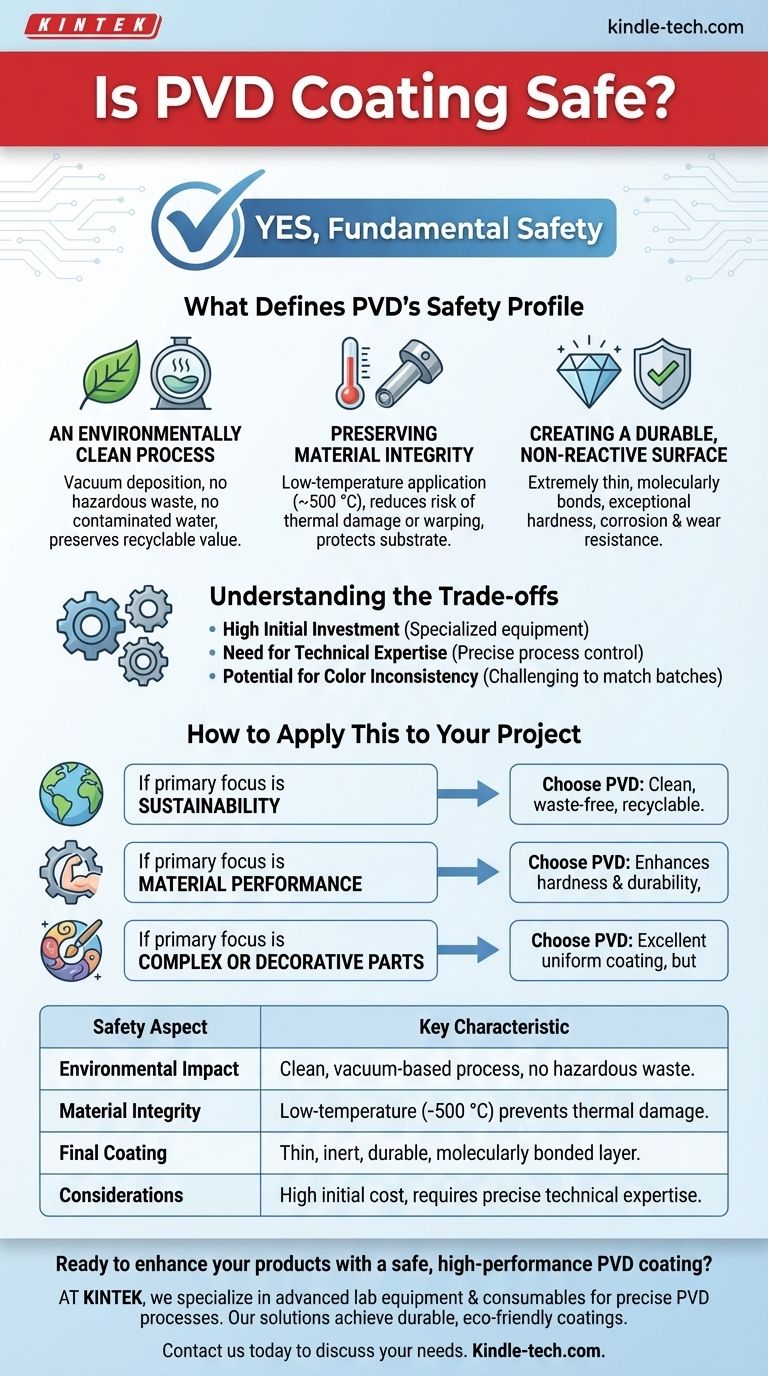

Was das Sicherheitsprofil von PVD ausmacht

Der Begriff „sicher“ trifft auf PVD in mehreren unterschiedlichen Kontexten zu: seine Umweltauswirkungen, seine Wirkung auf das zu beschichtende Material und seine Eignung für Konsumgüter.

Ein umweltfreundlicher Prozess

PVD gilt als eines der umweltfreundlichsten Beschichtungsverfahren, die verfügbar sind. Der gesamte Prozess findet im Vakuum statt, wodurch die verwendeten Materialien inhärent eingeschlossen sind.

Im Gegensatz zu Plattierungsverfahren, die auf Nasschemie basieren, erzeugt PVD keine gefährlichen Abfälle oder kontaminiertes Wasser. Es erhält auch den Recyclingwert des Substrats, wie z. B. Edelstahl, wodurch beschichtete Produkte in einem nachhaltigen Kreislauf bleiben können.

Erhaltung der Materialintegrität

Ein wesentlicher Vorteil von PVD ist, dass es bei relativ niedrigen Temperaturen (etwa 500 °C) arbeitet. Dies ist entscheidend für den Schutz des zu beschichtenden Objekts.

Diese Niedertemperaturanwendung verringert das Risiko von thermischen Schäden, Verzug oder anderen Veränderungen der Grundeigenschaften des Substrats. Dies macht das Verfahren sicher für die Verwendung an Materialien, die durch Hochtemperaturverfahren beeinträchtigt werden könnten.

Erzeugung einer haltbaren, nicht reaktiven Oberfläche

Die resultierende PVD-Beschichtung ist extrem dünn – oft nur wenige Mikrometer –, aber hochwirksam. Sie verbindet sich molekular mit dem Substrat und erzeugt eine Oberfläche mit außergewöhnlicher Härte sowie Korrosions- und Verschleißfestigkeit.

Diese Dünnheit ist eine Form der Sicherheit für Präzisionswerkzeuge, da sie die Schärfe einer Schneide bewahrt und gleichzeitig die Reibung und Hitze während des Gebrauchs reduziert. Bei Konsumgütern wie Schmuck oder Armaturen bietet die inerte Beschichtung eine Schutzbarriere.

Die Abwägungen verstehen

Obwohl PVD ein sicheres und leistungsstarkes Verfahren ist, bringt es spezifische betriebliche Herausforderungen und Überlegungen mit sich.

Hohe Anfangsinvestition

Der Hauptnachteil von PVD ist die Notwendigkeit spezialisierter und teurer Ausrüstung. Das Verfahren erfordert eine große Vakuumkammer und hochentwickelte Steuerungen, was eine erhebliche Kapitalinvestition darstellt.

Bedarf an technischem Fachwissen

Die Erzielung konsistenter, hochwertiger PVD-Beschichtungen erfordert ein hohes Maß an Prozesskontrolle und Fachwissen. Faktoren wie Temperatur, Druck und Abscheidungsrate müssen präzise gesteuert werden.

Potenzial für Farbinkonsistenz

Obwohl PVD eine breite Palette dekorativer Oberflächen erzeugen kann, kann die Gewährleistung einer perfekten Farbkonsistenz über verschiedene Chargen hinweg schwierig sein. Ein Mangel an präziser Kontrolle kann zu abweichenden Farbergebnissen führen, was zu Materialverschwendung führen kann, wenn die Teile die Spezifikation nicht erfüllen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidung für die Verwendung von PVD sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: PVD ist aufgrund seines sauberen, abfallfreien Prozesses und seiner Fähigkeit, die Recyclingfähigkeit des Basismaterials zu erhalten, eine erstklassige Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Die Niedertemperaturanwendung erhöht die Härte und Haltbarkeit, ohne das Substrat zu beeinträchtigen, was es ideal für Hochleistungskomponenten macht.

- Wenn Ihr Hauptaugenmerk auf komplexen oder dekorativen Teilen liegt: PVD bietet eine ausgezeichnete, gleichmäßige Beschichtung auf verschiedenen Materialien, aber seien Sie darauf vorbereitet, mit einem Betreiber zusammenzuarbeiten, der über nachgewiesene Fachkenntnisse in der Farb- und Qualitätskontrolle verfügt.

Letztendlich sticht die PVD-Beschichtung als eine sichere und effektive Methode zur Verbesserung der Langlebigkeit und Leistung eines Materials bei minimaler Umweltbelastung hervor.

Zusammenfassungstabelle:

| Sicherheitsaspekt | Schlüsselmerkmal |

|---|---|

| Umweltauswirkungen | Sauberer, vakuumgestützter Prozess ohne gefährliche Abfälle oder kontaminiertes Wasser. |

| Materialintegrität | Niedertemperaturanwendung (~500 °C) verhindert Verzug oder thermische Schäden. |

| Endbeschichtung | Dünne, inerte und haltbare Schicht, die molekular mit dem Substrat verbunden ist. |

| Überlegungen | Hohe anfängliche Ausrüstungskosten und erfordert präzises technisches Fachwissen für Konsistenz. |

Sind Sie bereit, Ihre Produkte mit einer sicheren Hochleistungs-PVD-Beschichtung aufzuwerten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Unsere Lösungen helfen Ihnen, langlebige, umweltfreundliche Beschichtungen zu erzielen, die die Materiallebensdauer und Leistung verbessern. Ob Sie an Hochleistungskomponenten oder dekorativen Teilen arbeiten, unser Fachwissen gewährleistet Qualität und Konsistenz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Beschichtungsanforderungen Ihres Labors unterstützen und Ihnen helfen kann, die Vorteile der PVD-Technologie zu nutzen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen