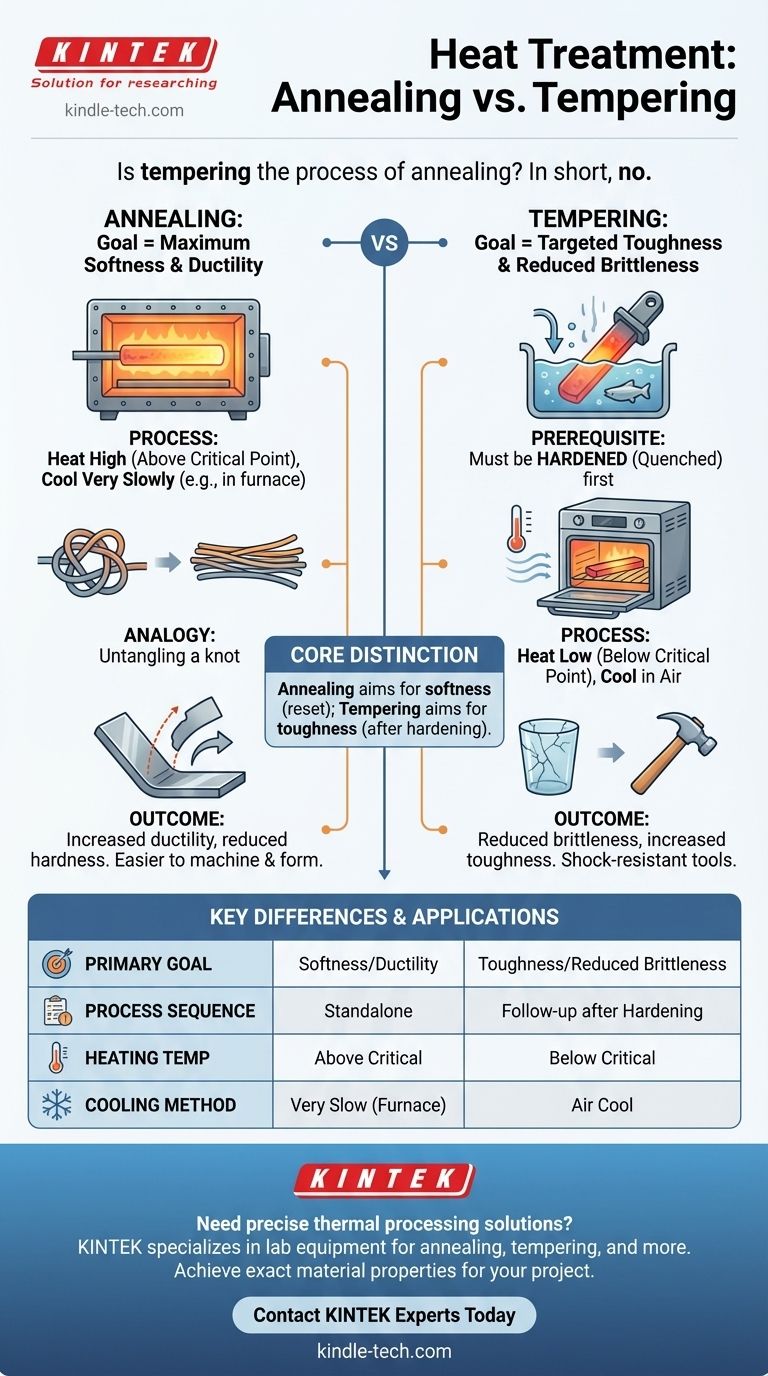

Kurz gesagt, nein. Anlassen und Glühen sind zwei unterschiedliche und grundlegend verschiedene Wärmebehandlungsprozesse. Obwohl beide das Erhitzen und Abkühlen von Metall zur Änderung seiner Eigenschaften beinhalten, sind ihre Ziele und Methoden nahezu gegensätzlich. Glühen wird verwendet, um ein Metall so weich und duktil wie möglich zu machen, wohingegen Anlassen nach einem Härtungsprozess durchgeführt wird, um Sprödigkeit zu reduzieren und Zähigkeit zu erhöhen.

Der Kernunterschied liegt in der Absicht: Glühen zielt auf maximale Weichheit ab, indem ein Metall auf eine hohe Temperatur erhitzt und langsam abgekühlt wird. Anlassen zielt auf gezielte Zähigkeit ab, indem ein gehärtetes Metall auf eine viel niedrigere Temperatur erhitzt wird, um die Sprödigkeit zu beseitigen.

Was ist Glühen? Das Ziel der maximalen Weichheit

Glühen ist ein grundlegender Wärmebehandlungsprozess, der darauf abzielt, die innere Struktur eines Metalls „zurückzusetzen“ und es gleichmäßiger, weicher und einfacher bearbeitbar zu machen.

Der Prozess: Hoch erhitzen, langsam abkühlen

Beim Glühen wird ein Material, wie z. B. Stahl, auf eine Temperatur oberhalb seines oberen kritischen Punktes oder Rekristallisationspunktes erhitzt. Es wird lange genug auf dieser Temperatur gehalten, damit sich die innere Kristallstruktur (Korn) vollständig umbilden kann, und dann wird es sehr langsam abgekühlt, oft indem es über Nacht im isolierten Ofen verbleibt.

Das Ergebnis: Erhöhte Duktilität und reduzierte Härte

Dieser langsame Abkühlprozess beseitigt innere Spannungen und erzeugt eine grobkörnige Struktur. Das Ergebnis ist ein Metall, dessen Härte erheblich reduziert und dessen Duktilität (die Fähigkeit, gebogen, gedehnt oder geformt zu werden, ohne zu brechen) stark erhöht ist.

Eine praktische Analogie: Ein Knoten wird gelöst

Stellen Sie sich die innere Struktur eines beanspruchten Metallstücks wie ein verwickeltes, geknotetes Seil vor. Glühen ist der Prozess, dieses Seil sanft zu erwärmen und langsam zu entwirren, bis alle Fasern gerade und parallel liegen, wodurch es wieder flexibel und leicht zu handhaben ist.

Was ist Anlassen? Das Ziel der gezielten Zähigkeit

Anlassen ist ein sekundärer Prozess, der niemals allein durchgeführt wird. Es ist immer der zweite Schritt einer zweiteiligen Wärmebehandlung, die zur Herstellung harter, langlebiger und stoßfester Teile verwendet wird.

Eine kritische Voraussetzung: Härten

Anlassen wird immer nur an einem Metall durchgeführt, das zuvor gehärtet wurde. Der Härtungsprozess beinhaltet das Erhitzen von Stahl auf eine hohe Temperatur und das anschließende schnelle Abkühlen (Abschrecken) in einem Medium wie Wasser oder Öl. Dadurch wird der Kohlenstoff in einer spröden, nadelförmigen Struktur, dem Martensit, eingeschlossen, was den Stahl extrem hart, aber auch zerbrechlich wie Glas macht.

Der Prozess: Niedrig erhitzen, an der Luft abkühlen

Nach dem Abschrecken wird der spröde Stahl auf eine viel niedrigere Temperatur – weit unterhalb seines kritischen Punktes – wieder erhitzt. Die genaue Temperatur wird sorgfältig kontrolliert, da sie das endgültige Gleichgewicht zwischen Härte und Zähigkeit bestimmt. Nachdem es auf dieser Temperatur gehalten wurde, wird das Teil typischerweise an der Luft abgekühlt.

Das Ergebnis: Reduzierte Sprödigkeit, erhöhte Zähigkeit

Dieser Wiedererwärmungsprozess ermöglicht es einem Teil des Kohlenstoffs, aus der Martensitstruktur auszufallen, wodurch die intensiven inneren Spannungen durch das Abschrecken gelöst werden. Beim Anlassen wird ein geringer Teil der Härte geopfert, um eine signifikante Steigerung der Zähigkeit zu erzielen, d. h. der Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Die wichtigsten Unterschiede verstehen

Die Verwirrung zwischen Glühen und Anlassen entsteht oft dadurch, dass beide Hitze verwenden. Ihre gegensätzlichen Ziele bestimmen jedoch jeden Schritt ihrer jeweiligen Prozesse.

Ziel: Weichheit vs. Zähigkeit

Das Hauptziel des Glühens ist die Erzielung maximaler Weichheit und Duktilität. Das Hauptziel des Anlassens ist die Entwicklung von Zähigkeit in einem bereits gehärteten Teil, wodurch ein funktionales Gleichgewicht zwischen Härte und Sprödigkeit entsteht.

Temperatur: Über vs. Unter dem kritischen Punkt

Glühen erfordert das Erhitzen des Metalls über seine obere kritische Temperatur, um seine Kristallstruktur vollständig umzuwandeln. Anlassen wird immer bei einer viel niedrigeren Temperatur unterhalb des kritischen Punktes durchgeführt.

Reihenfolge: Alleinstehend vs. Folgeprozess

Glühen ist ein eigenständiger Prozess, der an Metall in verschiedenen Zuständen durchgeführt werden kann. Anlassen ist ausschließlich ein Folgeprozess, der ohne vorheriges Härten und Abschrecken bedeutungslos ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des unterschiedlichen Zwecks jedes Prozesses ist entscheidend, um die gewünschten Materialeigenschaften in jedem Projekt zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall leicht bearbeitbar, biegbar oder formbar zu machen: Verwenden Sie Glühen, um maximale Weichheit und Duktilität zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein langlebiges, stoßfestes Werkzeug wie eine Feder, einen Meißel oder einen Axtkopf herzustellen: Verwenden Sie einen Härtungsprozess, gefolgt von Anlassen, um ein zähes, verschleißfestes Endprodukt zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, einfach Spannungen in einem geschweißten Teil zu entfernen, um Rissbildung zu verhindern: Verwenden Sie eine spezielle Art des Glühens, die Spannungsarmglühen genannt wird und bei niedrigeren Temperaturen als ein vollständiges Glühen erfolgt.

Letztendlich geht es bei der Wahl der richtigen Wärmebehandlung darum, Ihr Endziel zu definieren und den korrekten Prozess anzuwenden, um es zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Glühen | Anlassen |

|---|---|---|

| Hauptziel | Maximale Weichheit und Duktilität erreichen | Zähigkeit erhöhen und Sprödigkeit reduzieren |

| Prozessreihenfolge | Eigenständiger Prozess | Folgeprozess nach dem Härten/Abschrecken |

| Erhitzungstemperatur | Über der kritischen Temperatur erhitzt | Unter der kritischen Temperatur erhitzt |

| Abkühlmethode | Sehr langsames Abkühlen (z. B. im Ofen) | An der Luft abgekühlt |

| Ideal für | Metall leicht bearbeitbar, biegbar oder formbar machen | Herstellung langlebiger, stoßfester Werkzeuge und Teile |

Müssen Sie den richtigen Wärmebehandlungsprozess auf Ihre Materialien anwenden? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die Sie für Glühen, Anlassen und andere kritische thermische Prozesse benötigen. Unsere Expertise stellt sicher, dass Sie genau die Materialeigenschaften erreichen – sei es maximale Weichheit oder überlegene Zähigkeit –, die für den Erfolg Ihres Projekts erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um die spezifischen Anforderungen Ihres Labors zu besprechen und die richtige Lösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen