Ja, es gibt eine praktikable Methode zur Massenproduktion von hochwertigem Graphen. Das führende industrielle Verfahren ist die chemische Gasphasenabscheidung (CVD), die sich hervorragend zur Herstellung großer, kontinuierlicher Schichten von einschichtigem Graphen eignet, das für fortschrittliche Elektronik und Materialwissenschaften benötigt wird. Bei dieser Methode wird ein ein Atom dicker Kohlenstofffilm auf einem Metallsubstrat in einem Hochtemperaturofen gezüchtet.

Obwohl die Technologie zur Herstellung von großflächigem Graphen gut etabliert ist, ist der Begriff „Massenproduktion“ nuanciert. Die größte Herausforderung hat sich von der bloßen Herstellung von Graphen auf die kostengünstige Skalierung des Prozesses und die Perfektionierung der Übertragung des empfindlichen Films von seinem Wachstumssubstrat auf ein Endprodukt ohne Einführung von Defekten verlagert.

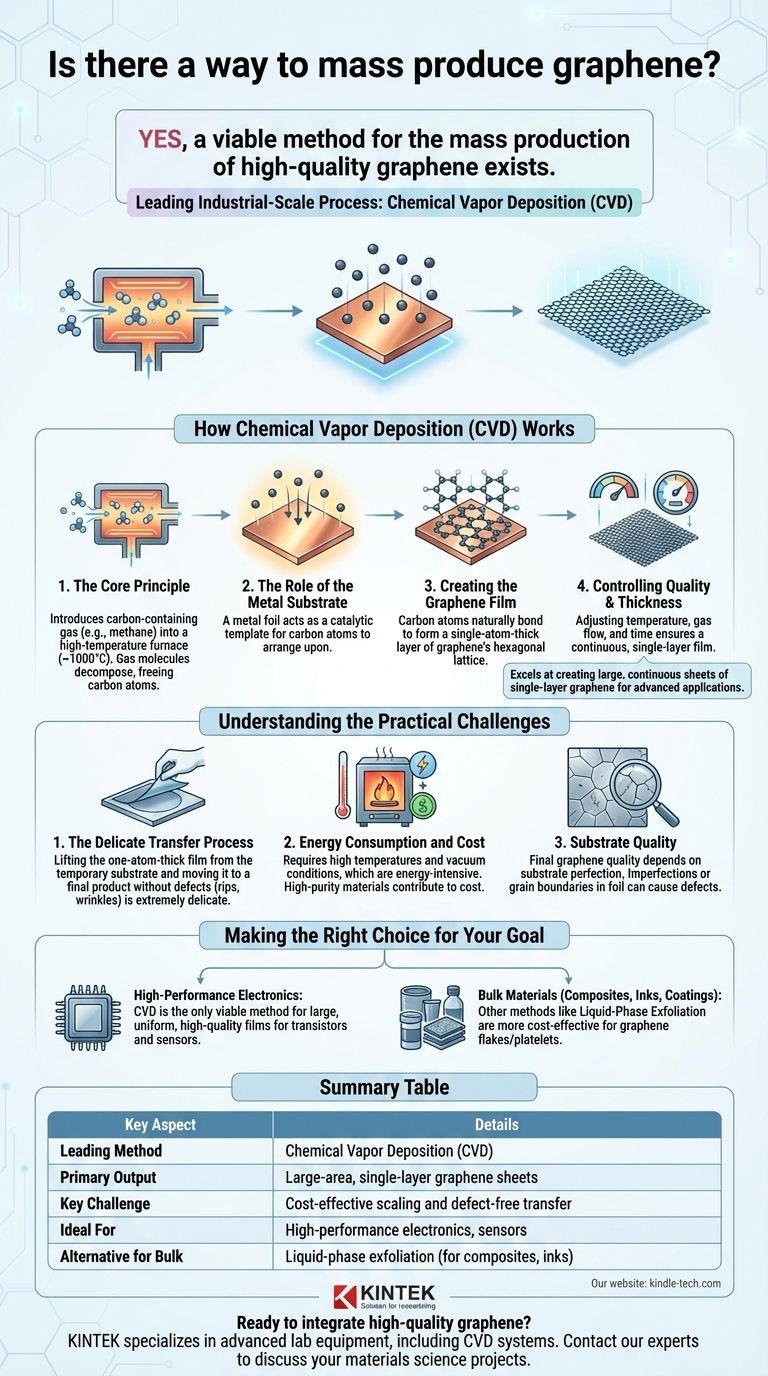

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

Der CVD-Prozess ist ein präziser, Bottom-up-Ansatz zum Aufbau einer perfekten Graphenschicht Atom für Atom. Er ist der Goldstandard für Anwendungen, die makellose, großflächige Filme erfordern.

Das Kernprinzip

Das grundlegende Konzept besteht darin, ein kohlenstoffhaltiges Gas, typischerweise Methan, in eine sehr heiße Reaktionskammer (~1000 °C) einzuleiten. Bei dieser Temperatur zersetzen sich die Gasmoleküle und setzen einzelne Kohlenstoffatome frei, die als Bausteine verwendet werden können.

Die Rolle des Metallsubstrats

Im Ofen dient eine Metallfolie, oft Kupfer, als katalytisches Substrat. Die heiße Metalloberfläche hilft, das Kohlenwasserstoffgas abzubauen und bietet eine perfekte Vorlage für die Anordnung der Kohlenstoffatome.

Erzeugung des Graphenfilms

Wenn freie Kohlenstoffatome auf die heiße Metalloberfläche treffen, binden sie sich auf natürliche Weise aneinander und bilden die charakteristische hexagonale Gitterstruktur von Graphen. Dieser Prozess wird fortgesetzt, bis eine vollständige, ein Atom dicke Schicht die gesamte Oberfläche des Metallsubstrats bedeckt.

Kontrolle von Qualität und Dicke

Der CVD-Prozess bietet ein hohes Maß an Kontrolle. Durch sorgfältige Anpassung von Parametern wie Ofentemperatur, Gasflussrate und Expositionsdauer können Ingenieure das Wachstum präzise steuern und sicherstellen, dass das Endprodukt eine kontinuierliche Einzelschicht und kein Mehrschichtfilm ist.

Die praktischen Herausforderungen verstehen

Obwohl CVD erfolgreich hochwertiges Graphen produziert, birgt die Skalierung auf ein industrielles Niveau mehrere technische Hürden, die es zu verstehen gilt.

Der empfindliche Transferprozess

Graphen, das mittels CVD gezüchtet wird, entsteht auf einer temporären Metallfolie. Um nützlich zu sein, muss dieser ein Atom dicke Film vorsichtig vom Metall abgehoben und auf sein endgültiges Substrat, wie z. B. einen Siliziumwafer, übertragen werden. Dieser Transferschritt ist extrem empfindlich und eine Hauptursache für Defekte wie Risse, Falten oder Verunreinigungen, die die Leistung des Materials beeinträchtigen können.

Energieverbrauch und Kosten

Der CVD-Prozess erfordert die Aufrechterhaltung extrem hoher Temperaturen und Vakuumbedingungen, was energieintensiv ist. Die Kosten für die hochreinen Metallsubstrate und Ausgangsgase tragen ebenfalls zu den Gesamtkosten bei und stellen ein Hindernis für eine wirklich kostengünstige Massenproduktion dar.

Substratqualität

Die endgültige Qualität des Graphenfilms hängt direkt von der Qualität des Metallsubstrats ab, auf dem er wächst. Unvollkommenheiten oder Korngrenzen in der Kupferfolie können zu Defekten im Graphenfilm führen, was die Beschaffung und Vorbereitung großer, gleichmäßiger Substrate zu einem kritischen Herstellungsschritt macht.

Die richtige Wahl für Ihr Ziel treffen

Die Machbarkeit von „massenproduziertem“ Graphen hängt vollständig von den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist die einzig praktikable Produktionsmethode, da sie einzigartig in der Lage ist, die großen, gleichmäßigen und hochwertigen Filme herzustellen, die für Transistoren und Sensoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Schüttgütern (z. B. Verbundwerkstoffen, Tinten oder Beschichtungen) liegt: Andere Methoden, wie die Flüssigphasenexfoliation von Graphit, sind oft kostengünstiger für die Herstellung großer Mengen von Graphenflocken oder -plättchen, bei denen keine perfekten, einschichtigen Platten erforderlich sind.

Letztendlich ist die Beherrschung der skalierten Produktion und Handhabung von CVD-Graphen der Schlüssel zur Erschließung seines revolutionären Potenzials in kommerziellen Anwendungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Führende Methode | Chemische Gasphasenabscheidung (CVD) |

| Primäres Ergebnis | Großflächige, einschichtige Graphenschichten |

| Hauptproblem | Kostengünstige Skalierung und fehlerfreier Transfer |

| Ideal für | Hochleistungselektronik, Sensoren |

| Alternative für Bulk | Flüssigphasenexfoliation (für Verbundwerkstoffe, Tinten) |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich CVD-Systemen und Verbrauchsmaterialien, die für die Graphenforschung und -entwicklung erforderlich sind. Unsere Expertise kann Ihnen helfen, die Herausforderungen der Produktionsskalierung und der Erzielung gleichbleibender Qualität zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die innovativen Materialwissenschaftsprojekte Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen