Die kurze Antwort lautet, dass keine der beiden Methoden universell „besser“ ist. Die ideale Wahl zwischen thermischem Aufdampfen und Magnetronsputtern hängt vollständig von Ihren spezifischen Zielen hinsichtlich Filmqualität, Abscheidungsgeschwindigkeit, Materialart und Budget ab. Sputtern erzeugt im Allgemeinen qualitativ hochwertigere, besser haftende Filme mit größerer Materialvielfalt, während das thermische Aufdampfen für viele Anwendungen einfacher, schneller und kostengünstiger ist.

Die Entscheidung ist ein grundlegender Kompromiss zwischen Filmqualität und Prozesseffizienz. Magnetronsputtern bietet überlegene Kontrolle und Filmintegrität auf Kosten von Geschwindigkeit und Komplexität. Thermisches Aufdampfen bietet unübertroffene Geschwindigkeit und Einfachheit und ist daher ideal für Anwendungen, bei denen absolute Filmpflege nicht der Hauptantriebsfaktor ist.

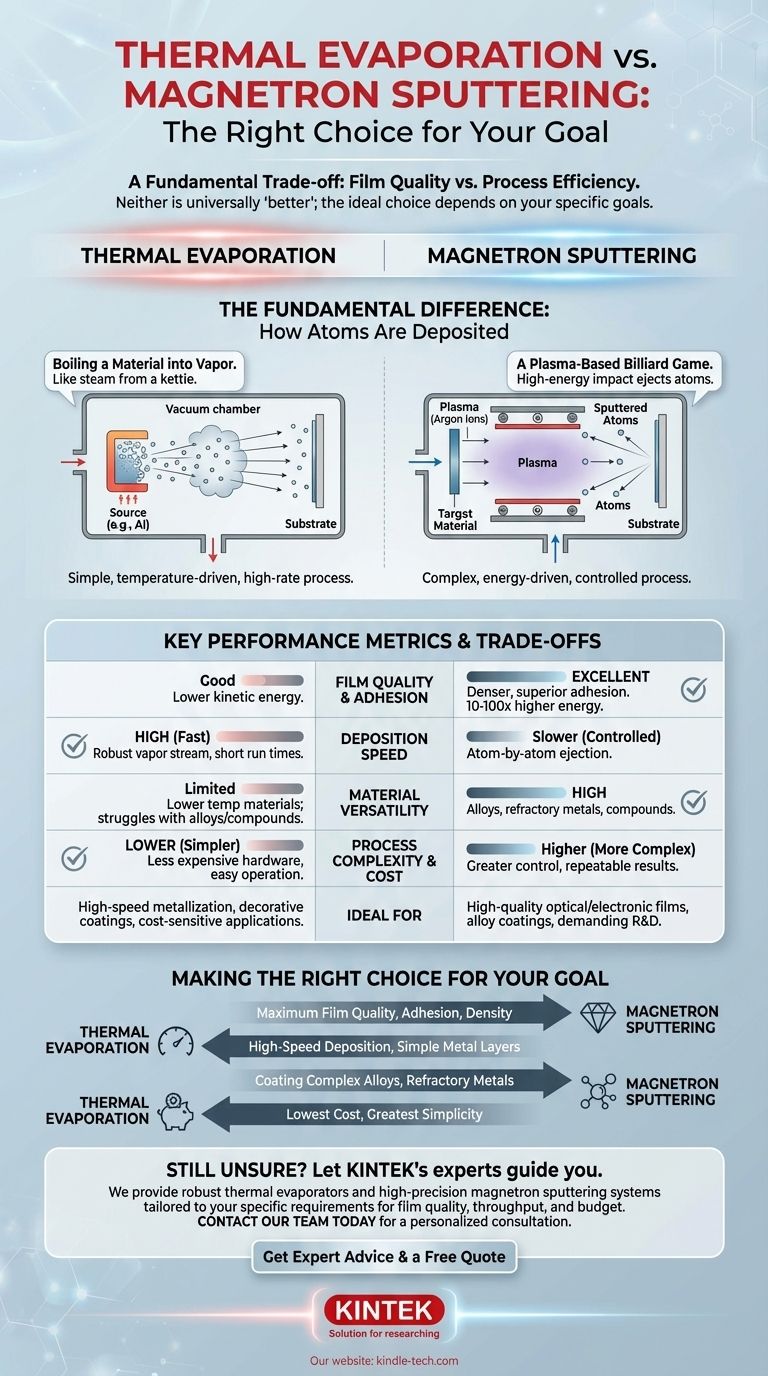

Der grundlegende Unterschied: Wie Atome abgeschieden werden

Zu verstehen, wie jede Methode funktioniert, ist der Schlüssel zur Auswahl der richtigen. Die beiden Prozesse bewegen Material auf grundlegend unterschiedliche Weise von einer Quelle auf Ihr Substrat.

Thermisches Aufdampfen: Material zum Verdampfen bringen

Das thermische Aufdampfen ist ein intuitiver Prozess. In einem Hochvakuum wird ein Quellmaterial (wie Aluminium) so lange erhitzt, bis es zu kochen beginnt und verdampft, wodurch eine Dampfwolke entsteht. Dieser Dampf bewegt sich in einer geraden Linie, bis er auf dem kühleren Substrat kondensiert und einen dünnen Film bildet.

Stellen Sie es sich wie Dampf aus einem kochenden Kessel vor, der an einer kalten Fensterscheibe kondensiert. Es ist ein relativ einfacher, schneller Prozess, der durch Temperatur angetrieben wird.

Magnetronsputtern: Ein plasma-basiertes Billardspiel

Das Sputtern ist ein komplexerer, energiereicherer Prozess. Er beginnt mit der Erzeugung eines Plasmas (ein ionisiertes Gas, normalerweise Argon) in der Vakuumkammer. Ein starkes elektrisches und magnetisches Feld beschleunigt dann diese Gasionen und lässt sie auf das Quellmaterial, das als „Target“ bezeichnet wird, treffen.

Dieser energiereiche Aufprall ist wie ein subatomares Billardspiel. Die Ionen wirken als Spielball und schlagen Atome aus dem Zielmaterial heraus. Diese ausgestoßenen („gesputterten“) Atome bewegen sich dann und lagern sich auf dem Substrat ab.

Vergleich der wichtigsten Leistungsmetriken

Die Prioritäten Ihrer Anwendung bestimmen, welche dieser Metriken am wichtigsten ist.

Filmqualität und Haftung

Beim Sputtern ist der klare Gewinner. Gesputterte Atome haben eine signifikant höhere kinetische Energie (10- bis 100-mal mehr) als verdampfte Atome. Diese Energie hilft ihnen, einen dichteren, gleichmäßigeren Film mit weitaus besserer Haftung auf dem Substrat zu bilden.

Abscheidungsrate und Geschwindigkeit

Das thermische Aufdampfen ist im Allgemeinen viel schneller. Es erzeugt, was Referenzen als „robusten Dampfstrom“ bezeichnen, was sehr hohe Abscheidungsraten und kurze Laufzeiten ermöglicht. Dies macht es ausgezeichnet für die Beschichtung großer Flächen oder die schnelle Erstellung dickerer Filme.

Im Gegensatz dazu stößt das Sputtern Atome einzeln aus, was zu einer langsameren, kontrollierteren Abscheidungsrate führt.

Materialvielfalt

Sputtern bietet eine breitere Materialfähigkeit. Da es sich um einen physikalischen Prozess des Impulstransfers handelt, kann das Sputtern fast jedes Material abscheiden, einschließlich hochschmelzender Metalle (wie Wolfram), Legierungen und sogar Verbindungen.

Das thermische Aufdampfen ist auf Materialien beschränkt, die verdampft werden können, ohne sich zu zersetzen. Es hat Schwierigkeiten mit Materialien mit sehr hohen Temperaturen und kann dazu führen, dass Elemente in einer Legierung mit unterschiedlichen Raten verdampfen, wodurch sich die Zusammensetzung des Films ändert.

Schichtabdeckung und Gleichmäßigkeit

Dies ist ein nuancierter Vergleich. Da das Sputtern ein stärker verstreuter Prozess ist, bietet es im Allgemeinen eine bessere Schichtabdeckung, was bedeutet, dass es die Seiten mikroskopischer Strukturen konformer beschichten kann.

Das Aufdampfen ist ein „Sichtlinienprozess“, der Schatten hinter Strukturen erzeugen kann. Mit der richtigen Werkzeugausstattung wie planetarischer Rotation kann es jedoch eine ausgezeichnete Gleichmäßigkeit der Filmdicke über große, flache Substrate erreichen.

Die Kompromisse verstehen: Kosten vs. Kontrolle

Die Entscheidung hängt oft davon ab, Ihr Budget mit dem erforderlichen Präzisionsgrad in Einklang zu bringen.

Systemkosten und Einfachheit

Thermische Aufdampfanlagen sind wesentlich einfacher und kostengünstiger. Die Hardware ist unkomplizierter, benötigt weniger Strom und ist im Allgemeinen einfacher zu bedienen und zu warten. Dies macht es zu einem zugänglichen Einstiegspunkt für die Dünnschichtabscheidung.

Prozesskontrolle und Wiederholbarkeit

Sputtern bietet unübertroffene Kontrolle. Durch die Anpassung von Parametern wie Gasdruck, Leistung und Zielmaterial können Sie Filmeigenschaften wie innere Spannung, Dichte und Zusammensetzung präzise einstellen. Dieses Maß an Kontrolle führt zu hochgradig wiederholbaren Ergebnissen für anspruchsvolle Anwendungen wie die Halbleiterfertigung oder Präzisionsoptik.

Farben und dekorative Oberflächen

Die Fähigkeit des Sputterns, Verbindungen und Legierungen abzuscheiden, verleiht ihm eine weitaus größere Farbpalette. Beispielsweise erzeugt reaktives Sputtern mit Stickstoff und Titan Titannitrid (TiN), eine harte, goldfarbene Beschichtung. Das thermische Aufdampfen ist typischerweise auf die intrinsische Farbe des Quellmaterials beschränkt.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Richtlinien, um die beste Methode für Ihr Projekt zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität, Haftung und Dichte liegt: Wählen Sie Magnetronsputtern. Es ist der Standard für anspruchsvolle optische, elektronische und verschleißfeste Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hochgeschwindigkeitsabscheidung oder einfachen Metallschichten liegt: Wählen Sie thermisches Aufdampfen. Es ist perfekt für schnelle Metallisierung, dekorative Beschichtungen und Anwendungen, bei denen Kosten und Durchsatz entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder feuerfester Metalle liegt: Wählen Sie Magnetronsputtern. Sein physikalischer Ausstoßmechanismus kann praktisch jedes Material verarbeiten, ohne dessen Zusammensetzung zu verändern.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten Kosten und der größten Einfachheit liegt: Wählen Sie thermisches Aufdampfen. Es ist die wirtschaftlichste und unkomplizierteste Methode für viele grundlegende Dünnschichtanwendungen.

Letztendlich ist die beste Abscheidungsmethode diejenige, die die technischen Anforderungen Ihres spezifischen Ziels zuverlässig und kostengünstig erfüllt.

Zusammenfassungstabelle:

| Merkmal | Thermisches Aufdampfen | Magnetronsputtern |

|---|---|---|

| Filmqualität & Haftung | Gut | Ausgezeichnet (Dichter, Überlegene Haftung) |

| Abscheidungsgeschwindigkeit | Hoch (Schnell) | Langsamer (Kontrolliert) |

| Materialvielfalt | Begrenzt (Materialien mit niedrigerer Temperatur) | Hoch (Legierungen, feuerfeste Metalle) |

| Prozesskomplexität & Kosten | Niedriger (Einfacher, Kostengünstiger) | Höher (Komplexer, Größere Kontrolle) |

| Ideal für | Hochgeschwindigkeits-Metallisierung, Dekorative Beschichtungen, Kostenempfindliche Anwendungen | Hochwertige optische/elektronische Filme, Legierungsbeschichtungen, Anspruchsvolle F&E |

Immer noch unsicher, welche Abscheidungsmethode die richtige für Ihr Projekt ist?

Lassen Sie sich von den Experten von KINTEK zur optimalen Lösung führen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung – von robusten thermischen Verdampfern bis hin zu hochpräzisen Magnetronsputtersystemen –, um Ihre spezifischen Anforderungen an Filmqualität, Durchsatz und Budget zu erfüllen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie wir die Fähigkeiten Ihres Labors erweitern können.

Holen Sie sich Expertenrat & ein kostenloses Angebot

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen