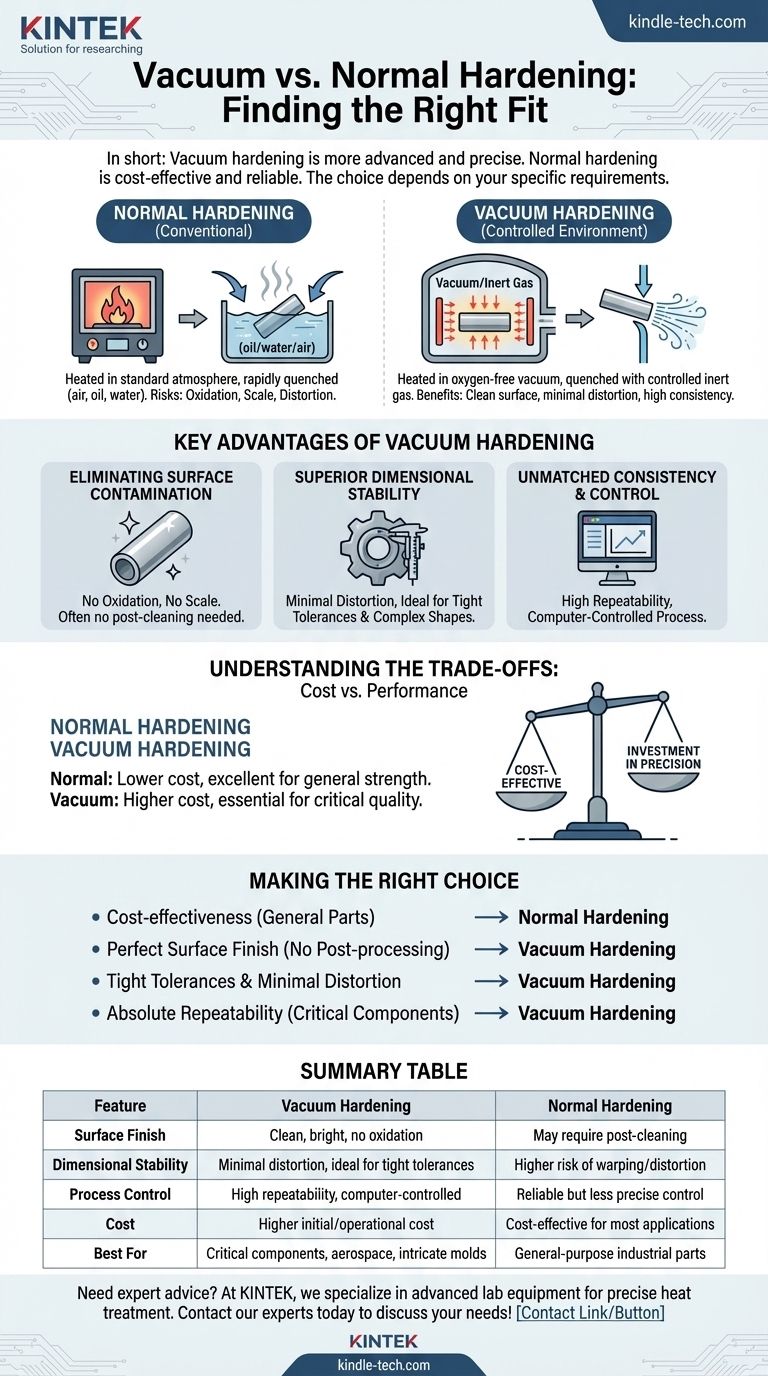

Kurz gesagt, Vakuumhärten ist nicht von Natur aus „besser“, aber es ist ein fortschrittlicherer und präziserer Prozess. Es zeichnet sich durch die Herstellung von Teilen mit einer vollkommen sauberen Oberflächengüte und minimaler Verformung aus, was für Anwendungen mit hohen Spezifikationen von entscheidender Bedeutung ist. Das Standardhärten hingegen ist eine kostengünstige und äußerst zuverlässige Methode, die die notwendige Festigkeit und Haltbarkeit für die überwiegende Mehrheit der Industriekomponenten bietet.

Die Entscheidung zwischen Vakuum- und Normalhärten ist keine Frage der Wahl einer überlegenen Methode, sondern der Abstimmung des Prozesses auf Ihre spezifischen Anforderungen. Das Vakuumhärten ist eine Investition in Präzision und Oberflächenintegrität, während das normale Härten die praktische Wahl für allgemeine Festigkeit und Kosteneffizienz ist.

Was ist der grundlegende Unterschied im Prozess?

Um die Kompromisse zu verstehen, müssen Sie zunächst den Kernunterschied in der Funktionsweise jedes Prozesses verstehen. Der Hauptunterschied liegt in der Umgebung, in der das Metall erhitzt wird.

Normales Härten: Der konventionelle Ansatz

Das normale Härten ist die gängigste Form der Wärmebehandlung. Ein Metallteil wird in einem Ofen mit einer Standard- oder kontrollierten Atmosphäre auf eine kritische Temperatur erhitzt. Nachdem es auf dieser Temperatur gehalten wurde, wird es schnell abgekühlt – oder abgeschreckt – in einem Medium wie Luft, Öl oder Wasser, um eine neue, härtere Mikrostruktur zu fixieren.

Vakuumhärten: Die kontrollierte Umgebung

Beim Vakuumhärten wird das Metallteil in eine versiegelte Kammer gelegt, aus der die gesamte Luft entfernt wird, wodurch ein Vakuum entsteht. Das Teil wird dann durch Konvektion mit einem Inertgas (wie Stickstoff) oder durch Wärmestrahlung erhitzt.

Entscheidend ist, dass das Abschrecken ebenfalls unter kontrollierten Bedingungen erfolgt, typischerweise unter Verwendung eines Hochdruckstroms von Inertgas. Dies gibt dem Bediener eine präzise Kontrolle über die Abkühlgeschwindigkeit.

Wesentliche Vorteile des Vakuumprozesses

Die kontrollierte, sauerstofffreie Umgebung des Vakuumhärtens bietet deutliche Vorteile, die für bestimmte Anwendungen unerlässlich sind.

Beseitigung von Oberflächenverunreinigungen

Da sich kein Sauerstoff in der Kammer befindet, kann keine Oxidation stattfinden. Dies verhindert die Bildung von Zunder auf der Metalloberfläche.

Der Prozess verhindert auch andere Oberflächenreaktionen wie Auf- oder Entkohlung, was zu einem Teil führt, das sauber, hell und frei von Verunreinigungen aus dem Ofen kommt. Dies macht oft kostspielige sekundäre Reinigungsarbeiten überflüssig.

Überlegene Dimensionsstabilität

Die Kombination aus gleichmäßiger Erwärmung und präzise gesteuerter Gasabschreckung reduziert innere Spannungen erheblich. Dies führt zu minimaler Verformung, Verziehen und Maßänderung.

Dieses Maß an Stabilität ist entscheidend für Bauteile mit komplexen Geometrien oder extrem engen Toleranzen, wie sie beispielsweise in der Luft- und Raumfahrtindustrie oder bei komplizierten Formen und Gesenken verwendet werden.

Unübertroffene Konsistenz und Kontrolle

Moderne Vakuumöfen sind computergesteuert und ermöglichen eine extrem hohe Prozesswiederholbarkeit. Jeder Parameter – von der Aufheizrate bis zum Abschreckdruck – wird präzise geregelt. Dies stellt sicher, dass jedes Teil einer Charge exakt die gleiche Behandlung erhält, was zu hochkonsistenten und vorhersagbaren Endeigenschaften führt.

Die Kompromisse verstehen: Kosten vs. Leistung

Die fortschrittlichen Fähigkeiten des Vakuumhärtens haben ihren Preis, was das normale Härten für viele Situationen zur richtigen Wahl macht.

Das Argument für das normale Härten: Kosteneffizienz

Standard-Härteanlagen sind weniger komplex und kostengünstiger im Betrieb. Für Anwendungen, bei denen eine perfekte Oberflächengüte nicht erforderlich ist und geringfügige Maßänderungen akzeptabel sind, bietet es zu wesentlich geringeren Kosten eine ausgezeichnete Festigkeit und Verschleißfestigkeit. Es ist aus gutem Grund das Arbeitspferd der Wärmebehandlungsindustrie.

Die Investition in das Vakuumhärten: Wann es sich lohnt

Die höheren Kosten des Vakuumhärtens sind eine Investition in Qualität und Präzision. Sie ist gerechtfertigt, wenn die Anforderungen der Komponente dies erfordern.

Dies gilt für Teile, bei denen das Nachschleifen oder Reinigen zu kostspielig oder komplex wäre, oder für kritische Komponenten, bei denen jede Verformung zum Ausfall führen könnte, wie z. B. Turbinenschaufeln oder Hochleistungsgetriebe.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den Prozess, der direkt auf das kritischste Ergebnis Ihres Projekts abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt: Das normale Härten ist die klare und logische Wahl.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte ohne Nachbearbeitung liegt: Vakuumhärten ist unerlässlich, um Oxidation und Zunderbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen und der Minimierung von Verformungen liegt: Die gleichmäßige Erwärmung und kontrollierte Abkühlung des Vakuumhärtens sind überlegen.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit für kritische Komponenten liegt: Die Computersteuerung des Vakuumhärtens bietet eine unübertroffene Konsistenz.

Indem Sie diesen Unterschied verstehen, können Sie nur dann in Präzision investieren, wenn es notwendig ist, und so sowohl die Leistung Ihrer Komponenten als auch die Effizienz Ihres Budgets sicherstellen.

Zusammenfassungstabelle:

| Merkmal | Vakuumhärten | Normales Härten |

|---|---|---|

| Oberflächengüte | Sauber, hell, keine Oxidation | Benötigt möglicherweise Nachreinigung zur Entfernung von Zunder |

| Dimensionsstabilität | Minimale Verformung, ideal für enge Toleranzen | Höheres Risiko von Verziehen/Verformung |

| Prozesskontrolle | Hohe Wiederholbarkeit, computergesteuert | Zuverlässig, aber weniger präzise Kontrolle |

| Kosten | Höhere Anschaffungs- und Betriebskosten | Kostengünstig für die meisten Anwendungen |

| Am besten geeignet für | Kritische Komponenten, Luft- und Raumfahrt, komplizierte Formen | Allgemeine Industrieteile |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Härteverfahrens für Ihre Komponenten? Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsanwendungen spezialisiert. Ob Sie an Komponenten mit hohen Spezifikationen für die Luft- und Raumfahrt oder an allgemeinen Industrieteilen arbeiten, unsere Lösungen gewährleisten optimale Leistung und Effizienz. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Härteanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien