Im Wesentlichen ist ein kontinuierlicher Ofen ein Industrieheizsystem, das für eine unterbrechungsfreie Verarbeitung ausgelegt ist. Im Gegensatz zu einem Chargenofen, bei dem Materialien in diskreten Gruppen geladen und entladen werden, bewegt ein kontinuierlicher Ofen Komponenten ständig durch eine Reihe von kontrollierten Temperaturzonen, von einem Beschickungspunkt bis zu einem Austragspunkt.

Das Kernprinzip eines kontinuierlichen Ofens ist nicht nur das Erhitzen, sondern die Schaffung einer hochgradig effizienten und konsistenten Produktionslinie. Er wandelt die Wärmebehandlung von einem statischen, einmaligen Ereignis in einen dynamischen, fließenden Prozess um, der für die volumenstarke Fertigung optimiert ist.

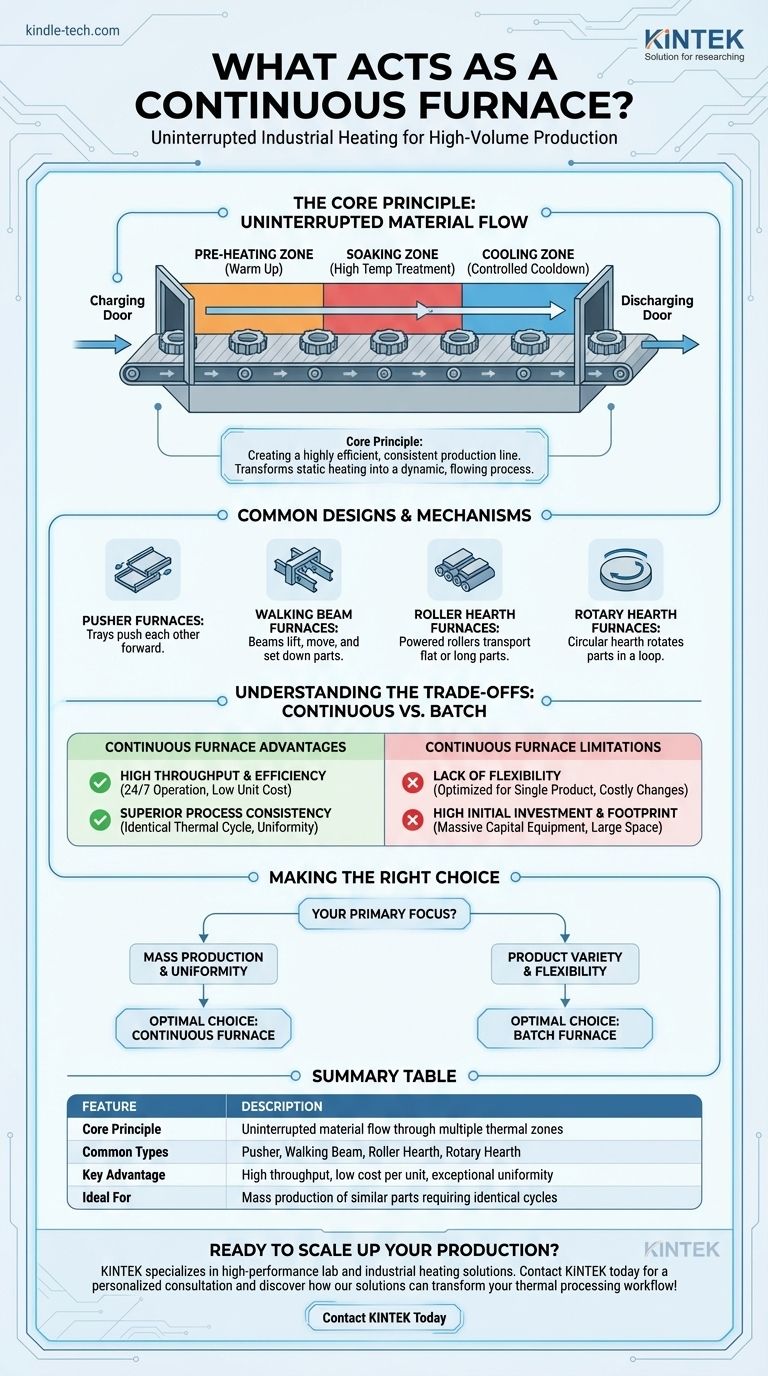

Das Kernprinzip: Unterbrechungsfreier Materialfluss

Das bestimmende Merkmal eines kontinuierlichen Ofens ist seine Fähigkeit, einen stetigen Materialstrom zu verarbeiten. Dies wird durch ein koordiniertes System aus Bewegung und thermischer Steuerung erreicht.

Beschickung und Austrag

Jeder kontinuierliche Ofen verfügt über eine Beschickungstür oder einen Eingangspunkt, an dem Roh- oder unbehandelte Komponenten in das System eingeführt werden. Anschließend durchlaufen sie die Länge des Ofens und treten durch eine Austragstür wieder aus.

Bewegung durch Temperaturzonen

Die Reise durch den Ofen ist nicht einheitlich. Die Kammer ist typischerweise in verschiedene thermische Zonen unterteilt: eine Vorwärmzone, eine Hochtemperatur-„Haltezone“, in der die eigentliche Wärmebehandlung stattfindet, und eine oder mehrere Abkühlzonen.

Dieser Zonenansatz stellt sicher, dass jedes Teil ein präzises und wiederholbares thermisches Profil erhält, was für die Erzielung gleichbleibender Materialeigenschaften von entscheidender Bedeutung ist.

Das Ziel: Konsistente thermische Verarbeitung

Indem jede Komponente exakt dieselbe Abfolge von Temperaturen für exakt dieselbe Dauer durchläuft, eliminieren kontinuierliche Öfen die Prozessvariabilität, die häufig bei Chargenprozessen auftritt. Dies führt zu einer außergewöhnlichen Produktgleichmäßigkeit.

Gängige Bauformen und Mechanismen

Die Methode, mit der Komponenten durch den Ofen bewegt werden, bestimmt seinen spezifischen Typ und seine Anwendung. Die Bauweise wird basierend auf der Größe, Form und Zerbrechlichkeit der zu bearbeitenden Teile ausgewählt.

Schuböfen (Pusher Furnaces)

Bei dieser Bauweise werden Teile auf Wannen geladen. Wenn eine neue Wanne in das Beschickungsende geschoben wird, drückt sie die gesamte Reihe von Wannen um eine Position vorwärts und schiebt schließlich eine fertige Wanne aus dem Austragsende.

Geh-Balken- oder Geh-Herdöfen (Walking Beam or Walking Hearth Furnaces)

Dieser Mechanismus verwendet eine Kombination aus festen und beweglichen Balken, um Produkte durch den Ofen zu „gehen“. Das Material wird angehoben, nach vorne bewegt und abgesetzt, was ideal ist, um Kratzer oder Beschädigungen zu vermeiden.

Rollerherdöfen (Roller Hearth Furnaces)

Diese Öfen verwenden eine Reihe von angetriebenen Rollen, um Materialien zu transportieren. Diese Bauweise eignet sich hervorragend für die Verarbeitung langer, flacher oder großer Einzelteile wie Platten, Stäbe oder Strukturprofile.

Drehherdöfen (Rotary Hearth Furnaces)

Wie bei einigen Bauformen beschrieben, ist die Ofenkammer ein kreisförmiger, rotierender Donut-förmiger Herd. Teile werden an einem Punkt beladen und machen einen vollen Kreis, bevor sie in der Nähe des Ausgangspunkts entladen werden, was einen kompakten Platzbedarf ergibt.

Die Abwägungen verstehen: Kontinuierlich vs. Charge

Die Wahl eines kontinuierlichen Ofens beinhaltet einen klaren Kompromiss zwischen Effizienz und Flexibilität. Er ist nicht universell besser als ein Chargenofen; er ist ein Spezialwerkzeug für eine bestimmte Betriebsgröße.

Vorteil: Hoher Durchsatz und Effizienz

Kontinuierliche Öfen sind das Rückgrat der Massenproduktion. Ihre Fähigkeit, rund um die Uhr mit minimalem Arbeitsaufwand zu laufen, führt bei Betrieb bei oder nahe der vollen Kapazität zu sehr geringen Stückkosten.

Vorteil: Überlegene Prozesskonsistenz

Da die Prozessvariablen festgelegt sind, ist die Qualität des Ergebnisses extrem konsistent. Jedes Teil durchläuft exakt denselben thermischen Zyklus, wodurch Bediener- oder Chargen-zu-Chargen-Schwankungen eliminiert werden.

Einschränkung: Mangelnde Flexibilität

Diese Systeme sind typischerweise für ein einzelnes Produkt oder einen engen Bereich ähnlicher Produkte konzipiert und optimiert. Die Änderung des Temperaturprofils oder des Prozesses ist ein langsames und kostspieliges Unterfangen, was sie für die Produktion mit hoher Mischung und geringem Volumen ungeeignet macht.

Einschränkung: Hohe Anfangsinvestition und Platzbedarf

Ein kontinuierlicher Ofen ist ein massives Investitionsgut. Er stellt erhebliche Vorabkosten dar und erfordert im Vergleich zur kleineren, modulareren Natur von Chargenöfen viel Platz.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen einem kontinuierlichen Ofen und einem Chargenofen hängt vollständig von Ihren Produktionszielen und Ihrem Betriebsmodell ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Prozessgleichmäßigkeit liegt: Ein kontinuierlicher Ofen ist die optimale Wahl aufgrund seines unübertroffenen Durchsatzes und seiner konsistenten, reproduzierbaren Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Produktvielfalt und betrieblicher Flexibilität liegt: Ein Chargenofen eignet sich besser für kleinere, vielfältige Produktionsläufe, bei denen die Prozessparameter häufig geändert werden müssen.

Letztendlich erfordert die Auswahl der richtigen Heiztechnologie ein klares Verständnis dafür, ob Ihre Priorität auf industrieller Effizienz oder Anpassungsfähigkeit im kleinen Maßstab liegt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Unterbrechungsfreier Materialfluss durch mehrere thermische Zonen für konsistente Verarbeitung. |

| Gängige Typen | Schuböfen, Geh-Balkenöfen, Rollerherdöfen, Drehherdöfen. |

| Hauptvorteil | Hoher Durchsatz, niedrige Stückkosten und außergewöhnliche Prozessgleichmäßigkeit. |

| Ideal für | Massenproduktion ähnlicher Teile, die identische thermische Zyklen erfordern. |

Bereit, Ihre Produktion mit einem zuverlässigen kontinuierlichen Ofen zu skalieren?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und industriellen Heizlösungen spezialisiert, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Metalle, Keramiken oder andere Materialien verarbeiten, unsere kontinuierlichen Öfen sind auf maximale Effizienz, Haltbarkeit und konsistente Ergebnisse ausgelegt.

Lassen Sie sich von unseren Experten helfen, das perfekte System auszuwählen, um Ihren Durchsatz und Ihre Qualität zu steigern.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihren thermischen Verarbeitungsworkflow verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Wie wandelt man Biomasse in Energie um? Ein Leitfaden zu thermochemischen und biochemischen Methoden

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas