Die Hauptvorteile der Induktionserwärmung sind ihre außergewöhnliche Geschwindigkeit, Präzision und Sauberkeit. Durch die Verwendung eines elektromagnetischen Feldes zur direkten Erzeugung von Wärme im Inneren eines leitfähigen Materials entfällt der Bedarf an direktem Kontakt mit einer Flamme oder einem Heizelement, was zu einem schnelleren, effizienteren und hochgradig steuerbaren Prozess führt.

Der Kernwert der Induktionserwärmung liegt in ihrer Fähigkeit, ein Bauteil von innen nach außen zu erwärmen. Dieser grundlegende Unterschied zu herkömmlichen Methoden – die von außen nach innen erwärmen – ist die Quelle ihrer wichtigsten Vorteile, einschließlich überlegener Geschwindigkeit, Energieeffizienz und Prozesskontrolle.

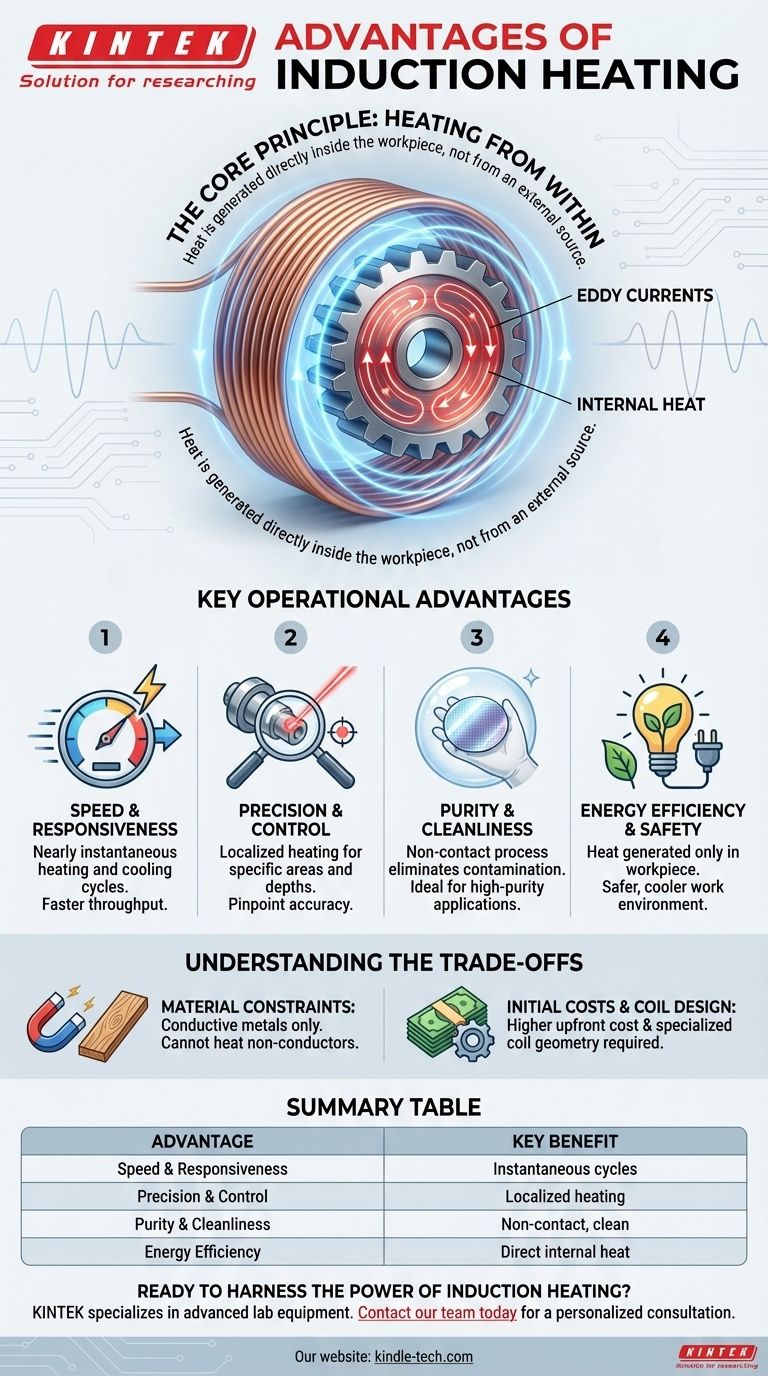

Das Kernprinzip: Erwärmung von innen

Die Induktionserwärmung ist keine neue Technologie, aber ihre Prinzipien unterscheiden sich grundlegend von denen traditioneller Öfen. Das Verständnis dieses Unterschieds ist der Schlüssel zur Wertschätzung ihrer Vorteile.

Wie es funktioniert: Die Rolle des Elektromagnetismus

Ein Induktionssystem leitet einen hochfrequenten Wechselstrom durch eine speziell entwickelte Kupferwendel. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule.

Wenn ein elektrisch leitfähiges Teil (das Werkstück) in dieses Feld gebracht wird, induziert das Magnetfeld elektrische Ströme, bekannt als Wirbelströme, im Teil selbst. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise und sofortige Wärme.

Die Auswirkung der internen Wärmeerzeugung

Da die Wärme im Werkstück erzeugt wird, ist der Prozess nicht auf die langsamere Wärmeleitung von einer externen Quelle angewiesen. Diese interne Erzeugung ist die Quelle ihrer stärksten Vorteile.

Wichtige betriebliche Vorteile

Dieser einzigartige Erwärmungsmechanismus führt direkt zu spürbaren Vorteilen für industrielle Prozesse, von der Metallurgie bis zur Halbleiterfertigung.

Unübertroffene Geschwindigkeit und Reaktionsfähigkeit

Die Erwärmung erfolgt nahezu augenblicklich und kann sofort gestoppt werden. Dies ermöglicht extrem schnelle Heizzyklen, was den Durchsatz erhöht und agile Produktionsänderungen ohne lange Aufheiz- oder Abkühlzeiten des Ofens ermöglicht.

Punktgenaue Präzision und Kontrolle

Das Magnetfeld kann präzise fokussiert werden. Dies ermöglicht es, einen sehr spezifischen, lokalisierten Bereich eines Teils bis zu einer kontrollierten Tiefe zu erwärmen, ein Prozess, der als Induktionshärten bekannt ist. Sie können beispielsweise eine Verschleißfläche an einem Zahnrad härten, während der Kern des Zahnrads duktil und zäh bleibt.

Überlegene Reinheit und Sauberkeit

Die Induktion ist ein berührungsloser Prozess. Das Teil wird niemals von einer Flamme oder einem physischen Heizelement berührt. Dies eliminiert jegliche Kontamination durch Verbrennungsprodukte oder Kontaktmaterialien vollständig und macht es ideal für Anwendungen mit hoher Reinheit in der Medizin- und Halbleiterindustrie.

Verbesserte Energieeffizienz und Sicherheit

Wärme wird nur im Werkstück erzeugt, nicht in der umgebenden Atmosphäre oder den Ofenwänden. Dies macht die Induktion sehr energieeffizient, da nur minimale Energie verschwendet wird. Dies trägt auch zu einer sichereren, kühleren Arbeitsumgebung im Vergleich zur Umgebungswärme großer Öfen bei.

Verständnis der Kompromisse und Überlegungen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit hängt von bestimmten Bedingungen ab und sie bringt einzigartige Anforderungen mit sich.

Materialbeschränkungen: Nur Leiter

Der Prozess basiert im Wesentlichen auf der Induktion von elektrischen Strömen. Daher ist er nur bei elektrisch leitfähigen Materialien, hauptsächlich Metallen, wirksam. Er kann nicht verwendet werden, um Nichtleiter wie Keramiken, Polymere oder Glas direkt zu erwärmen.

Anfangskosten für Ausrüstung und Spulendesign

Induktionssysteme, die ein Festkörper-Netzteil und kundenspezifische Induktoren umfassen, können höhere anfängliche Kapitalkosten aufweisen als ein einfacher Konvektionsofen oder Gasofen. Die Effizienz des Systems hängt auch stark vom Design der Spule ab.

Die entscheidende Rolle der Spulengeometrie

Der Induktor (Spule) muss sorgfältig für das spezifische Teil und das erforderliche Erwärmungsmuster ausgelegt werden. Der Abstand zwischen Spule und Werkstück sowie die Form der Spule selbst wirken sich dramatisch auf die Effizienz und Gleichmäßigkeit der Erwärmung aus. Dies erfordert oft spezielle Fachkenntnisse.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Induktionserwärmung sollte von Ihren Prozesszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Fertigung liegt: Die Geschwindigkeit und präzise digitale Steuerung der Induktion liefern unübertroffene Konsistenz und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Bauteilreinheit liegt: Der berührungslose Charakter der Induktionserwärmung bietet die sauberstmögliche Umgebung und eliminiert alle Quellen von Verbrennungs- oder Kontaktkontamination.

- Wenn Ihr Hauptaugenmerk auf der lokalen Wärmebehandlung liegt: Die Induktion ist die überlegene Wahl zum Härten spezifischer Oberflächen oder Abschnitte eines Teils, ohne die Eigenschaften der gesamten Komponente zu verändern.

Letztendlich bietet die Induktionserwärmung ein Maß an Kontrolle über den Erwärmungsprozess, das traditionelle Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Reaktionsfähigkeit | Nahezu sofortige Heiz- und Kühlzyklen |

| Präzision & Kontrolle | Lokalisierte Erwärmung für spezifische Bereiche und Tiefen |

| Reinheit & Sauberkeit | Berührungsloser Prozess eliminiert Kontamination |

| Energieeffizienz | Wärme wird direkt im Werkstück erzeugt |

Sind Sie bereit, die Kraft der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Induktionserwärmungslösungen, die die Geschwindigkeit, Präzision und Reinheit liefern, die Ihre Prozesse erfordern. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um Ihren Durchsatz zu steigern, die Produktqualität zu sichern und die Sicherheit zu verbessern.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK Ihre thermischen Prozesse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens für Ti-6Al-4V? Erreichen Sie schmiedeeisenähnliche Festigkeit & Reinheit

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpressens für Cr50Cu50-Legierungen? Erreichen von 96,09 % Dichte

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?