Im Wesentlichen ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um deren physikalische und mechanische Eigenschaften gezielt zu verändern. Die gängigsten Methoden umfassen Glühen, Härten, Abschrecken und Spannungsarmglühen, die jeweils darauf abzielen, durch Manipulation der inneren Kristallstruktur des Materials ein bestimmtes Ergebnis zu erzielen.

Wärmebehandlung ist keine einzelne Maßnahme, sondern ein Werkzeugkasten thermischer Prozesse. Die Wahl der Methode hängt vollständig vom gewünschten Endzustand des Materials ab – sei es, um es für die Bearbeitung weicher, für Verschleißfestigkeit härter oder für den Langzeitgebrauch stabiler zu machen.

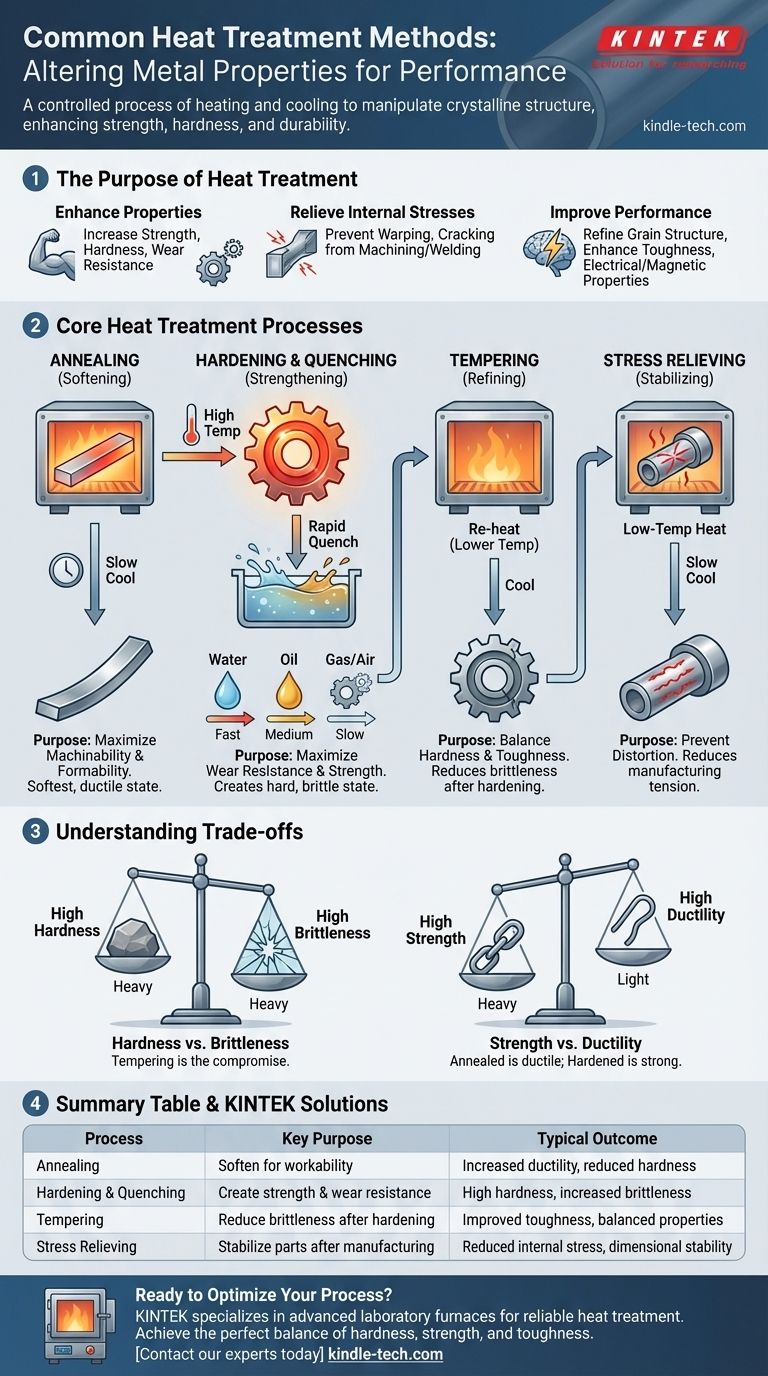

Der Zweck der Wärmebehandlung

Die Wärmebehandlung ist ein grundlegender Schritt in der Fertigung, um das volle Potenzial eines Materials, insbesondere von Stählen, auszuschöpfen. Das Hauptziel ist es, die Eigenschaften eines Materials auf vorhersehbare und vorteilhafte Weise zu verändern.

Verbesserung der mechanischen Eigenschaften

Der häufigste Grund für eine Wärmebehandlung ist die Modifikation mechanischer Kennwerte. Dazu gehört die Erhöhung von Festigkeit, Härte und Verschleißfestigkeit für anspruchsvolle Anwendungen oder die Erhöhung von Duktilität und Weichheit, um ein Material leichter formen oder bearbeiten zu können.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen und schwere Zerspanung führen innere Spannungen in ein Material ein. Diese Spannungen können im Laufe der Zeit zu Verzug oder Rissbildung führen. Spannungsarmglühen ist eine Niedertemperatur-Wärmebehandlung, die diese innere Spannung reduziert, ohne andere Eigenschaften wesentlich zu verändern, wodurch das Bauteil dimensionsstabiler wird.

Verbesserung der Materialleistung

Über die einfache Festigkeit hinaus kann die Wärmebehandlung die Kornstruktur eines Materials verfeinern. Diese Verfeinerung kann die Zähigkeit (Bruchfestigkeit) verbessern und bei einigen Legierungen elektrische und magnetische Eigenschaften für spezielle Anwendungen steigern.

Eine Aufschlüsselung der Kernprozesse der Wärmebehandlung

Obwohl es viele spezialisierte Behandlungen gibt, fallen die meisten in einige grundlegende Kategorien, die durch ihre Temperaturzyklen und Abkühlgeschwindigkeiten definiert sind.

Glühen: Erweichen für Bearbeitbarkeit

Glühen ist ein Prozess, bei dem ein Material auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt wird. Diese langsame Abkühlung ermöglicht es der inneren Struktur, sich in ihrem weichsten, duktilsten Zustand neu einzustellen.

Der Hauptzweck des Glühens besteht darin, die Bearbeitung eines Materials zu erleichtern. Es wird oft durchgeführt, um weitere Kaltverformung, Zerspanung oder die Vorbereitung eines Materials für nachfolgende Härtungsprozesse zu ermöglichen.

Härten: Erzeugung von Festigkeit und Verschleißfestigkeit

Härten beinhaltet das Erhitzen eines Metalls auf eine hohe Temperatur, das Halten bei dieser Temperatur, um die gewünschte strukturelle Veränderung sicherzustellen, und das anschließende schnelle Abkühlen. Dieses schnelle Abkühlen, bekannt als Abschrecken, fixiert die Struktur des Materials in einem sehr harten, aber spröden Zustand.

Dieser Prozess wird für Teile verwendet, die eine hohe Festigkeit und Beständigkeit gegen Verschleiß und Abrieb erfordern, wie z. B. Zahnräder, Schneidwerkzeuge und Lager.

Abschrecken: Der kritische Abkühlvorgang

Abschrecken ist keine eigenständige Behandlung, sondern die Phase der schnellen Abkühlung beim Härtungsprozess. Die Geschwindigkeit der Abkühlung ist die kritischste Variable und wird durch das Abschreckmedium gesteuert.

Häufige Methoden umfassen:

- Sole- oder Wasserabschreckung: Bietet die schnellste Abkühlrate, erhöht aber das Risiko von Verzug oder Rissbildung.

- Ölabschreckung: Ein langsamerer, weniger aggressiver Abschreckvorgang als Wasser, der eine gute Balance zwischen Härte und reduzierter Verformung bietet.

- Gas- oder Luftabschreckung: Die langsamsten Abschreckmethoden, die oft in einer kontrollierten Atmosphäre mit Stickstoff oder Argon durchgeführt werden, um Oberflächenoxidation zu verhindern. Dies wird typischerweise für hochlegierte Stähle verwendet, die keine extremen Abkühlraten erfordern.

Anlassen: Verfeinerung der Härte und Reduzierung der Sprödigkeit

Ein gehärtetes und abgeschrecktes Teil ist oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die nach dem Härten durchgeführt wird.

Es reduziert einen Teil der extremen Härte und Sprödigkeit und erhöht gleichzeitig signifikant die Zähigkeit des Materials. Durch die Anpassung der Anlasstemperatur können Ingenieure die endgültige Balance zwischen Härte und Zähigkeit präzise einstellen.

Verständnis der Kompromisse

Keine einzelne Eigenschaft kann maximiert werden, ohne andere zu beeinflussen. Das Verständnis dieser Kompromisse ist der Schlüssel zur effektiven Materialauswahl und -behandlung.

Härte vs. Sprödigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung von Stahl. Wenn Sie die Härte eines Materials durch Abschrecken erhöhen, erhöhen Sie zwangsläufig seine Sprödigkeit, wodurch es anfälliger für Bruch bei Stoßbelastung wird. Anlassen ist der wesentliche Kompromiss, bei dem ein kleiner Teil der maximalen Härte geopfert wird, um einen großen Teil der Zähigkeit zu gewinnen.

Festigkeit vs. Duktilität

Im Allgemeinen nimmt mit zunehmender Festigkeit und Härte eines Materials dessen Duktilität (die Fähigkeit, sich zu biegen oder zu verformen, ohne zu brechen) ab. Ein geglühtes Bauteil ist sehr duktil, aber schwach, während ein vollständig gehärtetes Bauteil sehr fest ist, aber eher bricht als sich biegt.

Leistung vs. Prozesskomplexität

Die Erzielung überlegener, hochkonsistenter Ergebnisse erfordert oft komplexere Prozesse. Die Wärmebehandlung in einer kontrollierten Inertgasatmosphäre (unter Verwendung von Argon oder Stickstoff) verhindert Oxidation und führt zu einer sauberen Oberfläche, ist aber kostspieliger als die Behandlung an der freien Luft. Die Wahl hängt von den Anforderungen der Endanwendung und dem Budget ab.

Auswahl des richtigen Prozesses für Ihr Ziel

Ihre Wahl der Wärmebehandlung muss direkt mit der beabsichtigten Funktion des Bauteils verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist der richtige Prozess, um das Material zu erweichen und die Bearbeitung zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Härte liegt: Härten und Abschrecken sind erforderlich, gefolgt von einem Niedertemperaturanlassen, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung eines Teils nach dem Schweißen oder schwerer Bearbeitung liegt: Spannungsarmglühen ist die ideale Wahl, um zukünftigen Verzug zu verhindern, ohne die Kernfestigkeit zu verändern.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen hoher Festigkeit und guter Zähigkeit liegt: Die Kombination aus Härten, Abschrecken und einer sorgfältig ausgewählten Anlasstemperatur ist der häufigste Weg.

Indem Sie diese grundlegenden Prozesse verstehen, gewinnen Sie die Kontrolle über die endgültige Leistung Ihres Materials.

Zusammenfassungstabelle:

| Prozess | Hauptzweck | Typisches Ergebnis |

|---|---|---|

| Glühen | Materialerweichung für Bearbeitbarkeit | Erhöhte Duktilität, reduzierte Härte |

| Härten & Abschrecken | Erzeugung von Festigkeit und Verschleißfestigkeit | Hohe Härte, erhöhte Sprödigkeit |

| Anlassen | Reduzierung der Sprödigkeit nach dem Härten | Verbesserte Zähigkeit, ausgewogene Eigenschaften |

| Spannungsarmglühen | Stabilisierung von Teilen nach der Fertigung | Reduzierte innere Spannung, Dimensionsstabilität |

Bereit, Ihre Wärmebehandlungsprozesse zu optimieren?

Das Verständnis der Theorie ist der erste Schritt. Die Erzielung konsistenter, qualitativ hochwertiger Ergebnisse erfordert präzise Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien für zuverlässige Wärmebehandlung, vom präzisen Glühen bis zum kontrollierten Abschrecken in Schutzatmosphäre.

Ob Sie neue Legierungen entwickeln oder die Qualität von Fertigteilen sicherstellen, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte, Festigkeit und Zähigkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborausrüstung von KINTEK Ihre Materialleistung und Prozesszuverlässigkeit verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist ein Muffelofen in Bezug auf die Umwelt? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung

- Wie wählt man die Kalzinierungstemperatur? Ein Leitfaden zur Optimierung der Materialeigenschaften

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige thermische Werkzeug

- Was ist der Nutzen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit durch präzise Hochtemperaturanalysen

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung