Im Kern ist ein Dentalofen ein spezialisierter Hochtemperaturofen, der in einem Dentallabor verwendet wird, um keramische Restaurationen wie Kronen, Brücken und Veneers fertigzustellen. Diese Öfen führen präzise Heiz- und Kühlzyklen aus, die gefräste oder gepresste Materialien in ihren endgültigen, dauerhaften und ästhetisch ansprechenden Zustand überführen.

Die entscheidende Funktion eines Dentalofens besteht nicht nur darin, Materialien zu erhitzen, sondern thermische Prozesse – Sintern, Brennen und Pressen – präzise zu steuern, die für die Erzielung der spezifischen physikalischen Eigenschaften und der Ästhetik, die für verschiedene Arten von Zahnrestaurationen erforderlich sind, unerlässlich sind.

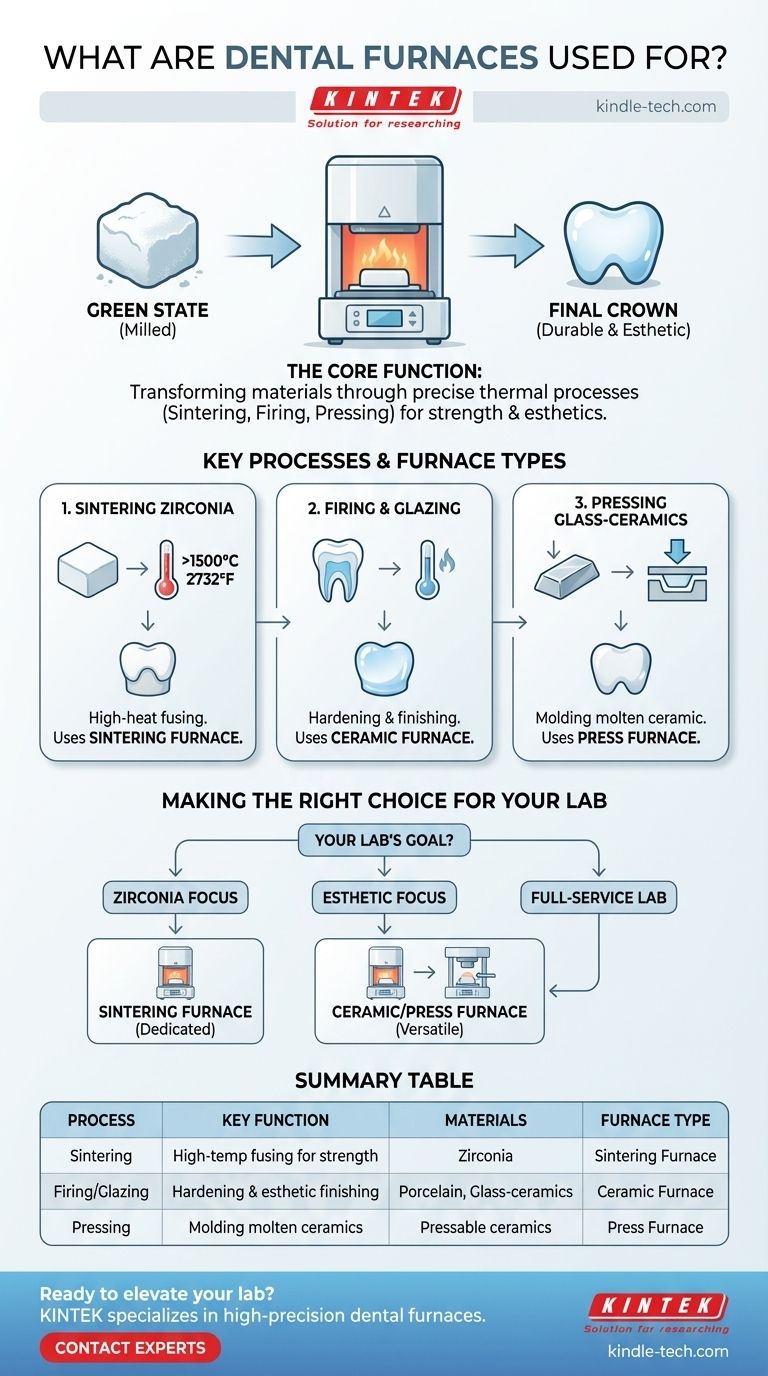

Die Kernfunktion: Materialien durch Hitze umwandeln

Ein Dentalofen ist der letzte und kritischste Schritt bei der Herstellung vieler keramischer Restaurationen. Er verwandelt ein grob geformtes, zerbrechliches Materialstück in eine dauerhafte, hochfeste Prothese.

Vom „Grünzustand“ zur Endform

Viele moderne Restaurationen, insbesondere solche aus Zirkonoxid, werden zunächst aus einem vorgesinterten Materialblock gefräst. Dieser weichere, kreideähnliche „Grünzustand“ lässt sich leicht fräsen, besitzt aber nicht die für den klinischen Einsatz erforderliche Festigkeit.

Der Ofen führt die endgültige Umwandlung durch, härtet das Material und schrumpft es auf seine endgültigen, dichten Abmessungen.

Die Bedeutung der Präzision

Moderne Dentalöfen sind mikroprozessorgesteuert, sodass Techniker Hunderte spezifischer Brennpläne programmieren und speichern können.

Diese Programme bestimmen präzise Heizraten, Haltezeiten bei Spitzentemperaturen und kontrollierte Abkühlung. Dieses Maß an Kontrolle ist nicht optional; es ist unerlässlich, um Risse zu vermeiden, eine genaue Farbe zu gewährleisten und die vorgesehene Festigkeit des Materials zu erreichen.

Schlüsselprozesse und Ofentypen

Nicht alle Öfen sind gleich. Der benötigte spezifische Prozess bestimmt den Ofentyp, den ein Labor benötigt. Es gibt drei primäre Funktionen, die oft jeweils einen anderen Ofentyp erfordern.

Sintern von Zirkonoxid

Sintern ist ein Prozess, der hohe Hitze (aber kein Schmelzen) nutzt, um Partikel miteinander zu verschmelzen, wodurch die Dichte und Festigkeit des Materials drastisch erhöht wird. Dies ist der erforderliche Prozess für alle zirkonoxidbasierten Restaurationen.

Sinteröfen sind speziell für diese Aufgabe gebaut und können die extrem hohen Temperaturen (oft über 1500 °C / 2732 °F) erreichen, die erforderlich sind, um Zirkonoxid vollständig zu seiner endgültigen Härte zu sintern.

Brennen und Glasieren von Keramiken

Traditionelles Porzellan und moderne Glaskeramiken werden in Schichten aufgebaut oder eingefärbt, um ein natürlich aussehendes Äußeres zu erzielen. Jede Porzellanschicht muss „gebrannt“ werden, um sie zu härten.

Der letzte Schritt bei vielen Restaurationen ist das Auftragen einer dünnen Glasur, die ebenfalls im Ofen gebrannt wird, um eine glatte, polierte und schmutzabweisende Oberfläche zu erzeugen. Diese Prozesse werden in einem Standard-Keramikofen durchgeführt.

Pressen von Glaskeramiken

Für „pressbare“ Keramiken wird ein Wachsmodell der Restauration erstellt und in ein Einbettmaterial eingeschlossen. Ein Keramik-Ingot wird dann erhitzt, bis er viskos wird, und ein Stempel im Ofen presst die geschmolzene Keramik in die Form.

Dies erfordert einen Kombinations-Press-Ofen, der einen pneumatischen Pressmechanismus mit der Heizkammer integriert. Diese Öfen können typischerweise auch für das Standardbrennen und Glasieren verwendet werden.

Die Kompromisse verstehen

Die Wahl des Ofens eines Labors wird durch die Materialien bestimmt, mit denen es arbeiten möchte, da jeder Typ spezifische Fähigkeiten und Einschränkungen aufweist.

Sinter- vs. Keramiköfen: Die Temperaturdifferenz

Die bedeutendste Unterscheidung ist die Temperaturfähigkeit. Ein Standard-Keramikofen, der zum Brennen von Porzellan verwendet wird, kann die für das Sintern von Zirkonoxid erforderlichen Ultrahochtemperaturen nicht erreichen.

Ein Labor, das Zirkonoxid-Restaurationen herstellt, muss über einen speziellen Sinterofen verfügen. Der Versuch, Zirkonoxid in einem Standard-Keramikofen zu sintern, führt zu einer fehlgeschlagenen Restauration.

Die Vielseitigkeit von Kombinationsöfen

Kombinations-Press-Öfen sind äußerst vielseitig und ermöglichen es einem Labor, Glaskeramiken sowohl zu pressen als auch zu brennen/glasieren.

Diese Kombinationsöfen sind jedoch nicht für das Sintern von Zirkonoxid ausgelegt. Daher benötigt ein Full-Service-Labor, das sowohl mit pressbaren Keramiken als auch mit Zirkonoxid arbeitet, mindestens zwei verschiedene Ofentypen.

Arbeitsablauf und Spezialisierung

Während die Investition in mehrere Öfen mehr Kapital und Platz erfordert, ermöglicht sie einen effizienteren und spezialisierteren Arbeitsablauf. Ein langer Sinterzyklus für Zirkonoxid blockiert nicht den Ofen, der für einen schnellen Glasurzyklus an einer anderen Restauration benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie ist grundlegend für den Erfolg eines Dentallabors und wird ausschließlich durch dessen primäre Dienstleistungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxid-Restaurationen liegt: Sie benötigen einen speziellen Sinterofen, der präzise Hochtemperaturzyklen ausführen kann.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Glaskeramiken (z. B. e.max) liegt: Ein programmierbarer Keramikofen ist unerlässlich, und ein Kombinations-Press-Ofen ist notwendig, wenn Sie pressbare Restaurationen anbieten möchten.

- Wenn Sie ein Full-Service-Labor sind: Sie benötigen sowohl einen Hochtemperatur-Sinterofen für Zirkonoxid als auch einen separaten Keramik- oder Kombinations-Press-Ofen, um alle anderen Keramikmaterialien effizient zu verarbeiten.

Das Verständnis des spezifischen thermischen Prozesses, der für jedes Material erforderlich ist, ist der Schlüssel zur Herstellung konsistenter, hochwertiger Zahnrestaurationen.

Zusammenfassungstabelle:

| Prozess | Ofentyp | Schlüsselfunktion | Gängige Materialien |

|---|---|---|---|

| Sintern | Sinterofen | Hochtemperatur-Verschmelzung für Festigkeit | Zirkonoxid |

| Brennen/Glasieren | Keramikofen | Härten & ästhetische Veredelung | Porzellan, Glaskeramiken |

| Pressen | Press-Ofen | Formen geschmolzener Keramiken | Pressbare Keramiken (z. B. e.max) |

Bereit, die Fähigkeiten Ihres Dentallabors zu erweitern? KINTEK ist spezialisiert auf hochpräzise Dentalöfen zum Sintern, Brennen und Pressen – um sicherzustellen, dass Ihre Kronen, Brücken und Veneers den höchsten Ansprüchen an Festigkeit und Ästhetik genügen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihren Arbeitsablauf zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik