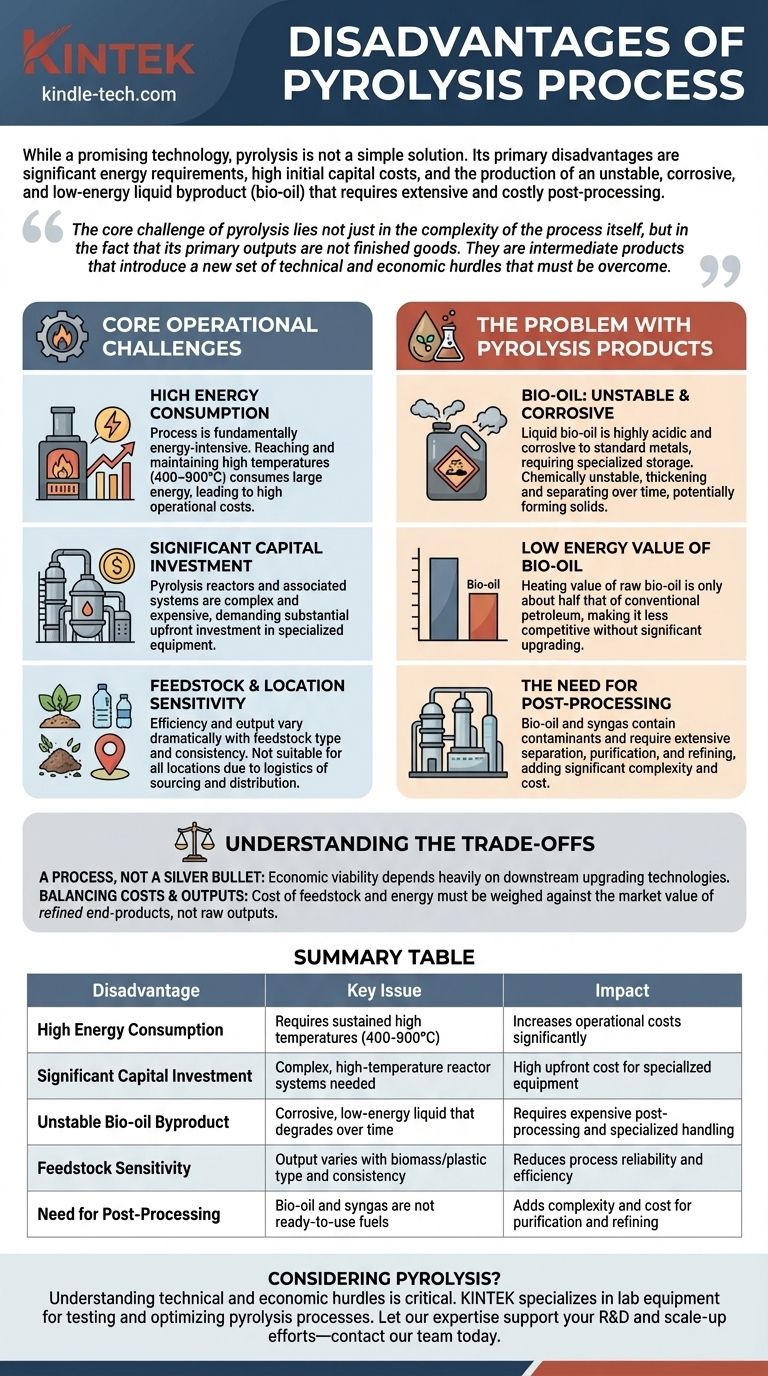

Obwohl die Pyrolyse eine vielversprechende Technologie ist, ist sie keine einfache Lösung. Ihre Hauptnachteile sind ein erheblicher Energiebedarf, hohe anfängliche Investitionskosten und die Produktion eines instabilen, korrosiven und energiearmen flüssigen Nebenprodukts (Bioöl), das vor der Verwendung eine umfangreiche und kostspielige Nachbearbeitung erfordert.

Die Kernherausforderung der Pyrolyse liegt nicht nur in der Komplexität des Prozesses selbst, sondern auch darin, dass ihre primären Ergebnisse keine fertigen Produkte sind. Es handelt sich um Zwischenprodukte, die eine neue Reihe technischer und wirtschaftlicher Hürden mit sich bringen, die überwunden werden müssen.

Die operativen Kernherausforderungen

Die Pyrolyse ist ein thermochemischer Prozess, bei dem Material wie Biomasse oder Kunststoff in einer sauerstofffreien Umgebung auf hohe Temperaturen (typischerweise 400-900 °C) erhitzt wird. Obwohl effektiv, stellen die operativen Realitäten erhebliche Hindernisse dar.

Hoher Energieverbrauch

Der Prozess ist grundsätzlich energieintensiv. Das Erreichen und Aufrechterhalten der für die Zersetzung erforderlichen hohen Temperaturen verbraucht eine große Menge Energie, was sich direkt in hohen Betriebskosten niederschlägt.

Erheblicher Kapitalaufwand

Pyrolyse-Reaktoren und die zugehörigen Systeme sind komplex und teuer. Sie müssen so konstruiert sein, dass sie extremen Temperaturen standhalten und die Atmosphäre präzise steuern können, was eine erhebliche Vorabinvestition in spezialisierte Ausrüstung erfordert.

Empfindlichkeit gegenüber Rohstoffen und Standort

Die Effizienz und der Output der Pyrolyse können je nach Art und Konsistenz des Rohstoffs dramatisch variieren. Darüber hinaus ist der Prozess möglicherweise nicht für alle Standorte geeignet, insbesondere wenn die Logistik der Rohstoffbeschaffung oder des Vertriebs der Endprodukte ungünstig ist.

Das Problem mit Pyrolyseprodukten

Ein häufiges Missverständnis ist, dass die Pyrolyse direkt gebrauchsfertige Kraftstoffe erzeugt. In Wirklichkeit bringen die Rohprodukte – Bioöl, Synthesegas und Biokohle – jeweils ihre eigenen Einschränkungen mit sich.

Bioöl: Instabil und korrosiv

Das flüssige Bioöl ist vielleicht das anspruchsvollste Produkt. Es ist stark sauer und korrosiv gegenüber Standardmetallen, was spezielle Lager- und Handhabungsgeräte erfordert.

Schlimmer noch, es ist chemisch instabil. Mit der Zeit neigt Bioöl dazu, sich zu verdicken, seine Viskosität zu erhöhen und kann sich aufgrund langsamer, fortlaufender chemischer Reaktionen sogar in verschiedene Phasen trennen. Erhitzen kann diese Reaktionen beschleunigen und potenziell Feststoffe bilden.

Geringer Energiewert von Bioöl

Der Heizwert von rohem Bioöl beträgt nur etwa die Hälfte des Heizwerts von herkömmlichem Heizöl auf Erdölbasis. Dies macht es als direkten Ersatzbrennstoff ohne erhebliche Aufbereitung weniger wettbewerbsfähig.

Die Notwendigkeit der Nachbearbeitung

Weder das Bioöl noch das Synthesegas sind für die meisten hochwertigen Anwendungen rein genug. Sie enthalten Verunreinigungen und erfordern eine umfangreiche Trennung, Reinigung und Raffination, bevor sie als Transportkraftstoffe oder chemische Ausgangsstoffe verwendet werden können. Dieser mehrstufige Aufbereitungsprozess fügt eine weitere Ebene der Komplexität und Kosten hinzu.

Die Kompromisse verstehen

Es ist entscheidend, die Pyrolyse nicht als eine einzige, vollständige Lösung zu betrachten, sondern als den ersten Schritt in einer längeren und komplexeren Wertschöpfungskette.

Ein Prozess, kein Allheilmittel

Die wirtschaftliche Rentabilität einer Pyrolyseanlage hängt oft weniger vom Pyrolyseschritt selbst ab als vielmehr von der Effizienz und Kosteneffizienz der nachgeschalteten Aufbereitungstechnologien. Ohne einen klaren und wirtschaftlichen Weg zur Raffination der Produkte kann das gesamte Projekt scheitern.

Kosten und Erträge ausgleichen

Erfolg erfordert eine sorgfältige Kalkulation. Die Kosten für die Beschaffung des Rohstoffs und die hohen Energiekosten des Betriebs müssen gegen den Marktwert der veredelten Endprodukte abgewogen werden, nicht gegen die Rohprodukte.

Eine fundierte Entscheidung über die Pyrolyse treffen

Um festzustellen, ob die Pyrolyse der richtige Ansatz ist, müssen Sie zunächst Ihr primäres Ziel klären.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist hochwirksam, aber Sie müssen einen klaren, budgetierten Plan für die Verwaltung und Verarbeitung des instabilen Bioöls und anderer Nebenprodukte haben, die sie erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Kraftstoffe liegt: Seien Sie auf erhebliche nachgeschaltete Investitionen in Hydrotreating oder andere Aufbereitungstechnologien vorbereitet, um das Bioöl zu stabilisieren, korrosive Elemente zu entfernen und seine Energiedichte zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffsequestrierung liegt: Die Stabilität und der Marktwert der resultierenden Biokohle sind Ihre wichtigsten Kennzahlen, und die Gesamtenergiebilanz des Prozesses muss sorgfältig geprüft werden.

Das Verständnis dieser inhärenten Nachteile ist der erste Schritt zur Entwicklung eines technisch fundierten und wirtschaftlich tragfähigen Pyrolyseprojekts.

Zusammenfassungstabelle:

| Nachteil | Schlüsselproblem | Auswirkung |

|---|---|---|

| Hoher Energieverbrauch | Erfordert anhaltend hohe Temperaturen (400-900°C) | Erhöht die Betriebskosten erheblich |

| Erheblicher Kapitalaufwand | Komplexe, Hochtemperatur-Reaktorsysteme erforderlich | Hohe Vorabkosten für spezialisierte Ausrüstung |

| Instabiles Bioöl-Nebenprodukt | Korrosive, energiearme Flüssigkeit, die sich mit der Zeit zersetzt | Erfordert teure Nachbearbeitung und spezielle Handhabung |

| Rohstoffempfindlichkeit | Der Output variiert je nach Biomasse-/Kunststofftyp und -konsistenz | Reduziert die Prozesszuverlässigkeit und -effizienz |

| Notwendigkeit der Nachbearbeitung | Bioöl und Synthesegas sind keine gebrauchsfertigen Kraftstoffe | Fügt Komplexität und Kosten für Reinigung und Raffination hinzu |

Erwägen Sie Pyrolyse für Ihr Abfall- oder Energieprojekt? Das Verständnis der technischen und wirtschaftlichen Hürden ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zum Testen und Optimieren von Pyrolyseprozessen und hilft Ihnen, die Rohstofftauglichkeit genau zu beurteilen, die Bioölqualität zu analysieren und die nachgeschaltete Aufbereitung zu planen. Lassen Sie sich von unserer Expertise bei Ihren F&E- und Scale-up-Bemühungen unterstützen – kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen und Herausforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse