Im Kern ist ein Induktionsofen ein Spezialwerkzeug zum Schmelzen von Metallen, zur Herstellung hochreiner Legierungen und zur Durchführung präziser Wärmebehandlungen. Seine Anwendungen reichen vom Schmelzen gängiger Metalle wie Stahl, Aluminium und Kupfer bis zur Herstellung von Superlegierungen für die Luft- und Raumfahrtindustrie und der Durchführung von Prozessen wie Glühen, Löten und Schrumpfpassungen.

Der grundlegende Vorteil eines Induktionsofens liegt in seiner Methode: Er nutzt berührungslose elektromagnetische Induktion, um saubere, eingeschlossene und hochkontrollierbare Wärme direkt im Metall selbst zu erzeugen, was Gleichmäßigkeit gewährleistet und Verunreinigungen minimiert.

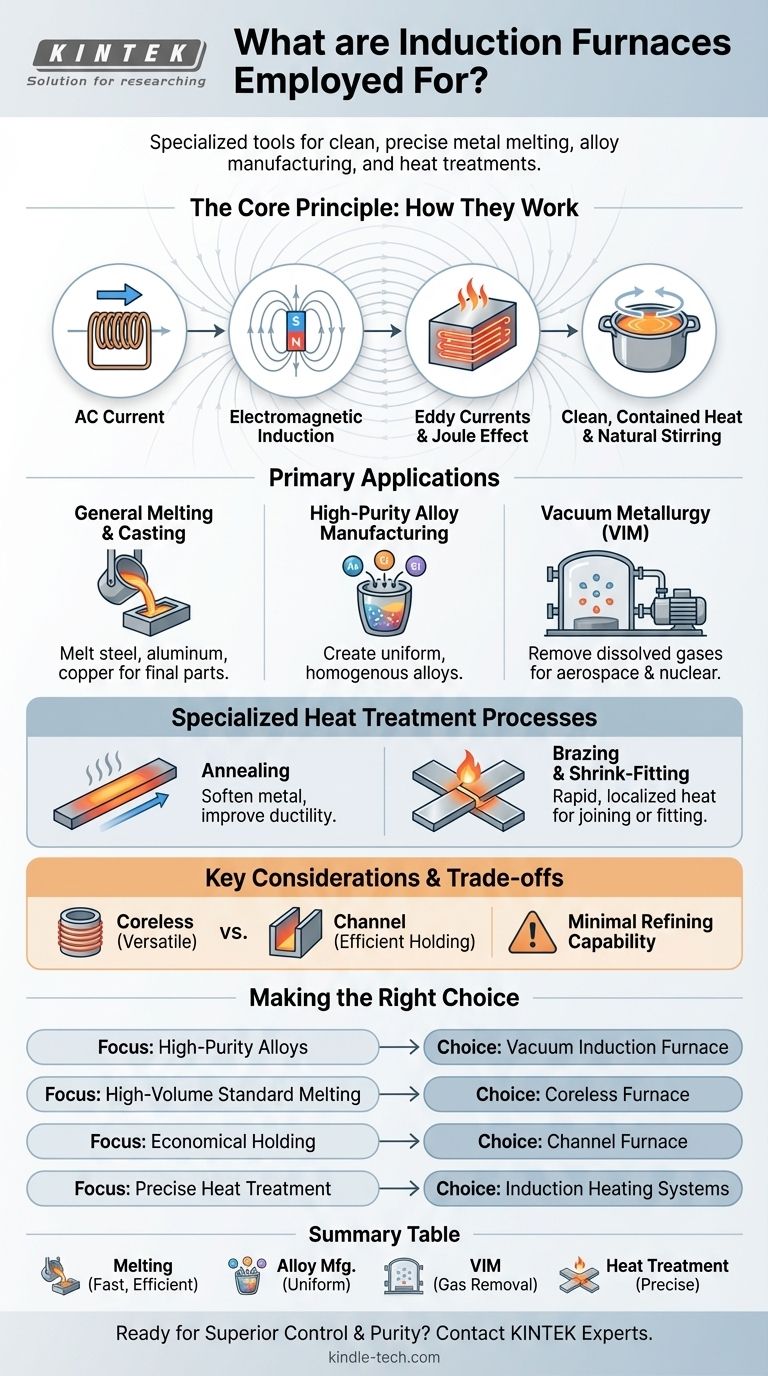

Das Kernprinzip: Wie Induktionsöfen funktionieren

Um zu verstehen, warum Induktionsöfen so weit verbreitet sind, müssen Sie zunächst die saubere und effiziente Physik verstehen, die ihrem Betrieb zugrunde liegt.

Elektromagnetische Induktion

Ein Induktionsofen verwendet eine Spule, die einen starken Wechselstrom führt, um ein starkes, sich schnell änderndes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material, wie Metall, in dieses Feld gebracht wird, werden elektrische Ströme – bekannt als Wirbelströme – induziert, die in ihm fließen.

Der Joule-Effekt

Diese induzierten Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand wandelt die elektrische Energie in Wärme um, ein Phänomen, das als Joule-Effekt bekannt ist. Da die Wärme im Material erzeugt wird, ist der Prozess unglaublich effizient und schnell.

Natürliche Rührwirkung

Die intensiven Magnetfelder erzeugen auch eine Rührwirkung im geschmolzenen Metall. Diese konstante, sanfte Zirkulation ist entscheidend für die Herstellung von Legierungen, da sie sicherstellt, dass alle Elemente gründlich gemischt werden, um ein vollständig gleichmäßiges und homogenes Endprodukt zu erhalten.

Primäre Anwendungen in der Metallverarbeitung

Die einzigartige Heizmethode von Induktionsöfen macht sie unverzichtbar für Anwendungen, bei denen Reinheit, Konsistenz und Kontrolle von größter Bedeutung sind.

Allgemeines Schmelzen und Gießen

Die häufigste Anwendung ist einfach das Schmelzen von Metallen. Öfen werden verwendet, um alles von Stahl und Eisen bis hin zu Aluminium, Kupfer und Edelmetallen zu schmelzen. Nach dem Schmelzen wird das flüssige Metall in eine Form gegossen, um ein fertiges Gussteil zu erzeugen.

Herstellung hochreiner Legierungen

Die inhärente Rührwirkung und die kontrollierte Umgebung machen Induktionsöfen zur idealen Wahl für die Herstellung von Hochleistungslegierungen. Der Prozess gewährleistet eine präzise Zusammensetzung und optimale Gleichmäßigkeit, ohne Verunreinigungen durch Verbrennungsnebenprodukte einzubringen.

Vakuummetallurgie

Für die anspruchsvollsten Anwendungen wird ein Vakuum-Induktionsofen (VIM) verwendet. Durch das Schmelzen des Metalls im Vakuum können gelöste Gase wie Sauerstoff und Stickstoff eliminiert werden. Dies ist unerlässlich für die Herstellung der Spezialstähle und Superlegierungen, die für Komponenten in der Luft- und Raumfahrt, bei Raketen und in der Atomenergie benötigt werden.

Spezialisierte Wärmebehandlungsprozesse

Über das Schmelzen hinaus wird die Induktionserwärmung zur Modifizierung der physikalischen Eigenschaften fester Metalle mit außergewöhnlicher Präzision eingesetzt.

Glühen

Glühen ist ein Prozess, der ein Metall weicher macht, seine Duktilität erhöht und innere Spannungen reduziert. Ein Induktionsofen erhitzt das Material auf eine bestimmte Temperatur und lässt es langsam abkühlen, wodurch seine Kristallstruktur für eine verbesserte Verarbeitbarkeit verfeinert wird.

Löten und Schrumpfpassung

Die Induktionstechnologie kann schnelle, lokalisierte Wärme liefern. Dies macht sie perfekt für das Löten, bei dem zwei Metallstücke durch ein Füllmetall verbunden werden, und die Schrumpfpassung, bei der eine Komponente erhitzt wird, um sie auszudehnen, bevor sie auf ein anderes Teil montiert wird.

Verständnis der Kompromisse und Ofentypen

Obwohl leistungsstark, sind Induktionsöfen keine Universallösung. Das Verständnis ihrer Typen und Einschränkungen ist der Schlüssel zu ihrem effektiven Einsatz.

Tiegellose vs. Rinnenöfen

Die beiden Hauptkonstruktionen sind tiegellose und Rinnenöfen. Tiegellose Öfen sind vielseitig und werden häufig zum Schmelzen einer Vielzahl von Metallen verwendet. Rinnenöfen sind energieeffizienter, um geschmolzenes Metall auf Temperatur zu halten oder niedrigschmelzende Legierungen zu schmelzen.

Eine wichtige Einschränkung: Minimale Raffination

Ein Induktionsofen ist ein Schmelzgerät, kein Raffinationsgerät. Er schmilzt das Einsatzmaterial hervorragend sauber, bietet aber nur sehr geringe Möglichkeiten, Verunreinigungen zu entfernen, die im ursprünglichen Schrott oder Rohmaterial vorhanden waren.

Strategisches Energiemanagement

Da Induktionsöfen einen erheblichen Stromverbrauch haben, setzen Anlagen oft verschiedene Typen strategisch ein. Zum Beispiel könnte ein tiegelloser Ofen zum Schmelzen außerhalb der Spitzenzeiten verwendet werden, wobei das geschmolzene Metall dann in einen hocheffizienten Rinnenofen überführt wird, um es während der Spitzenproduktionszeiten bereitzuhalten und hohe Stromnachfragespitzen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ansatz hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Legierungen für kritische Anwendungen liegt: Ein Vakuum-Induktionsofen ist die definitive Wahl für seine Fähigkeit, die Atmosphäre zu kontrollieren und die Zusammensetzungsreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen Standardmetalle liegt: Ein tiegelloser Induktionsofen bietet die Flexibilität und Leistung, die für eine breite Palette gängiger Metalle wie Stahl und Eisen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem wirtschaftlichen Halten von geschmolzenem Metall liegt: Ein Rinneninduktionsofen bietet die höchste Energieeffizienz zur Aufrechterhaltung der Temperatur über lange Zeiträume.

- Wenn Ihr Hauptaugenmerk auf präziser, lokalisierter Wärmebehandlung liegt: Induktionsheizsysteme, die für Aufgaben wie Glühen oder Löten entwickelt wurden, bieten unübertroffene Geschwindigkeit und Kontrolle.

Letztendlich ist der Induktionsofen ein Eckpfeiler der modernen Metallurgie, weil er ein Maß an Kontrolle über Wärme und Materialreinheit bietet, das mit älteren, verbrennungsbasierten Methoden einfach unerreichbar ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Allgemeines Schmelzen & Gießen | Schnelles, effizientes Schmelzen von Stahl, Aluminium, Kupfer usw. |

| Herstellung hochreiner Legierungen | Gleichmäßige Zusammensetzung und minimale Verunreinigung. |

| Vakuummetallurgie (VIM) | Entfernt gelöste Gase für Luft- und Raumfahrt- & Nuklearlegierungen. |

| Wärmebehandlung (Glühen, Löten) | Präzise, lokalisierte Erwärmung für verbesserte Materialeigenschaften. |

Bereit, überlegene Kontrolle und Reinheit in Ihrer Metallverarbeitung zu erreichen?

Ob Sie hochreine Legierungen schmelzen, präzise Wärmebehandlungen durchführen oder eine effiziente Halterungslösung benötigen, die Expertise von KINTEK in Labor- und Industrieofentechnologie kann die richtige Ausrüstung für Ihre spezifischen Ziele liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsofenlösungen Ihre Labor- oder Produktionseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern