Letztendlich ist ein Schutzgasofen für das Sintern wünschenswert, da er eine präzise chemische Kontrolle über den Prozess ermöglicht. Durch das Entfernen oder Ersetzen reaktiver Gase wie Sauerstoff verhindert er Kontaminationen und unerwünschte chemische Reaktionen bei hohen Temperaturen, was für die Erzielung einer überlegenen Materialdichte, Festigkeit und spezifischen mikrostrukturellen Eigenschaften im Endprodukt unerlässlich ist.

Der Hauptzweck der Steuerung der Ofenatmosphäre besteht darin, chemisch reaktive Elemente, hauptsächlich Sauerstoff, zu eliminieren, die andernfalls die Integrität und Leistung des Materials während des Hochtemperatur-Sinterzyklus beeinträchtigen würden.

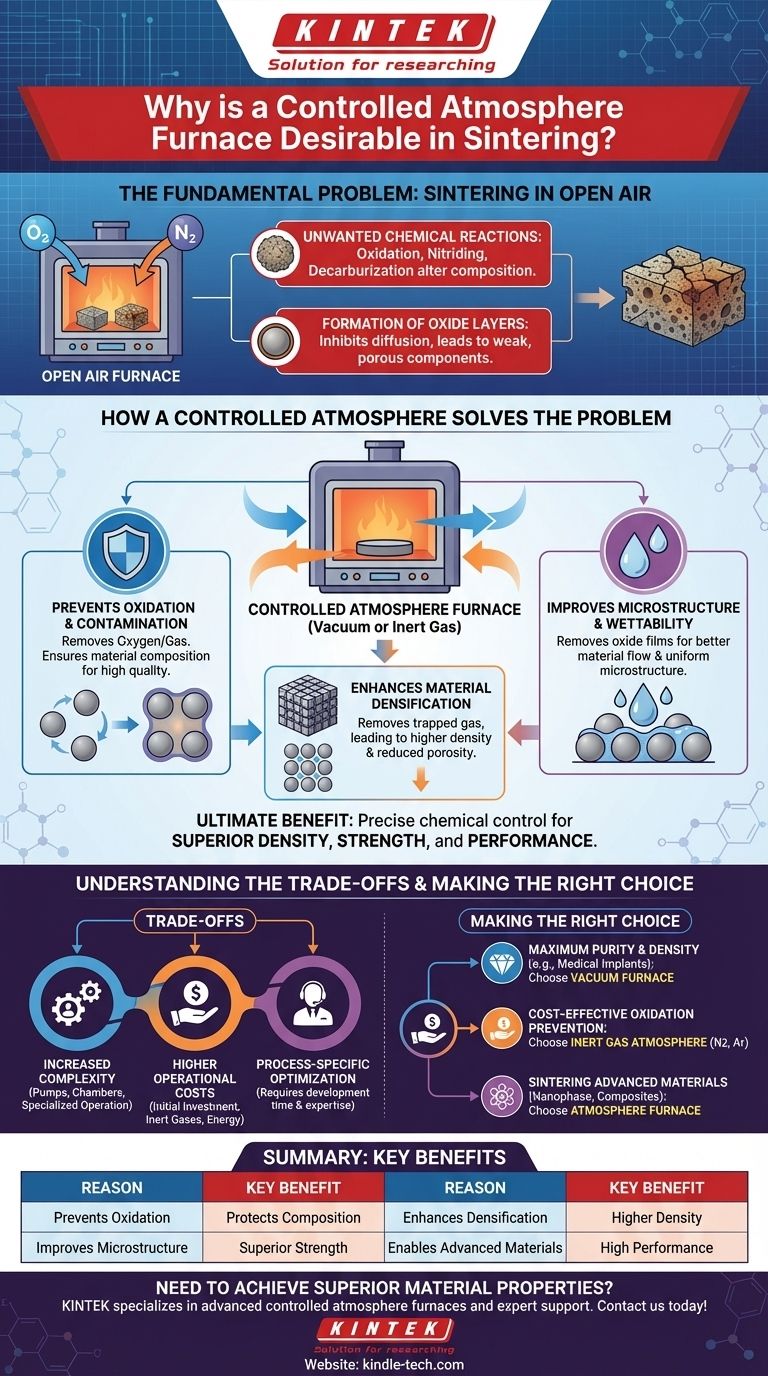

Das grundlegende Problem: Sintern an der Luft

Das Sintern erfordert extrem hohe Temperaturen, um Materialpartikel miteinander zu verschmelzen. Wird dies in einer unkontrollierten Umgebung wie der Umgebungsluft durchgeführt, wird der Prozess beeinträchtigt.

Unerwünschte chemische Reaktionen

Bei Sintertemperaturen sind Materialien hochreaktiv. Sauerstoff und Stickstoff in der Luft können schädliche chemische Veränderungen verursachen.

Diese Reaktionen umfassen Oxidation, Nitrierung und bei bestimmten Legierungen Entkohlung (der Verlust von Kohlenstoff). Diese Veränderungen verändern die Zusammensetzung des Materials und verschlechtern seine endgültigen Eigenschaften.

Bildung von Oxidschichten

Selbst eine minimale Menge Sauerstoff kann einen Oxidfilm auf der Oberfläche der Materialpartikel bilden.

Dieser Film kann die Diffusions- und Bindungsprozesse hemmen, die für das Verschmelzen der Partikel entscheidend sind, was zu einem schwächeren, poröseren Endbauteil führt.

Wie eine kontrollierte Atmosphäre das Problem löst

Durch die Schaffung einer spezifischen Umgebung – entweder ein Vakuum oder eine mit einem nicht-reaktiven Gas gefüllte Umgebung – wirkt ein Schutzgasofen den Problemen des Sinterns an der Luft direkt entgegen.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil ist die Verhinderung von Oxidation. Durch das Entfernen von Sauerstoff mittels Vakuum oder dessen Verdrängung durch ein inertes Gas wie Argon oder Stickstoff wird das Material chemisch geschützt.

Dies stellt sicher, dass das gesinterte Teil seine beabsichtigte Zusammensetzung beibehält, was zu einem qualitativ hochwertigeren und vorhersehbareren Ergebnis führt.

Verbesserung der Materialverdichtung

Das Sintern zielt darauf ab, die Poren zwischen den Materialpartikeln zu eliminieren. Eine Vakuumatmosphäre ist hierfür besonders effektiv.

Durch das Entfernen des in diesen Poren eingeschlossenen Gases erleichtert der Ofen die Konsolidierung des Materials, was zu einer deutlich höheren Dichte und reduzierten Porosität im Endteil führt.

Verbesserung der Mikrostruktur und Benetzbarkeit

Bei Prozessen wie dem Flüssigphasensintern ist eine saubere Partikeloberfläche unerlässlich. Eine kontrollierte Atmosphäre entfernt die Oxidfilme, die als Barriere wirken können.

Dies verbessert die Benetzbarkeit der festen Partikel durch die flüssige Phase, fördert einen besseren Materialfluss und führt zu einer gleichmäßigeren und robusteren Mikrostruktur. Dies führt direkt zu verbesserten mechanischen Eigenschaften wie Festigkeit und Verschleißfestigkeit.

Die Kompromisse verstehen

Obwohl hochwirksam, führt das Sintern unter Schutzgas zu Komplexitäten, die bei einfacheren Luftbrennöfen nicht vorhanden sind.

Erhöhte Systemkomplexität

Diese Systeme erfordern Vakuumpumpen, abgedichtete Kammern und ausgeklügelte Gasversorgungs- und -management-Hardware.

Dies erhöht die Komplexität der Ausrüstung und erfordert spezialisiertere Betriebs- und Wartungsverfahren.

Höhere Betriebskosten

Die Anfangsinvestition für einen Schutzgasofen ist höher, ebenso wie die Betriebskosten, die mit dem Kauf inerter Gase oder dem Betrieb von Vakuumsystemen verbunden sind.

Der Prozess für ein bestimmtes Material muss oft optimiert werden, was zusätzlichen Entwicklungsaufwand und Fachwissen erfordert.

Prozessspezifische Optimierung

Es gibt keine einzige "beste" Atmosphäre für alle Materialien. Die ideale Umgebung – ob Vakuum, Stickstoff oder Argon – muss für das spezifische zu sinternde Material ausgewählt und feinabgestimmt werden.

Dies macht den Betrieb im Vergleich zu einem Standardofen aufwendiger und erfordert ein höheres Maß an Prozesskenntnissen vom Bediener.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, eine kontrollierte Atmosphäre zu verwenden, hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte liegt: Ein Vakuumofen ist die überlegene Wahl, da er am effektivsten alle Verunreinigungen und eingeschlossenen Gase entfernt, was ihn ideal für medizinische Implantate oder Seltenerdmagnete macht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Oxidationsvermeidung liegt: Eine Inertgasatmosphäre (wie Stickstoff oder Argon) bietet hervorragenden Schutz ohne die höheren Kosten und die Komplexität eines Hochvakuumsystems.

- Wenn Ihr Hauptaugenmerk auf dem Sintern fortschrittlicher Materialien liegt: Materialien wie Nanophasen-Verbundwerkstoffe, Targetmaterialien und funktional gradierte Materialien erfordern fast immer die präzise Kontrolle, die nur ein Schutzgasofen bieten kann.

Die Kontrolle der Ofenatmosphäre ist kein Luxus, sondern ein entscheidendes Werkzeug für die Herstellung von Hochleistungsmaterialien, die strengen technischen Anforderungen genügen.

Zusammenfassungstabelle:

| Grund | Hauptvorteil |

|---|---|

| Verhindert Oxidation | Schützt die Materialzusammensetzung durch Entfernen von reaktivem Sauerstoff. |

| Verbessert die Verdichtung | Entfernt eingeschlossene Gase für höhere Dichte und reduzierte Porosität. |

| Verbessert die Mikrostruktur | Fördert eine bessere Partikelbindung für überlegene Festigkeit. |

| Ermöglicht fortschrittliche Materialien | Unerlässlich für das Sintern von Hochleistungslegierungen und Verbundwerkstoffen. |

Müssen Sie in Ihrem Sinterprozess überlegene Materialeigenschaften erzielen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Schutzgasöfen und fachkundiger Unterstützung für Ihr Labor. Ob Sie fortschrittliche Legierungen, medizinische Implantate oder Nanophasen-Verbundwerkstoffe sintern, unsere Ausrüstung gewährleistet eine präzise chemische Kontrolle, um Kontaminationen zu verhindern und maximale Dichte und Festigkeit zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Sinteranforderungen zu besprechen und zu erfahren, wie die Laborausrüstungslösungen von KINTEK Ihre Materialleistung und Prozesseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen