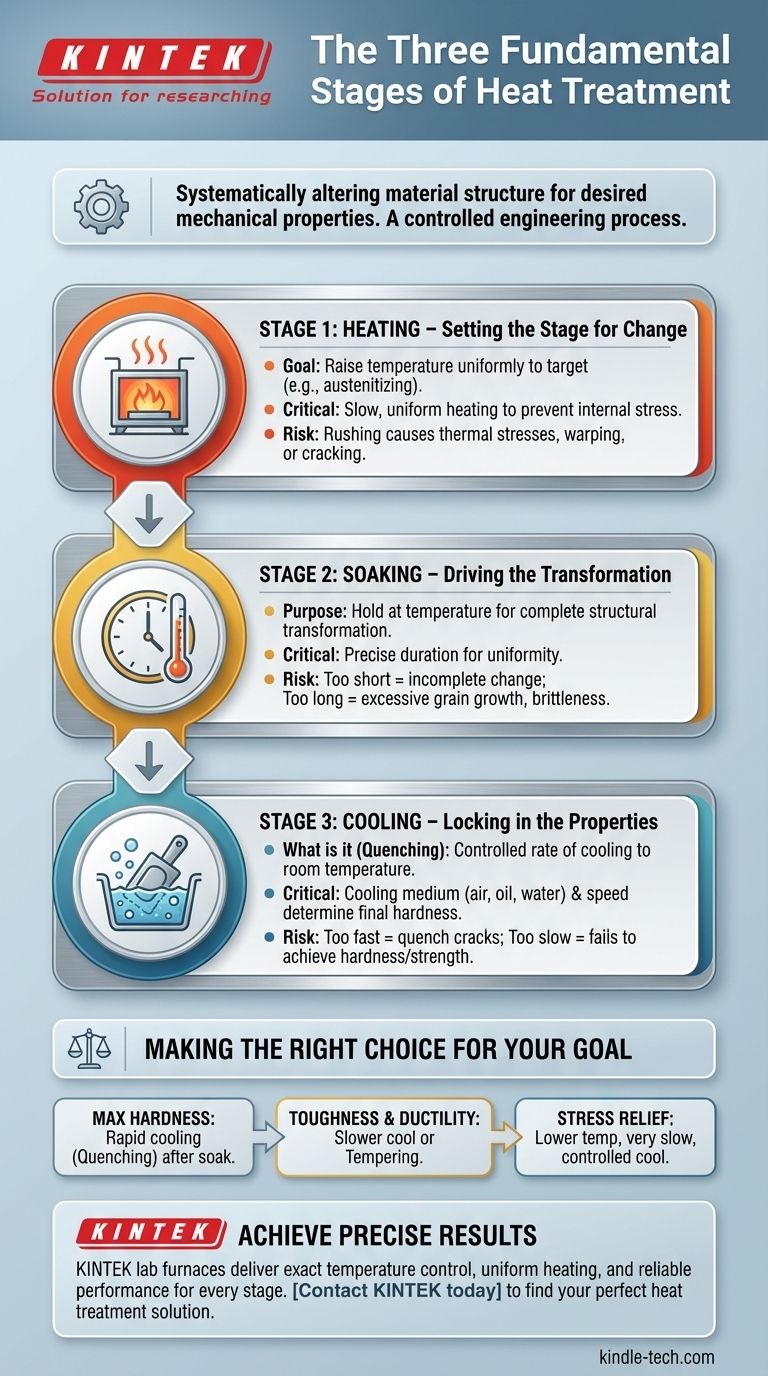

Im Kern besteht der Wärmebehandlungsprozess aus drei grundlegenden Stufen. Dies sind die Aufheizphase, in der die Temperatur des Materials gleichmäßig erhöht wird; die Haltephase (oder Haltezeit), in der es für eine bestimmte Dauer auf dieser Temperatur gehalten wird; und die Abkühlphase, in der es mit kontrollierter Geschwindigkeit auf Raumtemperatur zurückgebracht wird. Jede Stufe dient einem bestimmten Zweck bei der systematischen Veränderung der inneren Struktur des Materials, um die gewünschten mechanischen Eigenschaften zu erzielen.

Bei der Wärmebehandlung geht es nicht nur darum, die Temperatur eines Materials zu ändern. Es ist ein hochkontrollierter Ingenieurprozess, der darauf ausgelegt ist, die mikroskopische Kristallstruktur eines Materials zu manipulieren, um spezifische, vorhersagbare Ergebnisse wie erhöhte Härte, verbesserte Zähigkeit oder Entlastung innerer Spannungen zu erzielen.

Stufe 1: Der Aufheizzyklus – Die Bühne für die Veränderung bereiten

Die anfängliche Aufheizphase ist das Fundament, auf dem die gesamte Behandlung aufgebaut ist. Ihr Erfolg hängt vollständig von Präzision und Kontrolle ab.

Das Ziel des Aufheizens

Das Hauptziel ist es, die Temperatur der gesamten Komponente auf eine bestimmte Zieltemperatur, bei Stählen als Austenitisierungstemperatur bekannt, zu erhöhen. Dies ist die Temperatur, bei der die innere Kristallstruktur des Materials instabil wird und zur Umwandlung bereit ist.

Warum Gleichmäßigkeit entscheidend ist

Das Aufheizen muss langsam und gleichmäßig genug erfolgen, um sicherzustellen, dass der Kern des Materials dieselbe Temperatur wie die Oberfläche erreicht. Ungleichmäßiges Aufheizen kann innere Spannungen verursachen, die zu Verzug oder sogar zum Reißen des Teils führen.

Stufe 2: Die Halteperiode – Die Transformation vorantreiben

Sobald das Material die Zieltemperatur erreicht hat, tritt es in die Halte- oder Haltephase ein. Hier findet die eigentliche metallurgische Veränderung statt.

Der Zweck des Haltens

Die Komponente wird für eine vorbestimmte Zeit auf der spezifischen Temperatur gehalten. Diese Periode ermöglicht es der inneren Kristallstruktur, sich vollständig und gleichmäßig in eine neue Struktur (z. B. Austenit in Stahl) umzuwandeln.

Wie die Zeit das Ergebnis beeinflusst

Die Dauer des Haltens ist entscheidend. Ein zu kurzes Halten führt zu einer unvollständigen Umwandlung und inkonsistenten Eigenschaften. Ein zu langes Halten kann unerwünschte Effekte wie übermäßiges Kornwachstum verursachen, was das Material spröde machen kann.

Stufe 3: Die Abkühlphase – Die Eigenschaften fixieren

Die abschließende Abkühlstufe ist wohl die kritischste, da die Abkühlrate direkt die endgültigen mechanischen Eigenschaften des Materials bestimmt.

Was ist Abkühlen (Abschrecken)?

In dieser Phase wird die Temperatur des Materials schnell oder langsam auf Raumtemperatur reduziert. Die verwendete Methode und das Medium – wie Luft, Öl, Wasser oder Sole – werden gezielt ausgewählt, um die Abkühlrate zu steuern.

Warum die Abkühlrate alles ist

Die Geschwindigkeit des Abkühlens "fixiert" eine bestimmte Kristallstruktur. Ein sehr schnelles Abkühlen (Abschrecken) schließt eine harte, spröde Struktur wie Martensit ein. Ein langsameres Abkühlen ermöglicht die Bildung weicherer, duktilerer Strukturen wie Perlit oder Bainit. Durch diese Kontrolle können Metallurgen aus demselben Grundmaterial eine breite Palette von Eigenschaften erzeugen.

Kompromisse und Risiken verstehen

Jede Stufe der Wärmebehandlung birgt Fehlerquellen. Das Verständnis dieser Risiken unterstreicht die Bedeutung einer präzisen Kontrolle von Temperatur, Zeit und Atmosphäre (wie Vakuum).

Das Risiko einer unsachgemäßen Erwärmung

Das überstürzte Durchführen des Aufheizzyklus ist ein häufiger Fehler. Dies kann einen erheblichen Temperaturunterschied zwischen der Oberfläche und dem Kern des Teils erzeugen, wodurch thermische Spannungen entstehen, die zu Verformungen führen.

Die Gefahr des falschen Haltens

Die Halteperiode ist eine heikle Balance. Unzureichende Zeit führt zu einer ungleichmäßigen Struktur und unzuverlässiger Leistung. Zu viel Zeit kann das Endprodukt schwach und spröde machen, selbst wenn es hart ist.

Die Folge einer schlechten Abkühlung

Die falsche Abkühlrate ist die häufigste Fehlerursache. Zu schnelles Abkühlen kann zu Abschreckrissen und extremer Sprödigkeit führen. Zu langsames Abkühlen führt dazu, dass die gewünschte Härte und Festigkeit nicht erreicht werden.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter für jede der drei Stufen werden basierend auf den gewünschten End-Eigenschaften der Komponente ausgewählt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Das Ziel ist eine schnelle Abkühlphase (Abschrecken) nach einem ordnungsgemäßen Aufheiz- und Haltezyklus, um eine vollständig martensitische Struktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Duktilität liegt: Das Ziel beinhaltet eine langsamere Abkühlrate oder einen sekundären Wärmebehandlungsprozess (wie Anlassen), um die spröde Struktur in eine stärkere, widerstandsfähigere umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung liegt: Das Ziel erfordert eine viel niedrigere Aufheiztemperatur und einen sehr langsamen, kontrollierten Abkühlzyklus, damit sich innere Spannungen entspannen können, ohne die Kernhärte zu verändern.

Letztendlich ist die Beherrschung des Zusammenspiels von Aufheizen, Halten und Abkühlen das, was ein einfaches Stück Metall in eine Hochleistungskomponente verwandelt.

Zusammenfassungstabelle:

| Stufe | Hauptziel | Kritischer Faktor |

|---|---|---|

| 1. Aufheizen | Material gleichmäßig auf eine Zieltemperatur erhöhen. | Kontrolliertes, gleichmäßiges Aufheizen, um Verzug/Rissbildung zu vermeiden. |

| 2. Halten | Auf Temperatur halten für vollständige mikrostrukturelle Umwandlung. | Präzise Dauer, um Gleichmäßigkeit zu gewährleisten und Kornwachstum zu verhindern. |

| 3. Abkühlen | Die Abkühlrate steuern, um die gewünschten Eigenschaften zu fixieren. | Abkühlmedium (Luft, Öl, Wasser) und Geschwindigkeit bestimmen die endgültige Härte/Zähigkeit. |

Erzielen Sie präzise und wiederholbare Ergebnisse für die Wärmebehandlungsprozesse Ihres Labors.

KINTEK ist spezialisiert auf hochwertige Laboröfen und -geräte, die die exakte Temperaturkontrolle, gleichmäßige Erwärmung und zuverlässige Leistung liefern, die für jede Stufe der Wärmebehandlung erforderlich sind. Ob Sie neue Legierungen entwickeln, Proben für die Materialwissenschaft bearbeiten oder die Qualitätskontrolle sicherstellen – unsere Lösungen helfen Ihnen, die gewünschten Materialeigenschaften – von maximaler Härte bis zu verbesserter Zähigkeit – mit Zuversicht zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Wärmebehandlungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wozu dient ein Muffelofen im Labor? Erzielen Sie reine, Hochtemperatur-Wärme für Ihre Materialien

- Was ist die Hauptfunktion der Muffelofen? Erzielung einer reinen, hochtemperaturgerechten Erhitzung ohne Kontamination

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse