Im Kern ist Sintern ein thermischer Prozess, der verwendet wird, um Partikel aus Metall, Keramik oder Kunststoff zu einer festen, zusammenhängenden Masse zu verbinden. Dies geschieht unter Einsatz von Hitze und Druck bei Temperaturen unterhalb des Schmelzpunkts des Materials, wodurch die Festigkeit, Dichte und andere kritische Eigenschaften des Materials grundlegend verbessert werden, indem starke Bindungen dort entstehen, wo einzelne Partikel einst aneinandergrenzten.

Der Hauptvorteil des Sinterns besteht darin, dass es die Herstellung starker, komplexer und maßhaltiger Teile aus Materialien mit extrem hohen Schmelzpunkten ermöglicht, was es zu einer kostengünstigen Lösung für die Massenproduktion und fortschrittliche Anwendungen wie den 3D-Druck macht.

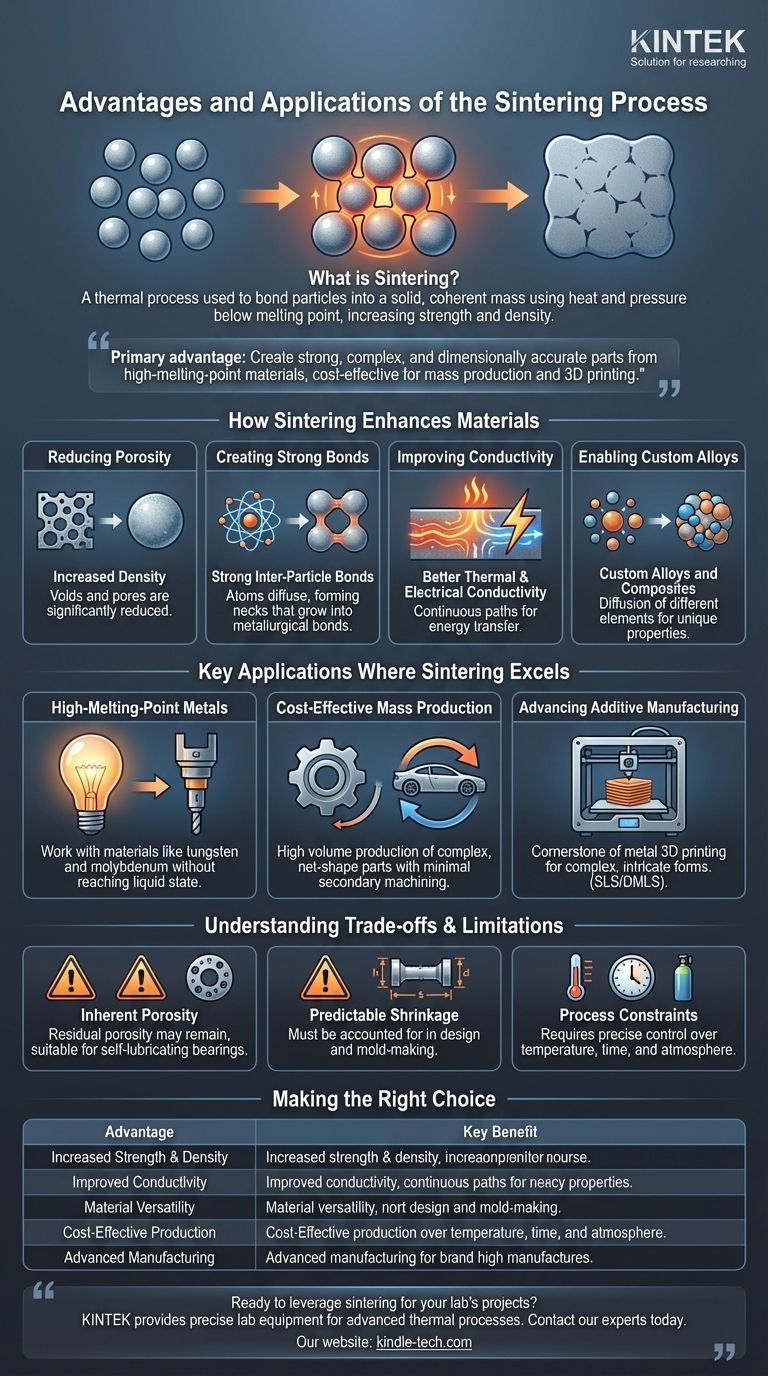

Wie Sintern Materialien grundlegend verbessert

Beim Sintern wird nicht einfach nur ein Pulver erhitzt; es ist ein kontrollierter Prozess, der die Mikrostruktur des Materials grundlegend verändert, um die gewünschten technischen Eigenschaften zu erzielen.

Reduzierung der Porosität zur Erhöhung der Dichte

Das Ausgangsmaterial, ein verdichtetes Pulver, ist mit winzigen Hohlräumen oder Poren zwischen den Partikeln gefüllt. Der Sinterprozess reduziert das Volumen dieser Poren drastisch.

Wenn sich Partikel verbinden und näher zusammenrücken, nimmt die Gesamtdichte des Teils zu, was direkt mit Verbesserungen der Festigkeit und Leitfähigkeit verbunden ist.

Erzeugung starker Bindungen zwischen den Partikeln

Während des Sinterns diffundieren Atome über die Grenzen benachbarter Partikel und bilden „Hälse“, die zu starken metallurgischen Bindungen heranwachsen.

Dies ist der Hauptmechanismus zur Steigerung der Festigkeit und Integrität des Materials, wodurch ein spröder Pulververbundkörper in eine langlebige, funktionale Komponente umgewandelt wird.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Poren in einem Material wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch die Beseitigung dieser Hohlräume schafft das Sintern einen kontinuierlicheren Weg für den Energietransfer.

Dies führt zu einer deutlich verbesserten thermischen und elektrischen Leitfähigkeit, eine entscheidende Anforderung für viele Anwendungen in der Elektronik und bei hohen Temperaturen.

Ermöglichung kundenspezifischer Legierungen und Verbundwerkstoffe

Sintern ermöglicht die Diffusion verschiedener Elemente innerhalb des Teils. Pulver verschiedener Metalle, wie Nickel, Kupfer oder Graphit, können vor der Verdichtung gemischt werden.

Während des Erhitzungsprozesses diffundieren diese Elemente in das Basismaterial und erzeugen einzigartige Legierungen und Verbundwerkstoffe mit maßgeschneiderten Eigenschaften, die durch Schmelzen nur schwer zu erreichen wären.

Schlüsselanwendungen, bei denen Sintern glänzt

Die einzigartigen Vorteile des Sinterns machen es zur idealen und manchmal einzigen Wahl für eine Reihe anspruchsvoller Fertigungsszenarien.

Verarbeitung von hochschmelzenden Metallen

Materialien wie Wolfram und Molybdän haben so hohe Schmelzpunkte, dass ihr Schmelzen und Gießen unpraktisch und unerschwinglich teuer ist.

Sintern ermöglicht die Herstellung dichter, fester Teile aus diesen Materialien, ohne dass diese ihren flüssigen Zustand erreichen müssen, was für Produkte wie Industrowerkzeuge und Glühfäden unerlässlich ist.

Kostengünstige Massenproduktion komplexer Teile

Sintern ist äußerst effektiv für die Herstellung großer Mengen von Teilen mit hoher Wiederholgenauigkeit und Genauigkeit. Es kann komplexe, nicht bearbeitbare Geometrien in ihrer endgültigen „Endform“ (Net-Shape) erzeugen.

Dies macht oft teure und zeitaufwändige sekundäre Bearbeitungsschritte überflüssig und bietet einen erheblichen Kostenvorteil bei der Skalierung.

Fortschritte in der additiven Fertigung (3D-Druck)

Sintern ist ein Eckpfeiler von Metall-3D-Druckverfahren wie dem selektiven Lasersintern (SLS) und dem Direktsintern von Metall (DMLS).

Bei diesen Methoden sintert ein Laser selektiv Schichten von feinem Metallpulver, um ein Teil von Grund auf aufzubauen, was die Herstellung kundenspezifischer, unglaublich komplizierter Formen ermöglicht, die mit keiner anderen Methode möglich sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Sintern leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, eliminiert es diese selten vollständig. Für Anwendungen, die eine absolute, 100%ige Dichte zur Vermeidung von Brüchen erfordern, können Verfahren wie Schmieden oder Gießen besser geeignet sein. Diese Restporosität kann jedoch ein Vorteil für Anwendungen wie selbstschmierende Lager oder Filter sein.

Vorhersehbare Schrumpfung

Wenn ein Teil während des Sinterns dichter wird, schrumpft es. Diese Schrumpfung ist vorhersagbar und muss bei der anfänglichen Konstruktions- und Werkzeugherstellung präzise berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Prozess- und Materialbeschränkungen

Der Sinterprozess erfordert eine präzise Kontrolle von Temperatur, Zeit und atmosphärischen Bedingungen, um Oxidation zu verhindern und eine ordnungsgemäße Bindung zu gewährleisten. Darüber hinaus sind nicht alle Materialien für das Sintern geeignet, da der Prozess von den spezifischen Diffusionseigenschaften der Atome des Materials abhängt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Sintern der richtige Ansatz ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Sintern ist eine ausgezeichnete Wahl, um Endform-Geometrien mit hoher Wiederholgenauigkeit zu erzielen und den Bedarf an sekundärer Bearbeitung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungsmaterialien wie Wolfram oder Keramiken liegt: Sintern ist oft die einzig praktikable Herstellungsmethode, da es die extremen Temperaturen und Herausforderungen vermeidet, die mit dem Schmelzen verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer Prototypen oder komplizierter Einzelanfertigungen liegt: Der auf Sintern basierende 3D-Druck bietet im Vergleich zu herkömmlichen Fertigungsverfahren eine unvergleichliche Designfreiheit.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale theoretische Festigkeit bei null Porosität zu erreichen: Möglicherweise müssen Sie alternative Verfahren wie Gießen oder Schmieden in Betracht ziehen, da nach dem Sintern eine gewisse Restporosität verbleiben kann.

Indem Sie die Grundprinzipien verstehen, können Sie das Sintern nutzen, um Fertigungsprobleme zu lösen, die sonst außer Reichweite wären.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Erhöhte Festigkeit & Dichte | Reduziert Porosität, erzeugt starke Bindungen zwischen den Partikeln. |

| Verbesserte Leitfähigkeit | Verbessert thermische und elektrische Eigenschaften. |

| Materialvielfalt | Ermöglicht kundenspezifische Legierungen und Verbundwerkstoffe. |

| Kostengünstige Produktion | Ideal für die Massenproduktion komplexer Teile in Endform. |

| Fortschrittliche Fertigung | Kerntechnologie für Metall-3D-Druck (SLS/DMLS). |

Sind Sie bereit, das Sintern für die Projekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche thermische Prozesse wie das Sintern erforderlich sind. Ob Sie neue Materialien entwickeln, komplexe Teile produzieren oder die additive Fertigung vorantreiben – unsere Lösungen gewährleisten Genauigkeit, Wiederholbarkeit und Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Muffelofen für Labor

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Warum einen Rohrofen verwenden? Erzielen Sie überragende Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Bei welcher Temperatur wird Aluminiumoxid aktiviert? Optimale Porosität für Adsorption freischalten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung