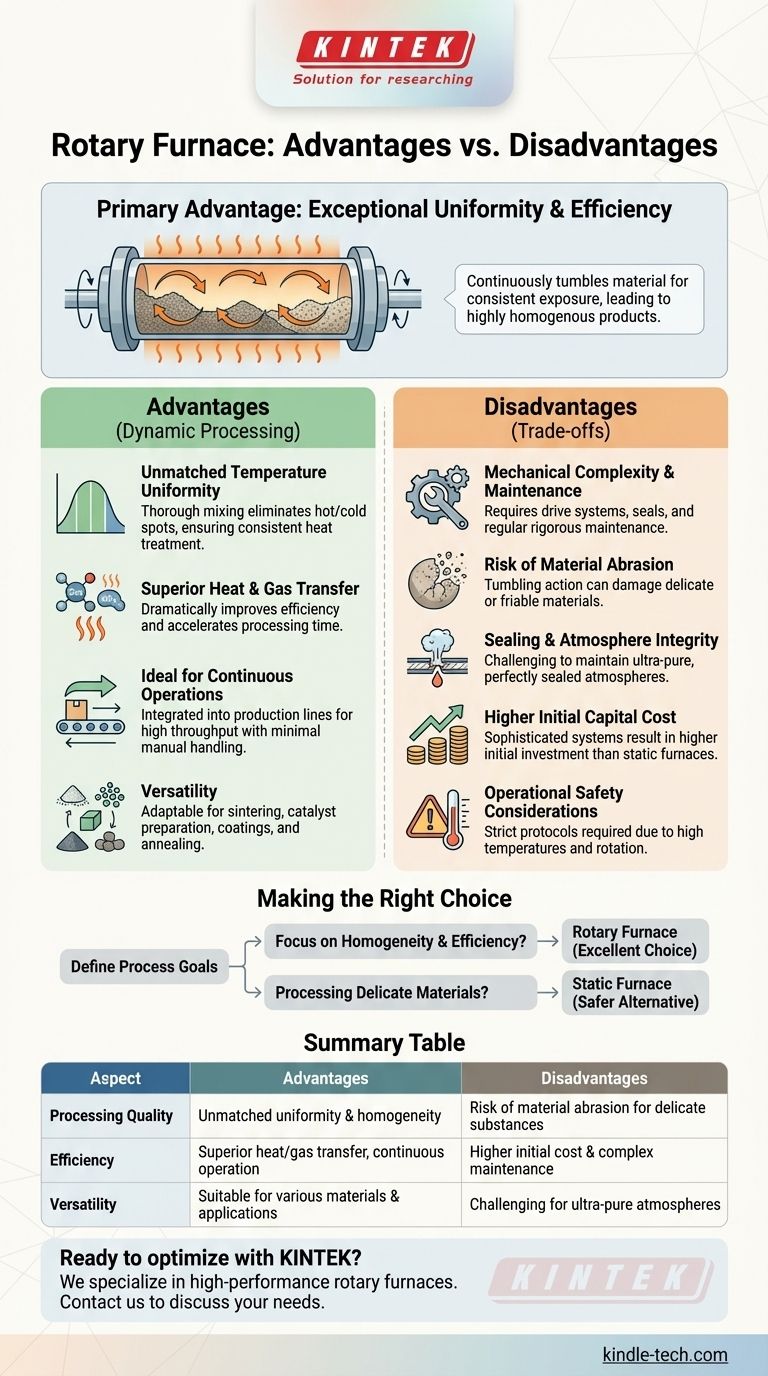

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, Materialien mit außergewöhnlicher Gleichmäßigkeit und Effizienz zu verarbeiten. Durch das kontinuierliche Taumeln des Materials in einem beheizten, rotierenden Rohr wird sichergestellt, dass jedes Partikel gleichmäßig der gewünschten Temperatur und den atmosphärischen Bedingungen ausgesetzt ist, was zu einem sehr homogenen Endprodukt führt.

Ein Drehrohrofen zeichnet sich durch die Herstellung konsistenter Materialien durch dynamisches Mischen und effiziente Wärmeübertragung aus. Dieser betriebliche Vorteil geht jedoch mit dem Kompromiss einer größeren mechanischen Komplexität, des Potenzials für Materialabrieb und strengerer Dichtungsanforderungen im Vergleich zu statischen Ofenkonstruktionen einher.

Die Kernvorteile der dynamischen Verarbeitung

Das einzigartige Rotationsdesign dieser Öfen bietet mehrere deutliche Vorteile gegenüber statischen Alternativen. Diese Vorteile ergeben sich aus dem Grundprinzip, das Material während des thermischen Zyklus in ständiger, sanfter Bewegung zu halten.

Unübertroffene Temperaturgleichmäßigkeit

Die kontinuierliche Rotation und das Taumeln bewirken eine gründliche Durchmischung des Materials. Dies eliminiert lokale heiße oder kalte Stellen, verhindert Temperaturgradienten innerhalb der Charge und gewährleistet eine sehr gleichmäßige Wärmebehandlung für jedes Partikel.

Überragende Wärme- und Gasübertragung

Durch die ständige Exposition der gesamten Oberfläche des Materials verbessert ein Drehrohrofen die Effizienz erheblich. Dies verbessert die Diffusion von Prozessgasen in das Material und beschleunigt die Wärmeübertragung, wodurch oft die gesamte Verarbeitungszeit und der Gasverbrauch reduziert werden.

Ideal für kontinuierliche Operationen

Drehrohröfen sind für den kontinuierlichen Materialfluss konzipiert. Sie können in Produktionslinien integriert werden, bei denen Rohmaterial an einem Ende zugeführt und das verarbeitete Produkt am anderen Ende ausgetragen wird, wodurch die manuelle Handhabung minimiert und der Durchsatz für große Chargen verbessert wird.

Vielseitigkeit über Materialien und Anwendungen hinweg

Diese Technologie ist hochgradig anpassungsfähig und kann Materialien von feinen Pulvern und Granulaten bis hin zu größeren Feststoffen verarbeiten. Sie wird häufig für Anwendungen wie das Sintern von Keramik- und Metallpulvern, die Herstellung von Katalysatoren, die Erzeugung von Oberflächenbeschichtungen und das Glühen von Metallkomponenten eingesetzt.

Verständnis der Kompromisse und Nachteile

Obwohl leistungsstark, ist das Drehrohrofendesign nicht universell optimal. Seine Vorteile gehen mit inhärenten Komplexitäten und Einschränkungen einher, die berücksichtigt werden müssen.

Mechanische Komplexität und Wartung

Die Rotationsbewegung erfordert ein Antriebssystem, Lager und, am wichtigsten, robuste Dichtungen. Diese beweglichen Teile führen zu mehr potenziellen Fehlerquellen und erfordern einen strengeren Wartungsplan im Vergleich zu einem einfacheren statischen Ofen.

Risiko von Materialabrieb

Die Taumelbewegung, die die Gleichmäßigkeit gewährleistet, kann auch ein Nachteil sein. Bei empfindlichen, spröden oder bröseligen Materialien kann diese mechanische Bewegung dazu führen, dass Partikel zerfallen, unerwünschter Staub entsteht oder die Struktur des Produkts beschädigt wird.

Dichtung und Atmosphäreintegrität

Die Aufrechterhaltung einer perfekt kontrollierten, hochreinen Atmosphäre kann in einem Drehrohrofen schwieriger sein. Die dynamischen Dichtungen an den Enden des rotierenden Rohrs müssen robust konstruiert sein, um Leckagen zu verhindern, was eine komplexere Aufgabe ist als das Abdichten einer statischen Kammer.

Höhere anfängliche Kapitalkosten

Die ausgeklügelten mechanischen Systeme, einschließlich Antrieb, Rohr und Dichtungskomponenten, führen in der Regel zu einem höheren Anschaffungspreis als bei einem statischen Kasten- oder Rohrofen ähnlicher Kapazität.

Betriebliche Sicherheitsaspekte

Die Kombination aus hohen Temperaturen, Rotation und potenziellem Druckaufbau erfordert die strikte Einhaltung von Sicherheitsprotokollen. Unsachgemäßer Betrieb kann zu Geräteschäden oder gefährlichen Situationen führen und erfordert gut geschultes Personal.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres Materials, Ihrer Prozessziele und Ihrer betrieblichen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf Produkthomogenität und Effizienz liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, insbesondere für die kontinuierliche Verarbeitung von pulverförmigen oder körnigen Materialien, die vom Mischen profitieren.

- Wenn Sie empfindliche oder abriebempfindliche Materialien verarbeiten: Prüfen Sie sorgfältig, ob die Taumelbewegung Ihr Produkt beeinträchtigt; ein statischer Ofen kann eine sicherere Alternative sein.

- Wenn Ihr Prozess eine ultrareine, perfekt abgedichtete Atmosphäre erfordert: Untersuchen Sie die Dichtungstechnologie des Ofens genau, da die Aufrechterhaltung der Atmosphäreintegrität von Natur aus schwieriger ist als in einem statischen System.

- Wenn Budget und Wartungsfreundlichkeit oberste Priorität haben: Ein statischer Ofen bietet eine einfachere, oft kostengünstigere Lösung, vorausgesetzt, er kann Ihre Qualitätsstandards erfüllen.

Letztendlich ist die Wahl eines Drehrohrofens eine strategische Entscheidung, die eine höhere mechanische Komplexität gegen unübertroffene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung eintauscht.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Verarbeitungsqualität | Unübertroffene Temperaturgleichmäßigkeit und Produkthomogenität | Risiko von Materialabrieb bei empfindlichen oder bröseligen Substanzen |

| Effizienz | Überragende Wärme- und Gasübertragung; ideal für kontinuierliche Operationen | Höhere anfängliche Kapitalkosten und komplexere Wartung |

| Vielseitigkeit | Geeignet für Pulver, Granulate und verschiedene thermische Anwendungen | Schwierig, ultrareine, perfekt abgedichtete Atmosphären aufrechtzuerhalten |

Bereit, Ihre thermische Verarbeitung mit einem Drehrohrofen zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Drehrohröfen, die für überragende Gleichmäßigkeit und Effizienz entwickelt wurden. Ob Sie Keramiken sintern, Katalysatoren herstellen oder Metalle glühen, unsere Lösungen gewährleisten konsistente Ergebnisse und verbesserte Produktivität. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Produktionsprozesse unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung