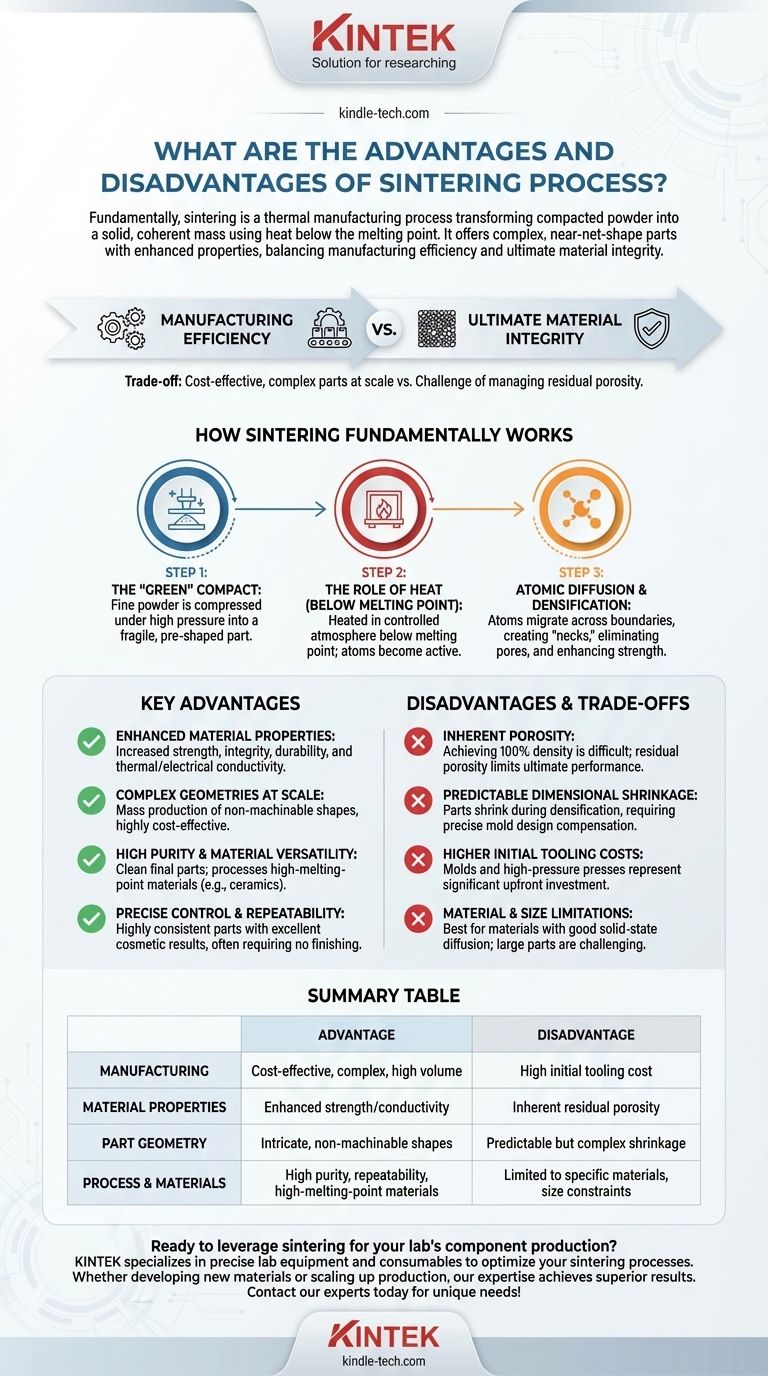

Grundsätzlich ist Sintern ein thermisches Herstellungsverfahren, das ein verdichtetes Pulver mittels Wärme unterhalb des Schmelzpunktes des Materials in eine feste, kohärente Masse umwandelt. Seine Hauptvorteile sind die Fähigkeit, komplexe, endkonturnahe Teile mit verbesserten physikalischen Eigenschaften auf hochgradig wiederholbare und kostengünstige Weise für große Stückzahlen herzustellen. Der Hauptnachteil ist die Herausforderung, die innere Porosität vollständig zu eliminieren, was die ultimative Festigkeit und Dichte im Vergleich zu Teilen, die aus einer Schmelze geformt wurden, einschränken kann.

Der zentrale Kompromiss beim Sintern liegt zwischen Fertigungseffizienz und ultimativer Materialintegrität. Es zeichnet sich durch die Herstellung komplexer Komponenten in großem Maßstab aus, die schwierig oder teuer zu bearbeiten wären, bringt aber die inhärente Herausforderung mit sich, die Restporosität zu managen.

Wie Sintern grundsätzlich funktioniert

Um die Vor- und Nachteile zu verstehen, müssen Sie zunächst den Mechanismus verstehen. Sintern ist ein Prozess der atomaren Diffusion, nicht des Schmelzens.

Der "Grünling"

Der Prozess beginnt mit einem feinen Pulver eines bestimmten Materials, wie z.B. eines Metalls oder einer Keramik. Dieses Pulver wird in einer Matrize unter hohem Druck zu einem zerbrechlichen, vorgeformten Teil, dem sogenannten "Grünling", verpresst.

Die Rolle der Wärme (unterhalb des Schmelzpunktes)

Dieser Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser hohen Temperatur werden die Atome in den Pulverpartikeln hochaktiv.

Atomare Diffusion und Verdichtung

An den Stellen, an denen sich Partikel berühren, beginnen Atome über die Grenzen hinweg zu wandern oder zu diffundieren. Dadurch entstehen "Hälse", die wachsen, die Partikelzentren näher zusammenziehen und die Poren zwischen ihnen allmählich eliminieren. Dieser Prozess, genannt Verdichtung, verleiht dem fertigen Teil seine Festigkeit und verbesserten Eigenschaften.

Wesentliche Vorteile des Sinterprozesses

Der einzigartige Mechanismus des Sinterns führt zu mehreren bedeutenden Fertigungs- und Materialvorteilen.

Verbesserte Materialeigenschaften

Durch die Reduzierung der Porosität und die atomare Bindung von Partikeln verbessert das Sintern die intrinsischen Eigenschaften eines Materials erheblich. Dies führt zu erhöhter Festigkeit, Materialintegrität und Haltbarkeit. Es verbessert auch die thermische und elektrische Leitfähigkeit, da die gebundenen Partikel einen kontinuierlicheren Weg für die Energieübertragung bieten.

Komplexe Geometrien im großen Maßstab

Sintern ermöglicht die Massenproduktion von Teilen mit nicht bearbeitbaren Geometrien. Da die Ausgangsform in einer Form hergestellt wird, können Merkmale, die mit herkömmlichen Schneidwerkzeugen schwierig oder unmöglich zu erzeugen wären, direkt in die Komponente integriert werden. Dies macht es zu einer hochgradig kostengünstigen Methode für große Produktionsmengen.

Hohe Reinheit und Materialvielfalt

Die anfängliche Erhitzungsphase verbrennt restliche Schmierstoffe oder Bindemittel aus der Verdichtungsphase, was zu einem sauberen, hochreinen Endteil führt. Entscheidend ist, dass Sintern, da es unterhalb des Schmelzpunktes arbeitet, eine der wenigen praktikablen Methoden zur Verarbeitung von Materialien mit extrem hohen Schmelzpunkten ist, wie z.B. bestimmte Keramiken und hochschmelzende Metalle.

Präzise Kontrolle und Wiederholbarkeit

Die Wissenschaft hinter dem Sintern ist gut verstanden, was eine präzise Kontrolle über Prozessparameter wie Temperatur, Zeit und Atmosphäre ermöglicht. Diese Kontrolle führt zu hochgradig wiederholbaren und genauen Teilen, die Konsistenz über große Produktionsläufe hinweg mit hervorragenden kosmetischen Ergebnissen gewährleisten, die oft keine Nachbearbeitung erfordern.

Verständnis der Kompromisse und Nachteile

Kein Prozess ist ohne Einschränkungen. Die Hauptnachteile des Sinterns sind direkte Folgen seiner pulverförmigen Natur.

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, ist das Erreichen einer 100%igen Dichte extrem schwierig und oft nicht kommerziell rentabel. Ein gewisses Maß an Restporosität bleibt fast immer bestehen, was als Spannungskonzentrationspunkt wirken und die ultimative mechanische Leistung des Teils im Vergleich zu einem vollständig dichten, geschmiedeten oder gegossenen Äquivalent einschränken kann.

Vorhersehbare Dimensionsschrumpfung

Wenn die Poren eliminiert und das Teil verdichtet wird, schrumpft es unweigerlich. Diese Schrumpfung muss präzise berechnet und im Design der ursprünglichen Form kompensiert werden. Das Management dessen ist ein kritischer und manchmal komplexer Aspekt der Prozessentwicklung.

Höhere anfängliche Werkzeugkosten

Die Formen und Hochdruckpressen, die zur Herstellung der anfänglichen Grünlinge erforderlich sind, stellen eine erhebliche Vorabinvestition dar. Dies macht das Sintern für Kleinserien oder Prototypen weniger wirtschaftlich als Prozesse wie die Bearbeitung.

Material- und Größenbeschränkungen

Der Prozess eignet sich am besten für Materialien, die im festen Zustand gut diffundieren, hauptsächlich bestimmte Metalle, Keramiken und deren Verbundwerkstoffe. Darüber hinaus können sehr große Teile aufgrund der Schwierigkeit, eine gleichmäßige Dichte und Temperatur über ein großes Volumen zu erreichen, eine Herausforderung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Herstellungsverfahrens hängt vollständig von den Prioritäten Ihres Projekts ab. Sintern bietet ein leistungsstarkes Gleichgewicht von Eigenschaften und Wirtschaftlichkeit, wenn es richtig angewendet wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl aufgrund seiner hohen Wiederholbarkeit und Kosteneffizienz für nicht bearbeitbare Formen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Materialdichte und -festigkeit liegt: Sie müssen den Sinterprozess sorgfältig kontrollieren oder alternative Methoden wie Schmieden oder Heißisostatisches Pressen in Betracht ziehen, da Restporosität ein limitierender Faktor sein kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten mit kontrollierter Porosität (z.B. Filter) liegt: Sintern bietet einzigartige Möglichkeiten, spezifische Porositätsgrade zu konstruieren, die mit anderen Methoden schwer zu erreichen sind.

Durch das Verständnis dieser Kernprinzipien können Sie effektiv bestimmen, ob Sintern der optimale Weg ist, um Ihre spezifischen Material- und Fertigungsziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Fertigung | Kostengünstig für komplexe, großvolumige Teile | Hohe anfängliche Werkzeugkosten für Formen/Pressen |

| Materialeigenschaften | Verbesserte Festigkeit, thermische/elektrische Leitfähigkeit | Inhärente Restporosität begrenzt ultimative Festigkeit/Dichte |

| Teilegeometrie | Erzeugt komplizierte, nicht bearbeitbare Formen | Vorhersehbare, aber komplex zu handhabende Dimensionsschrumpfung |

| Prozess & Materialien | Hohe Reinheit, Wiederholbarkeit; funktioniert mit hochschmelzenden Materialien | Beschränkt auf gut diffundierende Materialien; Größenbeschränkungen für große Teile |

Bereit, das Sintern für die Komponentenproduktion Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur Optimierung Ihrer Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion komplexer Teile skalieren, unsere Expertise kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen