Der Hauptvorteil eines Dünnschichtverdampfers ist seine Fähigkeit, hochsensible Materialien schonend zu destillieren, die durch herkömmliche Methoden zerstört würden. Durch die Kombination eines Hochvakuums, einer kurzen Verweilzeit und der mechanischen Bewegung eines dünnen Films ermöglicht er die Reinigung hitzeempfindlicher, viskoser und hochsiedender Verbindungen mit außergewöhnlicher Effizienz und minimaler thermischer Zersetzung.

Im Kern löst ein Dünnschichtverdampfer das Problem der thermischen Zersetzung. Er trennt Moleküle basierend auf ihrer Flüchtigkeit bei Temperaturen, die weit unter ihren normalen Siedepunkten liegen, was ihn zum idealen Werkzeug für die Reinigung wertvoller Materialien macht, die keiner längeren Hitzeeinwirkung standhalten.

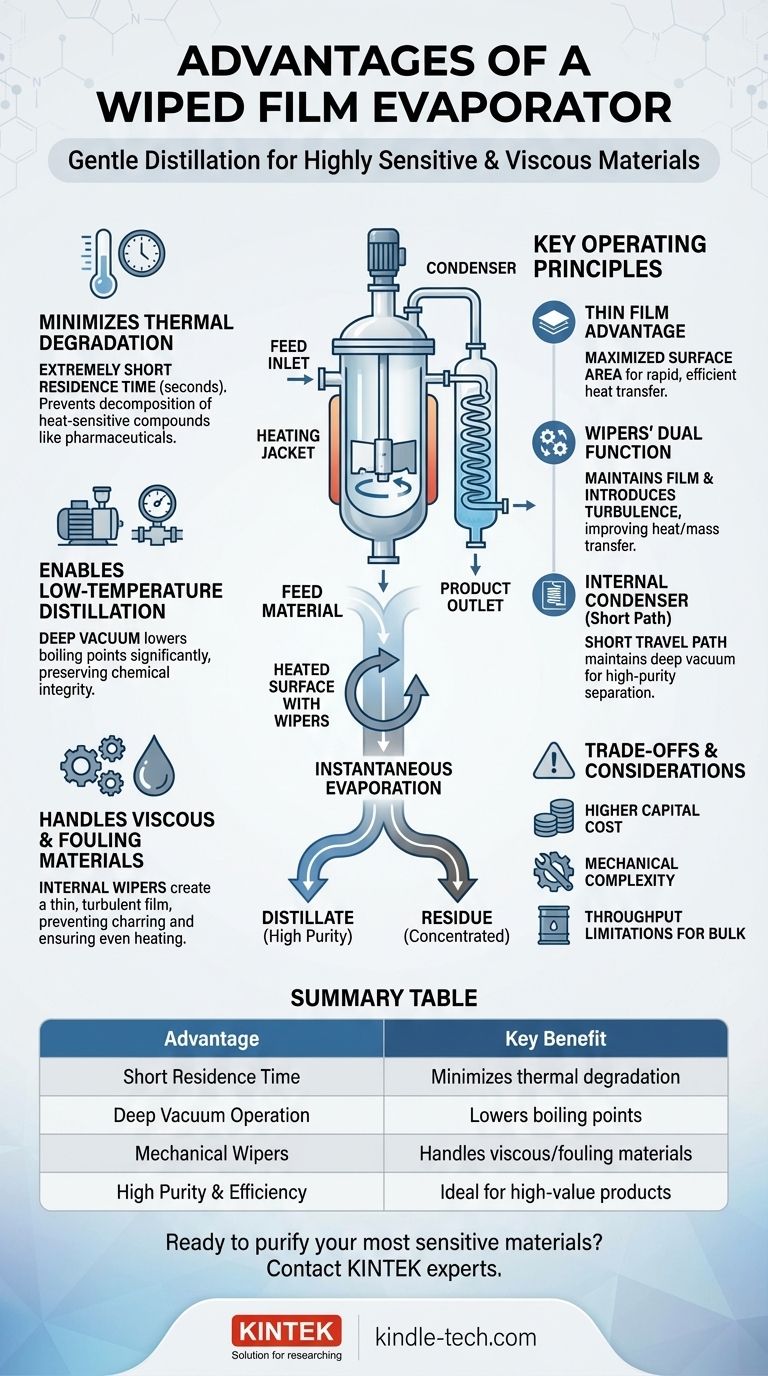

Wie die Dünnschichtverdampfung ein fundamentales Problem löst

Die herkömmliche Destillation erfordert, dass ein Material über längere Zeit erhitzt wird, was komplexe Moleküle beschädigen oder zerstören kann. Die Dünnschichtverdampfung, auch als Dünnschichtdestillation bekannt, wurde speziell entwickelt, um diese Herausforderung zu meistern.

Minimierung der thermischen Zersetzung

Der wichtigste Vorteil ist eine extrem kurze Verweilzeit. Das Material ist nur für wenige Sekunden der erhitzten Oberfläche ausgesetzt.

Diese kurze Einwirkzeit reicht für die meisten hitzeempfindlichen Verbindungen, wie sie in Pharmazeutika oder Spezialölen vorkommen, nicht aus, um sich zu zersetzen.

Ermöglichung der Niedertemperaturdestillation

Dünnschichtsysteme arbeiten unter Tiefvakuum. Die Senkung des Drucks senkt den Siedepunkt einer Substanz drastisch.

Dies ermöglicht die Verdampfung großer Moleküle bei deutlich reduzierten Temperaturen, manchmal Hunderte von Grad unter ihrem atmosphärischen Siedepunkt, wodurch ihre chemische Integrität erhalten bleibt.

Umgang mit viskosen und anbackenden Materialien

Die internen Abstreifer sind ein entscheidender mechanischer Vorteil. Sie verteilen das zugeführte Material kontinuierlich in einem dünnen, turbulenten Film gegen die beheizte Wand.

Diese Aktion gewährleistet eine gleichmäßige Erwärmung und verhindert das Anbacken oder Verkohlen, was ein häufiges Problem bei der Destillation dicker, viskoser oder schlammartiger Substanzen in statischen Systemen ist. Die Abstreifer halten das Material in Bewegung und die Wärmeübertragungsfläche sauber.

Erläuterung der wichtigsten Funktionsprinzipien

Die einzigartigen Vorteile eines Dünnschichtsystems ergeben sich direkt aus seiner ausgeklügelten Konstruktion, bei der jede Komponente einem bestimmten Zweck dient, um eine schonende Trennung zu ermöglichen.

Die Rolle des dünnen Films

Durch die Verteilung des Materials in einer dünnen Schicht erhöht das System das Verhältnis von Oberfläche zu Volumen drastisch.

Diese maximierte Oberfläche ermöglicht eine unglaublich schnelle und effiziente Wärmeübertragung, was wiederum zur sofortigen Verdampfung der Zielverbindungen führt.

Die Doppelfunktion der Abstreifer

Die Abstreifer erfüllen gleichzeitig zwei Aufgaben. Erstens erzeugen und erhalten sie den dünnen Film.

Zweitens führen sie Turbulenzen in den Film ein, was die Oberflächenschicht ständig erneuert und sowohl die Wärme- als auch die Stoffübertragungseffizienz erheblich verbessert, indem flüchtige Moleküle von der Flüssigkeit weggetrieben werden.

Der interne Kondensator

Bei einer spezifischen Konfiguration, bekannt als Kurzwegdestillation, befindet sich der Kondensator im Inneren des Verdampferkörpers, nur wenige Zentimeter von der beheizten Wand entfernt.

Dieser kurze Weg verhindert, dass die verdampften Moleküle miteinander kollidieren und wieder kondensieren, bevor sie die Sammelfläche erreichen, was entscheidend ist, um ein Tiefvakuum aufrechtzuerhalten und eine hochreine Trennung in einem einzigen Durchgang zu erreichen.

Verständnis der Kompromisse

Obwohl die Dünnschichttechnologie leistungsstark ist, ist sie nicht universell einsetzbar. Ihre Spezialisierung bringt spezifische Überlegungen mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Höhere Kapitalkosten

Diese Systeme sind mechanisch komplex und umfassen Präzisions-Drehteile, Vakuumsysteme und robuste Dichtungen.

Folglich sind die Anfangsinvestitionen für einen Dünnschichtverdampfer erheblich höher als für einfachere Batch-Destillationsanlagen wie einen Rotationsverdampfer oder einen einfachen Erlenmeyerkolben.

Mechanische Komplexität und Wartung

Das Vorhandensein beweglicher Teile – der Abstreiferkorb, der Motor und die Vakuumdichtungen – führt zu potenziellen Fehlerquellen.

Diese Komponenten erfordern regelmäßige Wartung und eventuellen Austausch, was die langfristigen Betriebskosten und die Komplexität im Vergleich zu statischen Destillationsapparaturen erhöht.

Durchsatzbeschränkungen für Massenchemikalien

Obwohl sie für hochwertige Produkte sehr effizient sind, sind Dünnschichtsysteme im Allgemeinen nicht für den massiven Durchsatz ausgelegt, der in der Massenchemikalienproduktion erforderlich ist.

Für die Trennung von Millionen von Gallonen einfacher Lösungsmittel sind andere Technologien wie Fallfilm- oder Rektifikationskolonnen in großem Maßstab oft wirtschaftlicher.

Wann Sie einen Dünnschichtverdampfer wählen sollten

Die Auswahl dieser Technologie hängt vollständig von der Beschaffenheit Ihres Materials und Ihrem Endziel ab. Es ist ein Präzisionswerkzeug für anspruchsvolle Trennungen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung hitzeempfindlicher Verbindungen liegt: Ein Dünnschichtsystem ist aufgrund seiner Kombination aus Niedertemperaturbetrieb und minimaler Hitzeeinwirkzeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung viskoser oder anbackender Materialien liegt: Die mechanische Wirkung der Abstreifer macht es zu einer der wenigen praktikablen Methoden für die kontinuierliche Destillation ohne Verstopfung oder Zersetzung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Reinheit eines hochsiedenden Öls in einem einzigen Durchgang zu erzielen: Das Kurzwegdesign, das unter Tiefvakuum arbeitet, bietet eine unvergleichliche Trenneffizienz für diese Anwendungen.

Letztendlich ermöglicht die Dünnschichtverdampfung die Reinigung von Materialien, die zuvor als nicht destillierbar galten.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kurze Verweilzeit | Minimiert die thermische Zersetzung empfindlicher Materialien. |

| Tiefvakuum-Betrieb | Senkt die Siedepunkte und ermöglicht die Niedertemperaturdestillation. |

| Mechanische Abstreifer | Verarbeitet viskose Materialien, verhindert Anbacken und gewährleistet gleichmäßige Erwärmung. |

| Hohe Reinheit & Effizienz | Ideal für hochwertige Produkte wie Pharmazeutika und Spezialöle. |

Bereit, Ihre empfindlichsten Materialien zu reinigen?

Wenn Sie mit hitzeempfindlichen Verbindungen, viskosen Ölen oder hochsiedenden Substanzen arbeiten, kann ein KINTEK Dünnschichtverdampfer die sanfte, effiziente Trennung bieten, die Sie benötigen. Unsere Laborgeräte sind darauf ausgelegt, Ihre schwierigsten Reinigungsaufgaben zu bewältigen und gleichzeitig die Produktintegrität zu wahren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Dünnschichtverdampfer die Fähigkeiten Ihres Labors erweitern und Ihre wertvollen Produkte schützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampfungsschale für organische Substanz

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur