Kurz gesagt, die Hauptvorteile des Glühens bestehen darin, innere Spannungen abzubauen, die Duktilität und Bearbeitbarkeit eines Materials zu erhöhen und seine Härte zu reduzieren. Diese grundlegende Wärmebehandlung „setzt“ die innere Struktur eines Metalls effektiv zurück, nachdem es durch Fertigungsprozesse gehärtet oder beansprucht wurde, wodurch es einfacher zu bearbeiten und im Betrieb zuverlässiger wird.

Der Hauptzweck des Glühens besteht nicht nur darin, die Eigenschaften eines Metalls zu verändern, sondern auch darin, die unerwünschten Nebenwirkungen der Fertigung rückgängig zu machen. Es macht ein Material einheitlicher, stabiler und vorhersehbarer für die Weiterverarbeitung oder seine endgültige Anwendung.

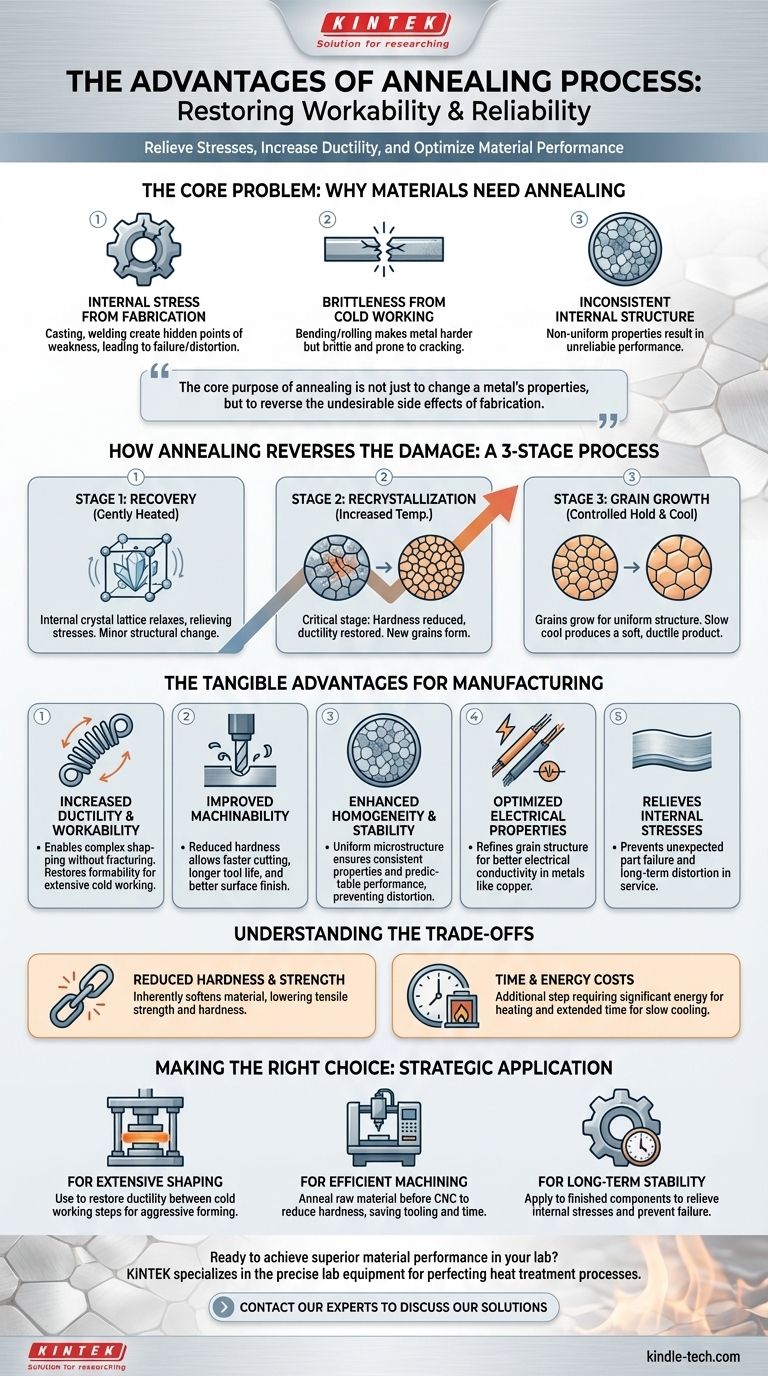

Das Kernproblem: Warum Materialien geglüht werden müssen

Fertigungsprozesse wie Gießen, Bearbeiten und Kaltverformen sind für die Formgebung von Metall unerlässlich, führen aber zu erheblichen inneren Problemen. Das Glühen ist die Lösung für diese induzierten Fehler.

Innere Spannungen durch Fertigung

Prozesse wie Gießen, Schleifen oder Schweißen können immense innere Spannungen in einem Material erzeugen. Diese verborgenen Spannungen sind Schwachstellen, die im Laufe der Zeit zu unerwartetem Teileversagen oder Verformungen führen können.

Die Sprödigkeit der Kaltverformung

Das Biegen, Walzen oder Ziehen eines Metalls bei Raumtemperatur (Kaltverformung) macht es härter und fester. Dies hat jedoch seinen Preis: Es reduziert die Duktilität des Materials erheblich, wodurch es spröde wird und bei weiteren Bearbeitungsversuchen zum Reißen neigt.

Inkonsistente innere Struktur

Die Fertigung kann auch zu einer nicht gleichmäßigen oder „inhomogenen“ inneren Struktur führen. Dieser Mangel an Konsistenz bedeutet, dass die Eigenschaften des Materials von Punkt zu Punkt variieren können, was seine Leistung unzuverlässig macht.

Wie das Glühen den Schaden rückgängig macht

Der Glühprozess ist eine kontrollierte Wärmebehandlung in drei Stufen, die darauf ausgelegt ist, die innere Kristallstruktur des Metalls systematisch zu reparieren.

Stufe 1: Erholung

Wenn das Material sanft erhitzt wird, ermöglicht die erste Stufe dem inneren Kristallgitter, sich zu entspannen. Dies löst die während der Fertigung induzierten inneren Spannungen, ohne die größere Struktur des Materials wesentlich zu verändern.

Stufe 2: Rekristallisation

Wenn die Temperatur einen bestimmten Punkt erreicht, werden die alten, verformten und fehlerhaften Körner ersetzt. Neue, spannungsfreie Körner beginnen sich zu bilden, ein Prozess, der als Rekristallisation bezeichnet wird. Dies ist die kritische Phase, in der die Härte reduziert und die Duktilität wiederhergestellt wird.

Stufe 3: Kornwachstum

Nach der Rekristallisation ermöglicht das Halten des Materials bei Glühtemperatur das Wachstum der neuen Körner. Durch sorgfältige Kontrolle der Heizzeit und der anschließenden Abkühlrate können Ingenieure die endgültige Korngröße beeinflussen, um spezifische mechanische Eigenschaften zu erzielen. Eine langsame Abkühlung ist unerlässlich, um ein weiches, duktiles Endprodukt zu erhalten.

Die spürbaren Vorteile für die Fertigung

Durch die Reparatur der inneren Struktur bietet das Glühen klare, praktische Vorteile, die für die moderne Produktion von entscheidender Bedeutung sind.

Erhöhte Duktilität und Bearbeitbarkeit

Der bedeutendste Vorteil ist die Wiederherstellung der Duktilität. Ein geglühtes Material kann gebogen, gedehnt oder in komplexe Formen gebracht werden, ohne zu brechen, was umfangreiche Kaltverformungen ermöglicht, die sonst unmöglich wären.

Verbesserte Bearbeitbarkeit

Ein Material mit reduzierter Härte und gelösten inneren Spannungen lässt sich viel einfacher bearbeiten. Dies führt zu schnelleren Schnittgeschwindigkeiten, längerer Werkzeugstandzeit und einer besseren Oberflächengüte, was die Herstellungskosten direkt senkt.

Verbesserte Homogenität und Stabilität

Das Glühen erzeugt eine gleichmäßigere, homogenere Mikrostruktur. Dies stellt sicher, dass die Materialeigenschaften im gesamten Bauteil konsistent sind, verhindert Verformungen während nachfolgender Wärmebehandlungen und garantiert eine vorhersagbare Leistung.

Optimierte elektrische Eigenschaften

Bei bestimmten Metallen, insbesondere Kupfer, kann das Glühen die Kornstruktur so verfeinern, dass die elektrische Leitfähigkeit verbessert wird. Dies ist ein entscheidender Vorteil bei der Herstellung hochwertiger Kabel und elektrischer Komponenten.

Die Abwägungen verstehen

Obwohl das Glühen sehr vorteilhaft ist, ist es keine universelle Lösung und erfordert wichtige Überlegungen.

Reduzierte Härte und Festigkeit

Das Hauptziel des Glühens ist das Erweichen eines Materials. Dieser Prozess reduziert inhärent die Zugfestigkeit und Härte des Materials, was für die Endanwendung unerwünscht sein kann, wenn eine hohe Festigkeit erforderlich ist.

Zeit- und Energiekosten

Das Glühen ist ein zusätzlicher Fertigungsschritt. Es erfordert erhebliche Energie, um das Material im Ofen zu erhitzen, und kann lange dauern, insbesondere während der langsamen Abkühlphase, was die Gesamtproduktionskosten und die Vorlaufzeit erhöht.

Prozesskontrolle ist entscheidend

Die Wirksamkeit des Glühens hängt vollständig von der präzisen Kontrolle von Temperatur und Abkühlraten ab. Eine unsachgemäße Durchführung kann zu unerwünschten Ergebnissen führen, wie z. B. übermäßigem Kornwachstum, das die Materialeigenschaften beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Glühens erfordert die Abstimmung des Prozesses auf Ihr spezifisches Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf der umfangreichen Formgebung liegt: Verwenden Sie das Glühen, um die Duktilität zwischen den Kaltverformungsschritten wiederherzustellen, was eine aggressivere Umformung ohne Rissgefahr ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der effizienten Bearbeitung liegt: Glühen Sie das Rohmaterial, bevor es die CNC-Maschine erreicht, um die Härte zu reduzieren, was Werkzeugkosten und Produktionszeit spart.

- Wenn Ihr Hauptaugenmerk auf der Langzeitstabilität liegt: Wenden Sie einen Glühprozess an, um innere Spannungen in fertigen Bauteilen abzubauen und so Verformungen oder vorzeitiges Versagen im Betrieb zu verhindern.

Letztendlich ist das Glühen ein leistungsstarkes Werkzeug, um ein beanspruchtes, sprödes und unbrauchbares Material in einen stabilen, duktilen und vorhersehbaren Fertigungsfaktor zu verwandeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Löst innere Spannungen | Verhindert Teileversagen und Verformung. |

| Erhöht Duktilität & Bearbeitbarkeit | Ermöglicht weitere Kaltverformung ohne Rissbildung. |

| Verbessert die Bearbeitbarkeit | Verlängert die Werkzeugstandzeit und senkt die Produktionskosten. |

| Verbessert die Homogenität | Erzeugt gleichmäßige, vorhersagbare Materialeigenschaften. |

| Optimiert elektrische Eigenschaften | Verbessert die Leitfähigkeit bei Metallen wie Kupfer. |

Bereit, eine überlegene Materialleistung in Ihrem Labor zu erzielen?

Der Glühprozess ist entscheidend für die Gewährleistung der Materialzuverlässigkeit, erfordert jedoch eine präzise Temperaturkontrolle, um wirksam zu sein. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die benötigt werden, um Ihre Wärmebehandlungsprozesse zu perfektionieren.

Wir liefern die zuverlässigen Werkzeuge, die Ihnen helfen, die Bearbeitbarkeit wiederherzustellen, die Bearbeitbarkeit zu verbessern und die Langzeitstabilität Ihrer Materialien zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre