Im Wesentlichen zeichnet sich die chemische Gasphasenabscheidung (CVD) dadurch aus, dass sie hochgleichmäßige, langlebige und hochreine Beschichtungen auf einer Vielzahl von Materialien erzeugt, selbst auf solchen mit komplexen Formen und Innenflächen. Ihre Hauptvorteile ergeben sich aus ihrem Nicht-Sichtlinien-Charakter, bei dem ein Vorläufergas jede freiliegende Oberfläche eines Substrats erreichen und darauf reagieren kann, wodurch eine perfekt konforme Schicht mit anpassbaren Eigenschaften gewährleistet wird.

Die wahre Stärke der CVD liegt in ihrer Fähigkeit, Oberflächen auf molekularer Ebene zu gestalten. Es ist nicht nur eine Beschichtungsmethode; es ist ein Herstellungsprozess, der funktionale, hochleistungsfähige Filme mit außergewöhnlicher Gleichmäßigkeit selbst auf den kompliziertesten Komponenten aufbaut – eine Leistung, die Methoden mit Sichtlinie nicht erreichen können.

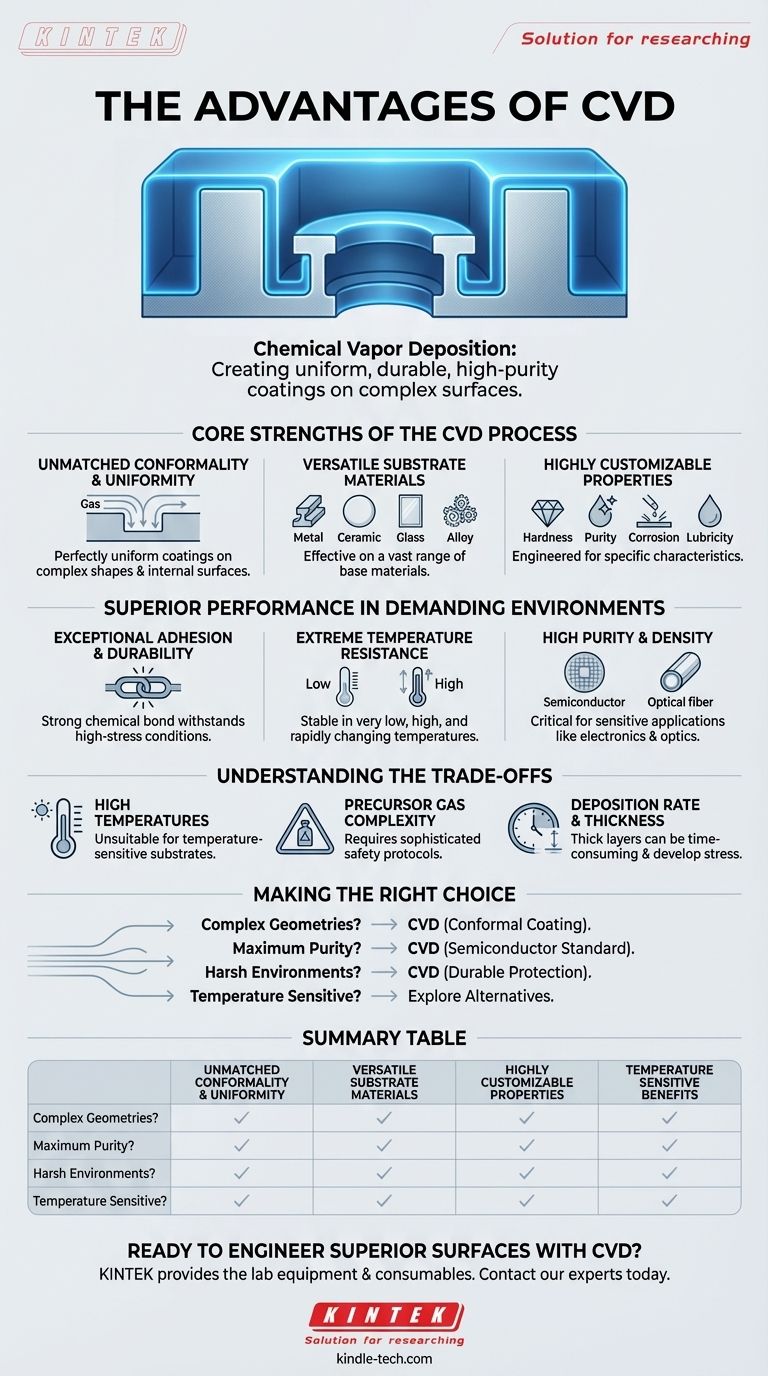

Die Kernstärken des CVD-Prozesses

CVD wird gewählt, wenn die Leistung und Integrität der Beschichtung von größter Bedeutung sind. Ihre Vorteile sind keine isolierten Vorteile, sondern eine Kombination von Faktoren, die die Herstellung überlegener Filme für anspruchsvolle Anwendungen ermöglichen.

Unübertroffene Konformität und Gleichmäßigkeit

Im Gegensatz zu Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD) ist CVD nicht durch die Geometrie eingeschränkt. Das Vorläufergas strömt in die Abscheidungskammer und umgibt das Substrat vollständig.

Dies ermöglicht es dem Gas, in innere Hohlräume, scharfe Ecken und komplexe Oberflächenmerkmale einzudringen, was zu einer perfekt gleichmäßigen und konformen Beschichtung führt. Dies ist entscheidend für Teile wie Halbleiterwafer, medizinische Implantate und Präzisionsmotorkomponenten.

Vielseitigkeit bei Substratmaterialien

CVD ist nicht auf einen einzigen Typ von Basismaterial beschränkt. Der Prozess kann angepasst werden, um Beschichtungen auf eine breite Palette von Substraten aufzutragen.

Dazu gehören Metalle, Metalllegierungen, Keramiken und sogar Glas. Diese Flexibilität macht es zu einem wertvollen Werkzeug in vielen Branchen, von der Luft- und Raumfahrt bis zur Elektronik.

Hochgradig anpassbare Filmeigenschaften

Die endgültigen Eigenschaften der Beschichtung werden durch die Chemie des Vorläufergases bestimmt. Dies gibt Ingenieuren enorme Kontrolle über das Ergebnis.

Durch die Auswahl oder Optimierung des Gases kann der resultierende Film für spezifische Eigenschaften wie hohe Reinheit, extreme Härte, chemische Inertheit, Korrosionsbeständigkeit oder hohe Schmierfähigkeit entwickelt werden.

Überlegene Leistung in anspruchsvollen Umgebungen

Ein Hauptgrund für die Wahl von CVD ist seine Fähigkeit, Beschichtungen herzustellen, die unter rauen Bedingungen überleben und funktionieren, bei denen andere Beschichtungen versagen würden.

Außergewöhnliche Haftung und Haltbarkeit

Der CVD-Prozess bildet eine starke, dauerhafte chemische Bindung zwischen der Beschichtung und dem Substratmaterial.

Dies stellt sicher, dass die Beschichtung intakt und funktionsfähig bleibt, selbst in Umgebungen mit hoher Beanspruchung oder wenn sich das darunter liegende Substrat biegt, verformt oder Vibrationen ausgesetzt ist.

Extreme Temperaturbeständigkeit

CVD-Beschichtungen sind für ihre ausgezeichnete thermische Stabilität bekannt.

Sie können sowohl extrem niedrigen als auch sehr hohen Temperaturen sowie extremen und schnellen Temperaturwechseln standhalten, ohne sich vom Substrat zu zersetzen oder abzulösen.

Hohe Reinheit und Dichte

Der Prozess ist in der Lage, Filme mit außergewöhnlich hoher Reinheit und Dichte herzustellen.

Diese Eigenschaft ist bei Anwendungen wie der Herstellung von Halbleitern und Glasfasern nicht verhandelbar, wo selbst winzige Verunreinigungen zu katastrophalem Versagen führen können.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Eigenschaften ist entscheidend für eine fundierte Entscheidung. Der Hauptkompromiss ist die Prozessumgebung selbst.

Die Anforderung hoher Temperaturen

CVD ist im Grunde ein Hochtemperaturprozess, der oft erfordert, dass das Substrat erheblich erhitzt wird, um die notwendigen chemischen Reaktionen auszulösen.

Dies kann ein großes Hindernis sein, da der Prozess für temperaturempfindliche Substrate wie bestimmte Polymere oder vorgesinterte Metalllegierungen, die durch die Hitze beschädigt würden, ungeeignet ist.

Komplexität der Vorläufergase

Die Ausgangsmaterialien für CVD sind reaktive Gase, die giftig, korrosiv oder brennbar sein können.

Der Umgang mit diesen Vorläufern erfordert hochentwickelte Sicherheitsprotokolle und Ausrüstung, was die Komplexität und die Kosten des Prozesses erhöht.

Abscheidungsrate und Dicke

Obwohl theoretisch in der Lage, sehr dicke Schichten aufzubauen, kann die Abscheidungsrate eine praktische Einschränkung darstellen.

Der Aufbau einer dicken Beschichtung kann zeitaufwendig und teuer sein. Darüber hinaus können sich sehr dicke Filme manchmal innere Spannungen entwickeln, die die Leistung beeinträchtigen können, was eine sorgfältige Prozesskontrolle erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig vom Hauptziel Ihres Projekts ab. CVD bietet spezifische Lösungen für unterschiedliche technische Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Fähigkeit zur konformen Beschichtung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmreinheit für die Elektronik liegt: CVD ist der Industriestandard für die Herstellung der dichten, ultrareinen Filme, die für Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit in rauen thermischen oder chemischen Umgebungen liegt: Die Kombination aus starker Haftung und anpassbarer Beständigkeit von CVD macht es ideal für Schutzbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie sollten Niedertemperaturalternativen in Betracht ziehen, da die hohe Hitze eines Standard-CVD-Prozesses das Substrat beschädigen kann.

Letztendlich ist die Entscheidung für CVD eine Entscheidung, die die Gleichmäßigkeit, Reinheit und Leistung der Beschichtung auf Komponenten priorisiert, bei denen ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Konformität | Perfekt gleichmäßige Beschichtungen auf komplexen Formen und Innenflächen |

| Vielseitige Substratverträglichkeit | Wirksam auf Metallen, Keramiken, Glas und Legierungen |

| Anpassbare Filmeigenschaften | Entwickelt für Härte, Reinheit, Korrosionsbeständigkeit und mehr |

| Außergewöhnliche Haftung & Haltbarkeit | Starke chemische Bindung hält hohen Belastungen und rauen Umgebungen stand |

| Hohe Reinheit & Dichte | Ideal für Halbleiter und Glasfasern, bei denen Reinheit entscheidend ist |

Bereit, überlegene Oberflächen mit CVD zu gestalten?

KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um die Leistungsfähigkeit der chemischen Gasphasenabscheidung zu nutzen. Ob Sie Halbleiterkomponenten, medizinische Implantate oder langlebige Schutzbeschichtungen entwickeln – unsere Lösungen helfen Ihnen, die hochleistungsfähigen, gleichmäßigen Filme zu erzielen, für die CVD bekannt ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung