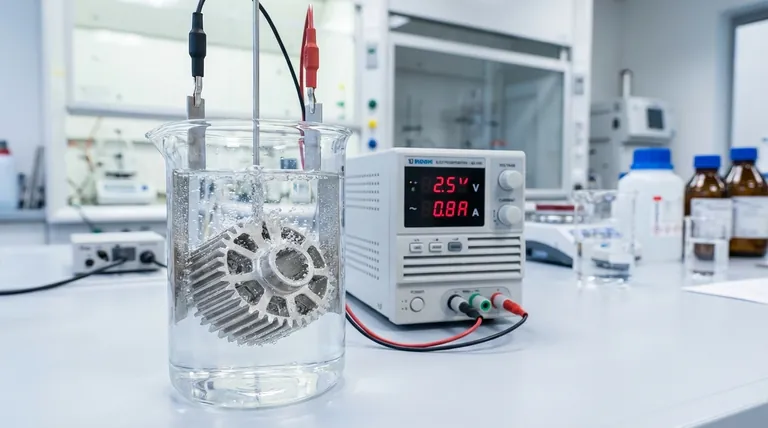

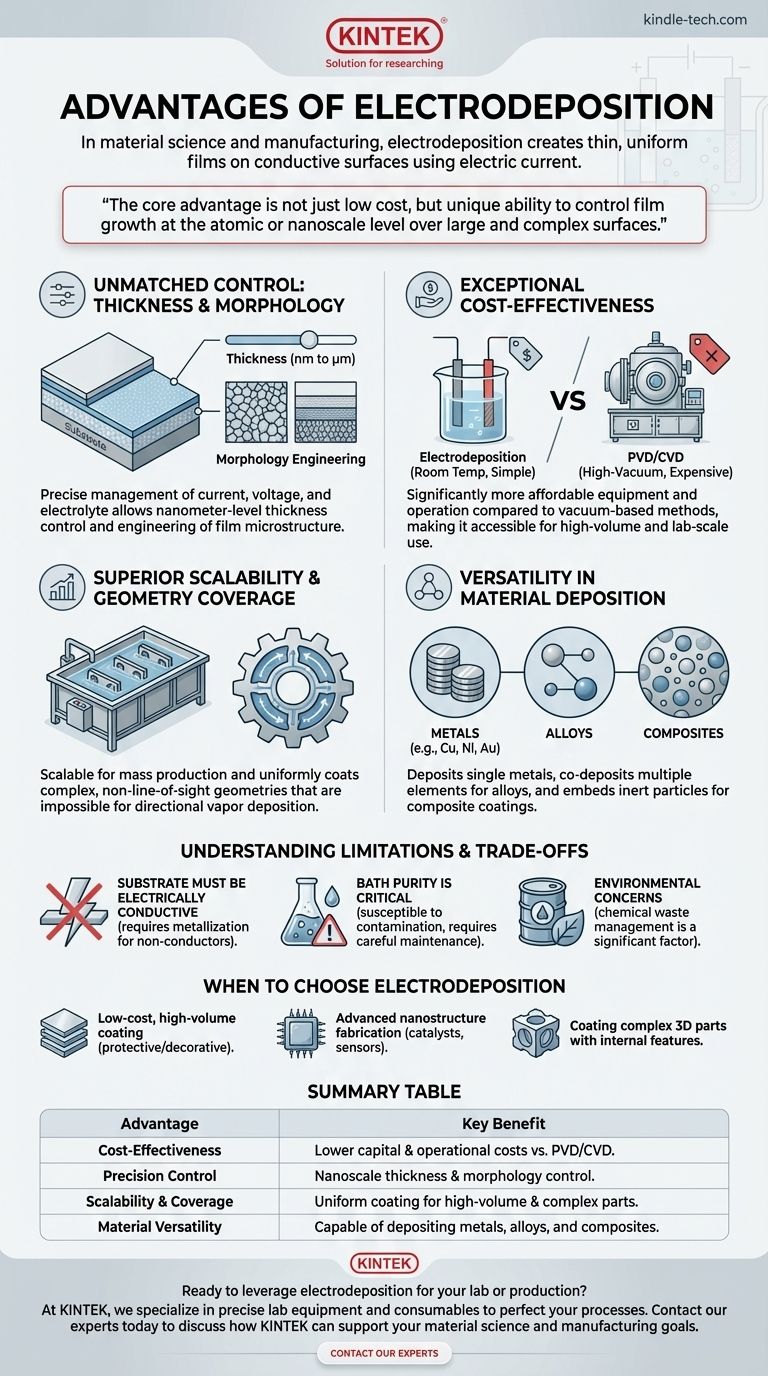

In der Materialwissenschaft und Fertigung bietet die Elektroabscheidung eine einzigartige Kombination aus Präzision, Kosteneffizienz und Skalierbarkeit. Dieser elektrochemische Prozess ermöglicht die Erzeugung dünner, gleichmäßiger Schichten auf einer leitfähigen Oberfläche, indem ein elektrischer Strom durch eine Elektrolytlösung geleitet wird, was die kontrollierte Abscheidung von Materialien wie Metallen, Legierungen und Verbundwerkstoffen ermöglicht.

Der Hauptvorteil der Elektroabscheidung ist nicht nur ihre geringen Kosten, sondern auch ihre einzigartige Fähigkeit, das Schichtwachstum auf atomarer oder nanoskaliger Ebene über große und komplexe Oberflächen zu steuern – eine Fähigkeit, die oft weitaus teureren vakuumbasierten Technologien vorbehalten ist.

Die Kernvorteile der Elektroabscheidung

Die Elektroabscheidung, in industriellen Kontexten oft als Galvanisierung bezeichnet, schöpft ihre Stärke aus der präzisen elektrochemischen Kontrolle, die sie bietet. Diese Kontrolle führt zu mehreren wichtigen Vorteilen für Ingenieure und Forscher.

Unübertroffene Kontrolle über Dicke und Morphologie

Durch sorgfältiges Management von Parametern wie Stromdichte, Spannung und Elektrolytzusammensetzung erhalten Sie direkte Kontrolle über die Abscheidungsrate. Dies ermöglicht die Erzeugung von Schichten mit Dicken von wenigen Nanometern bis zu vielen Mikrometern mit außergewöhnlicher Gleichmäßigkeit.

Bei diesem Prozess geht es nicht nur um die Dicke. Er ermöglicht die Gestaltung der Mikrostruktur der Schicht, oder Morphologie. Sie können nanostrukturierte Schichten erzeugen, die Korngröße steuern und sogar mehrschichtige Strukturen (Nanolaminate) abscheiden, indem Sie die Abscheidungsbedingungen in Echtzeit ändern.

Außergewöhnliche Kosteneffizienz

Im Vergleich zu alternativen Dünnschichtabscheidungsmethoden wie der physikalischen Gasphasenabscheidung (PVD) oder der chemischen Gasphasenabscheidung (CVD) ist die Elektroabscheidung deutlich kostengünstiger. Die benötigte Ausrüstung ist relativ einfach, arbeitet bei oder nahe Raumtemperatur und erfordert keine teuren Hochvakuumkammern.

Diese geringeren Kapital- und Betriebskosten machen sie zu einer zugänglichen Technik sowohl für die industrielle Massenproduktion als auch für die explorative Forschung im Labormaßstab.

Überragende Skalierbarkeit und Geometrieabdeckung

Die Elektroabscheidung ist ein von Natur aus skalierbarer Prozess. Sobald eine Plattierungsbadchemie optimiert ist, kann sie zur gleichzeitigen Beschichtung sehr großer Oberflächenbereiche eingesetzt werden, was sie ideal für die Massenproduktion macht.

Darüber hinaus kann der Prozess, da die Abscheidung aus einem flüssigen Elektrolyten erfolgt, Teile mit komplexen, nicht-sichtbaren Geometrien gleichmäßig beschichten. Er eignet sich hervorragend zum Beschichten von komplizierten Formen, vertieften Bereichen und Innenflächen, die mit gerichteten Gasphasenabscheidungstechniken nicht erreichbar sind.

Vielseitigkeit bei der Materialabscheidung

Obwohl die Technik häufig mit der Abscheidung einzelner Metalle wie Kupfer, Nickel oder Gold in Verbindung gebracht wird, ist sie äußerst vielseitig. Sie kann angepasst werden, um mehrere Elemente gemeinsam abzuscheiden und Legierungen mit spezifischen mechanischen oder chemischen Eigenschaften zu bilden.

Durch das Suspendieren inerter Partikel (wie Keramiken) im Elektrolyten können Sie auch Verbundbeschichtungen bilden, indem Sie die Partikel in die wachsende Metallschicht einbetten, um Eigenschaften wie Verschleißfestigkeit oder Härte zu verbessern.

Verständnis der Einschränkungen und Kompromisse

Keine Technik ist universell überlegen. Um die Elektroabscheidung effektiv zu nutzen, ist es entscheidend, ihre inhärenten Einschränkungen zu verstehen.

Material- und Substratbeschränkungen

Die bedeutendste Einschränkung ist, dass das Substrat elektrisch leitfähig sein muss. Obwohl Techniken existieren, um nicht-leitende Oberflächen (wie Kunststoffe) vor der Beschichtung zu metallisieren, fügt dies dem Prozess einen zusätzlichen, komplexen Schritt hinzu.

Zusätzlich können nur Materialien abgeschieden werden, die erfolgreich aus einer Elektrolytlösung reduziert werden können. Dies schließt viele Materialien aus und kann die Abscheidung hochreaktiver Metalle wie Aluminium oder Titan aus wässrigen Lösungen sehr schwierig oder unmöglich machen.

Reinheit und Badpflege

Das Elektrolytbad ist ein offenes System, das anfällig für Verunreinigungen durch Staub aus der Luft, Anodenauflösungsprodukte und chemischen Abbau ist. Die Aufrechterhaltung der Reinheit und des chemischen Gleichgewichts des Bades ist entscheidend für die Erzielung konsistenter, hochwertiger Abscheidungen.

Ein Versäumnis, die Badchemie ordnungsgemäß zu handhaben, kann zu Verunreinigungen in der fertigen Schicht führen, die deren mechanische, elektrische oder optische Eigenschaften beeinträchtigen können.

Umwelt- und Sicherheitsbedenken

Viele traditionelle und leistungsstarke Plattierungsbäder verwenden saure, alkalische oder toxische Chemikalien. Die Handhabung und Entsorgung dieser chemischen Abfälle sind erhebliche Umwelt- und Kostenfaktoren, die in den Gesamtprozess einbezogen werden müssen.

Wann sollte man die Elektroabscheidung wählen?

Ihre Wahl der Abscheidungstechnologie sollte von Ihrem Endziel bestimmt werden. Die Elektroabscheidung ist in mehreren unterschiedlichen Szenarien die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung in großen Mengen liegt: Die Elektroabscheidung ist unübertroffen für das Aufbringen von schützenden oder dekorativen Metallschichten auf Produkten wie Befestigungselementen, Automobilverkleidungen oder Sanitärarmaturen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Nanostrukturen liegt: Die präzise Kontrolle über Dicke und Morphologie macht sie zu einem leistungsstarken Werkzeug zur Herstellung von Materialien für Katalysatoren, Sensoren oder Batterieelektroden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile liegt: Verwenden Sie die Elektroabscheidung für Komponenten mit internen Kanälen, Gewinden oder komplizierten Oberflächenmerkmalen, bei denen eine gleichmäßige Beschichtung unerlässlich ist.

Letztendlich bietet die Elektroabscheidung eine leistungsstarke und zugängliche Brücke zwischen der Massenfertigung und der Nanotechnik.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kosteneffizienz | Geringere Kapital- und Betriebskosten im Vergleich zu PVD/CVD-Methoden. |

| Präzisionskontrolle | Nanometer-Kontrolle über Dicke und Morphologie für fortschrittliche Materialien. |

| Skalierbarkeit & Abdeckung | Gleichmäßige Beschichtung für die Großserienproduktion und komplexe 3D-Teile. |

| Materialvielseitigkeit | Fähig zur Abscheidung von Metallen, Legierungen und Verbundbeschichtungen. |

Bereit, die Elektroabscheidung für Ihr Labor oder Ihre Produktionslinie zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihrer Elektroabscheidungsprozesse erforderlich sind. Ob Sie fortschrittliche nanostrukturierte Materialien entwickeln oder eine Beschichtungsanwendung für komplexe Teile skalieren, unsere Expertise gewährleistet, dass Sie konsistente, hochwertige Ergebnisse erzielen.

Wir verstehen das kritische Gleichgewicht zwischen Kosten, Präzision und Skalierbarkeit. Lassen Sie uns Ihnen helfen, Ihre Abscheidungsparameter zu optimieren und die Badchemie für überragende Leistung aufrechtzuerhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Ziele in Materialwissenschaft und Fertigung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Platinblechelektrode für Labor- und Industrieanwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wie lauten die empfohlenen Wartungs- und Pflegepraktiken für die In-situ-Raman-Elektrolysezelle? Gewährleistung der Datengenauigkeit und Langlebigkeit der Ausrüstung

- Was ist der anwendbare Temperaturbereich für die Elektrolysezelle vom Typ H und wie wird er gesteuert?

- Wie ist eine H-Typ-Elektrolysezelle mit austauschbarer Membran aufgebaut? Ein Leitfaden zur präzisen elektrochemischen Trennung

- Wie ist das Reinigungsverfahren für eine wiederverwendete In-situ-Raman-Elektrolysezelle? Gewährleistung der analytischen Reinheit für zuverlässige Ergebnisse

- Was sind die Kernfunktionen einer Elektrolysezelle und eines Elektrodensystems bei der MOF-Synthese? Hochreine Filme erzielen

- Was ist die Bedeutung des elektrolytischen Polierens und der Elektrolysezellen bei der Probenvorbereitung von FeCrAl? Enthüllung echter Strukturen.

- Wie beeinflusst das Design einer elektrochemischen Elektrolysezelle die Beschichtungsuniformität? Optimieren Sie Ihre Katalysatoren

- Warum werden Perfluorsulfonsäure (PFSA)-Polymermembranen als Elektrolyte in der PEM-Elektrolyse eingesetzt?