Im Kern bietet die Induktionserwärmung vier Hauptvorteile: Sie ist außerordentlich schnell, bemerkenswert präzise, inhärent sauber und sehr energieeffizient. Im Gegensatz zu herkömmlichen Methoden, die die Oberfläche eines Materials von außen erwärmen, erzeugt die Induktionserwärmung Wärme direkt im Werkstück selbst mithilfe eines starken, berührungslosen Magnetfelds.

Der grundlegende Vorteil der Induktionserwärmung ergibt sich aus einem einzigen Prinzip: kontaktlose, interne Wärmeerzeugung. Dieser einzigartige Mechanismus ist die Quelle für ihre überlegene Geschwindigkeit, Kontrolle und Sauberkeit im Vergleich zu herkömmlichen Flammen- oder Widerstandsheizverfahren.

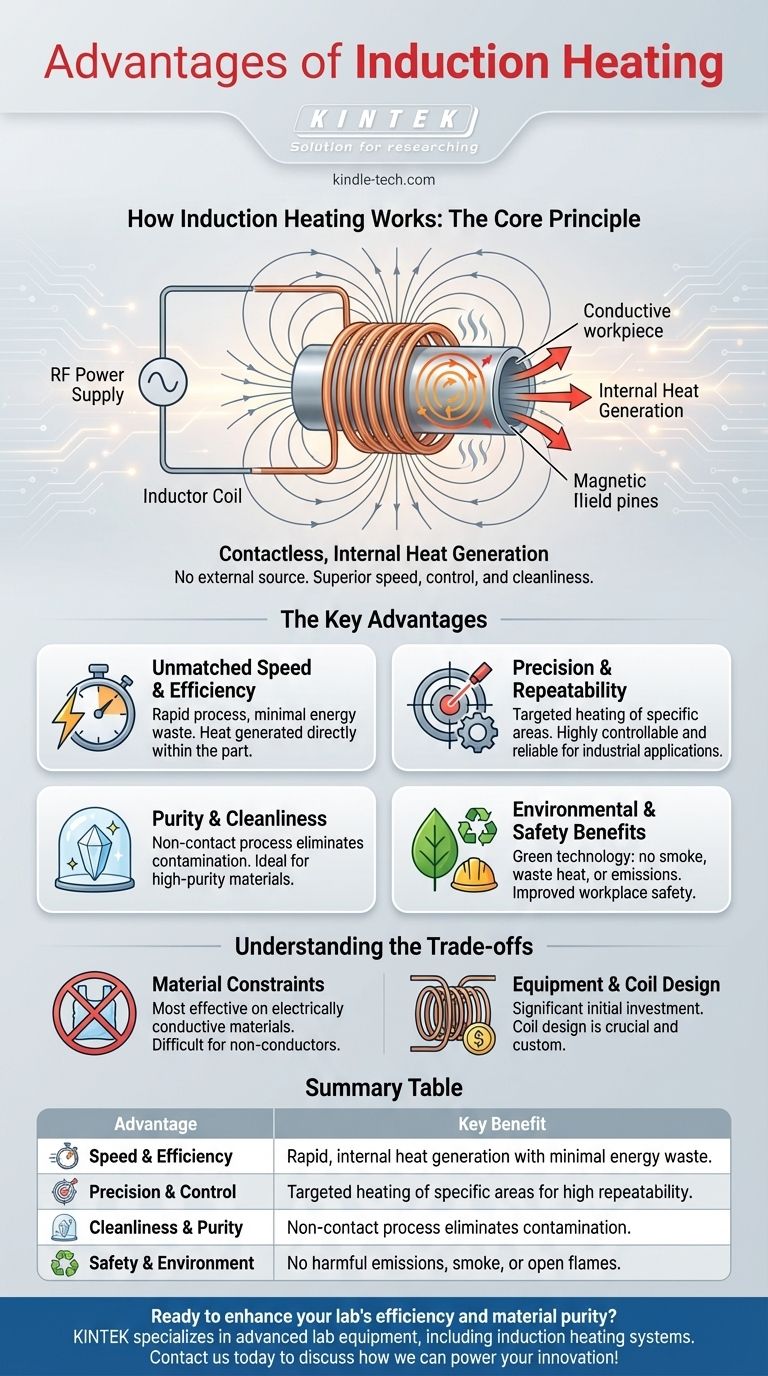

Wie die Induktionserwärmung funktioniert: Das Kernprinzip

Um die Vorteile zu verstehen, müssen wir zunächst den Mechanismus verstehen. Der Prozess ist eine direkte Anwendung elektromagnetischer Prinzipien.

Die Systemkomponenten

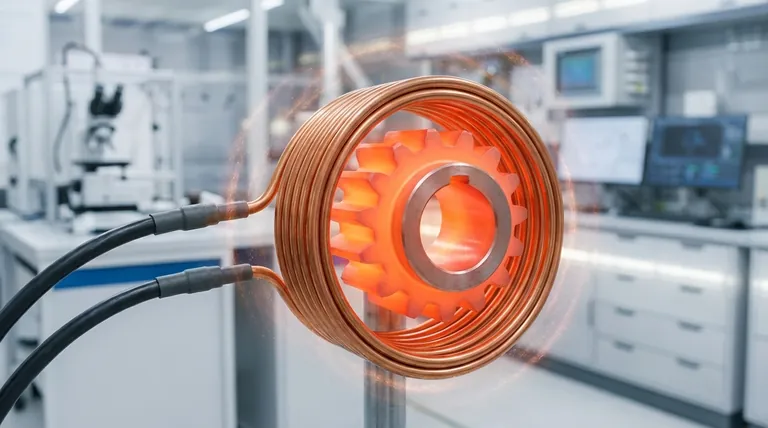

Ein Induktionserwärmungssystem besteht aus drei Hauptteilen: einem HF-Netzteil, das einen Wechselstrom erzeugt, einem Induktor (typischerweise eine Kupferspule) und dem zu erwärmenden Werkstück.

Der elektromagnetische Prozess

Ein Wechselstrom fließt durch die Kupferspule und erzeugt ein sich schnell änderndes Magnetfeld um sie herum. Wenn ein leitfähiges Werkstück in dieses Feld gebracht wird, induziert das Feld elektrische Ströme, sogenannte Wirbelströme, die im Material fließen.

Die Wärmequelle

Der Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt präzise und lokalisierte Wärme. Da dieser Prozess im Material selbst stattfindet, ist keine externe Wärmequelle oder physischer Kontakt erforderlich.

Die wichtigsten Vorteile erklärt

Die einzigartige Physik der Induktionserwärmung führt direkt zu erheblichen betrieblichen Vorteilen in verschiedenen Branchen, von der Metallurgie bis zur Halbleiterfertigung.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Bauteil erzeugt wird, ist der Prozess unglaublich schnell. Es ist nicht nötig zu warten, bis die Wärme von einer externen Quelle geleitet wird. Dies bedeutet auch, dass sehr wenig Energie verschwendet wird, um die umgebende Atmosphäre zu erwärmen, was den Prozess sehr energieeffizient macht.

Präzision und Wiederholbarkeit

Das Magnetfeld kann durch die Gestaltung der Induktorspule präzise gesteuert und geformt werden. Dies ermöglicht die gezielte Erwärmung sehr spezifischer Bereiche eines Teils, während andere Bereiche unberührt bleiben. Dieses Maß an Kontrolle macht den Prozess für industrielle Anwendungen sehr wiederholbar und zuverlässig.

Reinheit und Sauberkeit

Die Induktionserwärmung ist ein berührungsloser Prozess. Das Werkstück kommt niemals mit einer Flamme oder einem Heizelement in Kontakt, wodurch Kontaminationen, die bei anderen Methoden auftreten können, vollständig eliminiert werden. Dies ist entscheidend bei Anwendungen wie dem Czochralski-Kristallwachstum oder dem Schmelzen hochreiner Metalle.

Umwelt- und Sicherheitsvorteile

Als grüne Technologie betrachtet, erzeugt die Induktionserwärmung keinen Rauch, keine Abwärme und keine schädlichen Emissionen. Durch den Verzicht auf eine offene Flamme oder rotglühende Elemente verbessert sie die Arbeitssicherheit erheblich.

Die Kompromisse verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit wird durch die Prinzipien bestimmt, auf denen sie beruht.

Materialbeschränkungen

Die Haupteinschränkung besteht darin, dass die Induktionserwärmung bei elektrisch leitfähigen Materialien am effektivsten ist. Der Prozess beruht auf der Induktion von Wirbelströmen, was bei Nichtleitern wie Kunststoffen oder Keramiken ohne besondere Vorkehrungen schwierig zu erreichen ist.

Ausrüstungs- und Spulendesign

Die anfängliche Investition in ein Festkörper-HF-Netzteil kann erheblich sein. Darüber hinaus hängen die Effizienz und Präzision des Erwärmungsprozesses stark vom Design der Induktorspule ab, die oft an die spezifische Geometrie des Werkstücks angepasst werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizmethode hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Fertigung liegt: Die Geschwindigkeit und präzise Steuerung der Induktionserwärmung bieten beispiellose Konsistenz und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt: Das berührungslose, kontaminationsfreie Verfahren ist unerlässlich für Anwendungen in der Metallurgie und Halbleitertechnik.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Energieeffizienz und der Arbeitssicherheit liegt: Die Induktionserwärmung bietet eine saubere, emissionsfreie Alternative zu auf fossilen Brennstoffen basierenden Heizmethoden.

Letztendlich ermöglicht Ihnen die Induktionserwärmung, Wärme genau dort und genau dann bereitzustellen, wo und wann Sie sie benötigen, ohne Verschwendung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Effizienz | Schnelle, interne Wärmeerzeugung bei minimalem Energieverlust. |

| Präzision & Kontrolle | Gezielte Erwärmung spezifischer Bereiche für hohe Wiederholbarkeit. |

| Sauberkeit & Reinheit | Berührungsloser Prozess eliminiert Kontamination. |

| Sicherheit & Umwelt | Keine schädlichen Emissionen, Rauch oder offene Flammen. |

Sind Sie bereit, die Effizienz und Materialreinheit Ihres Labors mit Induktionserwärmung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionserwärmungssysteme, um den genauen Anforderungen von Laboren in der Metallurgie, der Halbleiterfertigung und der Hochreinheitsverarbeitung gerecht zu werden. Unsere Lösungen liefern die Geschwindigkeit, Kontrolle und Sauberkeit, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Doppelplatten-Heizpresse für Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie sollte eine Platinelektrode vor Gebrauch vorbehandelt werden? Gewährleistung genauer elektrochemischer Messungen

- Wie sollte eine Platinblechelektrode während eines Experiments betrieben werden? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Was ist die wichtigste Richtlinie für das Eintauchen einer Platinelektrode in einen Elektrolyten? Gewährleisten Sie genaue elektrochemische Messungen

- Was sind die Spezifikationen der Platin-Titan-Funktionselektrode? Maximale elektrochemische Leistung

- Wie ist die richtige Nachbehandlungsprozedur für eine Platinblechelektrode? Sichern Sie langfristige Genauigkeit und schützen Sie Ihre Investition