Der Hauptvorteil des Sinterns in der Flüssigphase ist seine Fähigkeit, den Verdichtungsprozess bei niedrigeren Temperaturen im Vergleich zu Festkörpermethoden erheblich zu beschleunigen. Durch die Zugabe einer kleinen Menge einer flüssigkeitsbildenden Komponente schafft der Prozess einen schnellen Transportweg für das Material, wodurch sich die Partikel effizienter anordnen und verbinden können, was zu stärkeren, dichteren Endteilen führt.

Im Kern überwindet das Sintern in der Flüssigphase die langsamen, energieintensiven Einschränkungen der Festkörperdiffusion. Es nutzt strategisch eine temporäre Flüssigkeit als Schmiermittel und Transportmedium, um die Verdichtung schneller, kostengünstiger und effektiver zu erreichen, insbesondere bei anspruchsvollen Materialien.

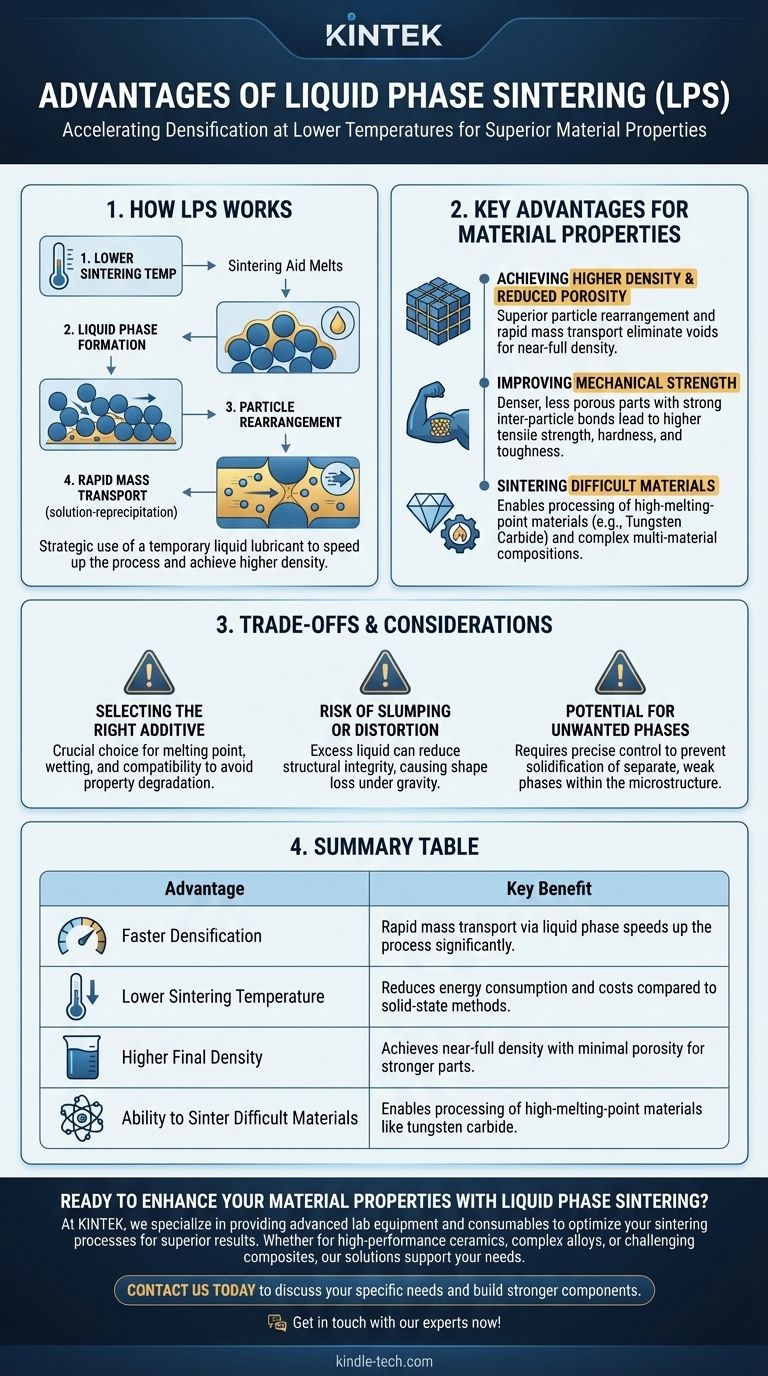

Wie das Sintern in der Flüssigphase grundlegend funktioniert

Um die Vorteile zu verstehen, ist es wichtig, zuerst den Mechanismus zu verstehen. Beim Sintern in der Flüssigphase (LPS) wird ein sekundäres Material (ein Sinterhilfsmittel) hinzugefügt, das einen niedrigeren Schmelzpunkt als das Hauptpulver hat. Beim Erhitzen schmilzt dieser Zusatzstoff und bildet eine Flüssigkeit, die die festen Partikel umhüllt.

Die Rolle der flüssigen Phase

Die Flüssigkeit wirkt als starker Katalysator für den Sinterprozess. Sie fungiert als Bindemittel und Flussmittel, benetzt die Oberflächen der Hauptpulverpartikel und zieht sie durch Kapillarwirkung zusammen.

Senkung der Sintertemperaturen

Da der Sinterzusatz bei einer niedrigeren Temperatur schmilzt als das Hauptmaterial, kann der gesamte Prozess bei reduzierter Temperatur durchgeführt werden. Dies spart erhebliche Energie und Zeit und macht den Herstellungsprozess effizienter und kostengünstiger.

Verbesserung der Partikelanordnung

Die flüssige Phase wirkt effektiv als Schmiermittel für die festen Partikel. Dies ermöglicht es ihnen, aneinander vorbeizugleiten und sich in einer viel dichteren Packungsanordnung einzulagern, was ein entscheidender erster Schritt zur Beseitigung der Porosität ist.

Beschleunigung des Massentransports

Dies ist die wichtigste Funktion. Atome aus den festen Partikeln können sich in der Flüssigkeit lösen, sich schnell durch sie bewegen und dann an den Kontaktstellen (oder „Hälsen“) zwischen anderen Partikeln ausscheiden. Dieser Lösungs- und Wiederabscheidungsprozess ist um Größenordnungen schneller als die Festkörperdiffusion und beschleunigt das Wachstum der Hälse und die Porenbeseitigung dramatisch.

Die wichtigsten Vorteile für Materialeigenschaften

Der einzigartige Mechanismus von LPS führt direkt zu überlegenen Ergebnissen für die Endkomponente und verbessert deren physikalische und mechanische Eigenschaften.

Erreichen höherer Dichte und reduzierter Porosität

Durch die Erleichterung einer überlegenen Partikelanordnung und eines schnellen Massentransports ist LPS außergewöhnlich wirksam bei der Beseitigung der Hohlräume zwischen den Pulverpartikeln. Das Ergebnis ist eine Komponente mit nahezu voller Dichte und minimaler Porosität.

Verbesserung der mechanischen Festigkeit

Ein dichteres, weniger poröses Teil mit fest verbundenen Partikelhalsstellen ist von Natur aus stärker und haltbarer. Dieser Prozess führt zu erheblichen Verbesserungen der Eigenschaften wie Zugfestigkeit, Härte und Zähigkeit.

Sintern schwieriger Materialien

LPS ermöglicht die Verarbeitung von Materialien, die sonst sehr schwer zu sintern sind. Dazu gehören Materialien mit extrem hohen Schmelzpunkten (wie Wolframkarbid) oder komplexe Mehrstoffzusammensetzungen, da die flüssige Phase die Bindung erleichtern kann, wo Festkörpermethoden fehlschlagen oder wirtschaftlich nicht rentabel wären.

Überlegungen und Abwägungen verstehen

Obwohl das Sintern in der Flüssigphase leistungsstark ist, erfordert es eine präzise Steuerung. Es ist keine universell überlegene Lösung und bringt eigene technische Herausforderungen mit sich, die bewältigt werden müssen.

Auswahl des richtigen Zusatzstoffs

Die Wahl des flüssigkeitsbildenden Zusatzstoffes ist entscheidend. Er muss den richtigen Schmelzpunkt haben, das Hauptpulver effektiv benetzen, ohne negativ zu reagieren, und entweder vollständig in das Endteil aufgenommen oder entfernt werden, ohne die Integrität zu beeinträchtigen. Eine falsche Wahl kann die Materialeigenschaften beeinträchtigen.

Risiko des Einsinkens oder der Verformung

Die Verwendung zu vieler flüssiger Zusätze kann dazu führen, dass die Komponente während des Sintervorgangs ihre Form verliert. Die überschüssige Flüssigkeit verringert die strukturelle Integrität des Pulverpresslings und macht ihn anfällig für Einsinken oder Verformung unter seinem eigenen Gewicht.

Möglichkeit unerwünschter Phasen

Der Prozess muss sorgfältig gesteuert werden, um sicherzustellen, dass die flüssige Phase entweder vollständig integriert oder entfernt wird. Andernfalls kann sie als separate, unerwünschte Phase innerhalb der Mikrostruktur des Materials erstarren und potenzielle Schwachstellen verursachen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für das Sintern in der Flüssigphase vom spezifischen Materialsystem und dem gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Produktionsgeschwindigkeit liegt: LPS ist aufgrund seines schnellen Massentransportmechanismus fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt oder komplexen Materialien liegt: LPS bietet einen praktischen und oft notwendigen Weg zur Verdichtung von Materialien, die über Festkörpermethoden nicht realisierbar sind.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit liegt: Das Sintern in der Festphase kann bevorzugt werden, um die Einführung eines sekundären Sinterhilfsmittels zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Formen liegt: LPS bietet erhebliche Vorteile bei Energieeinsparungen, Zykluszeiten und der Fähigkeit, nahezu formgenaue Teile herzustellen.

Durch die Nutzung einer kontrollierten Flüssigphase können Sie viele der inhärenten Einschränkungen der festen Pulvermetallurgie überwinden, um überlegene Komponenten herzustellen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Schnellere Verdichtung | Der schnelle Massentransport durch die Flüssigphase beschleunigt den Prozess erheblich. |

| Niedrigere Sintertemperatur | Reduziert den Energieverbrauch und die Kosten im Vergleich zu Festkörperverfahren. |

| Höhere Enddichte | Erreicht nahezu volle Dichte bei minimaler Porosität für festere Teile. |

| Fähigkeit, schwierige Materialien zu sintern | Ermöglicht die Verarbeitung von Materialien mit hohem Schmelzpunkt wie Wolframkarbid. |

Bereit, Ihre Materialeigenschaften durch Sintern in der Flüssigphase zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Optimierung Ihrer Sinterprozesse erforderlich sind. Ob Sie mit Hochleistungskeramiken, komplexen Metalllegierungen oder anspruchsvollen Verbundwerkstoffen arbeiten, unsere Lösungen helfen Ihnen, überlegene Dichte, Festigkeit und Produktionseffizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, stärkere und zuverlässigere Komponenten zu bauen.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit