Der grundlegende Vorteil des Metallsinterns ist seine Fähigkeit, starke, maßgenaue und komplexe Metallteile in großen Mengen zu geringen Stückkosten herzustellen. Dies wird erreicht, indem feste Komponenten aus Metallpulver unterhalb des Schmelzpunkts des Materials gebildet werden, was den Materialabfall minimiert, den Energieverbrauch senkt und die Herstellung von Formen ermöglicht, die mit herkömmlichem Gießen oder Bearbeiten schwierig oder unmöglich zu erzielen wären.

Sintern ist nicht nur eine kostensparende Alternative; es ist ein transformativer Herstellungsprozess. Es befähigt Ingenieure, Teile basierend auf idealer Funktion und Form zu entwerfen, anstatt durch die Einschränkungen konventioneller subtraktiver oder Schmelztechniken eingeschränkt zu sein.

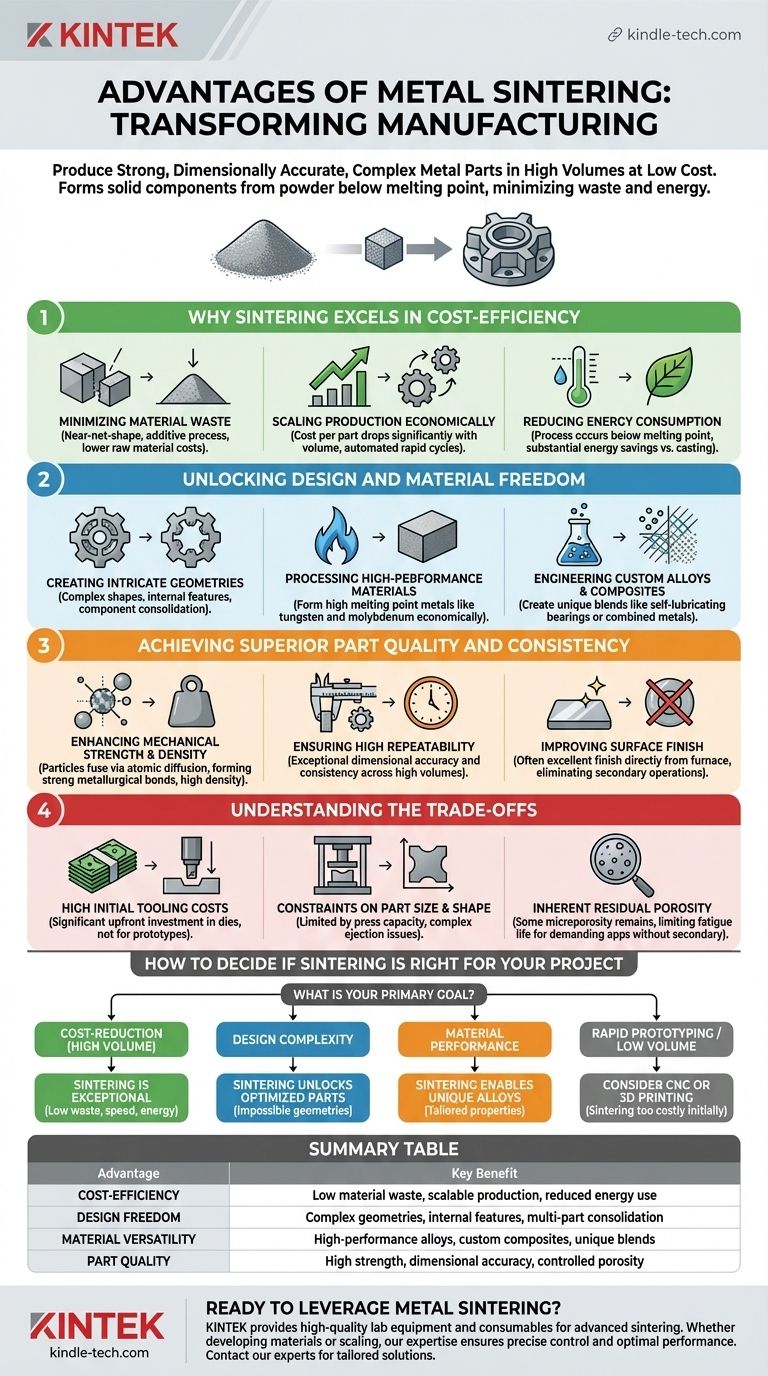

Warum Sintern in Bezug auf Kosteneffizienz überlegen ist

Für viele Projekte hängt die Entscheidung für das Sintern von seinen starken wirtschaftlichen Vorteilen ab, insbesondere wenn das Produktionsvolumen steigt.

Minimierung des Materialabfalls

Die traditionelle "subtraktive" Fertigung, wie z.B. die CNC-Bearbeitung, beginnt mit einem massiven Metallblock und schneidet Material ab, um die endgültige Form zu erzeugen. Dieser Prozess kann erhebliche, oft kostspielige Schrottmaterialien erzeugen.

Sintern ist ein "additiver" oder endkonturnaher Prozess. Es verwendet nur die Menge an Metallpulver, die zur Formung des Teils benötigt wird, wodurch der Abfall drastisch reduziert und die Rohstoffkosten gesenkt werden.

Wirtschaftliche Skalierung der Produktion

Obwohl eine anfängliche Investition in Werkzeuge und Formen erforderlich ist, sinken die Kosten pro Teil erheblich, wenn das Produktionsvolumen steigt.

Die automatisierte und hochgradig wiederholbare Natur des Prozesses ermöglicht schnelle Produktionszyklen, wodurch das Sintern für mittlere bis hohe Stückzahlen weitaus kostengünstiger ist als die Bearbeitung.

Reduzierung des Energieverbrauchs

Das Sintern erfolgt bei Temperaturen unterhalb des Schmelzpunkts des Materials.

Im Vergleich zum Gießen, das ein vollständiges Schmelzen des Metalls erfordert, stellt dies eine erhebliche Energieeinsparung dar, die sowohl zu niedrigeren Betriebskosten als auch zu einer umweltfreundlicheren Bilanz beiträgt.

Design- und Materialfreiheit freisetzen

Sintern beseitigt viele der Barrieren, die das Teiledesign bei anderen Fertigungsmethoden einschränken, und ermöglicht ein höheres Maß an Innovation.

Erstellung komplexer Geometrien

Der Prozess zeichnet sich durch die Herstellung von Teilen mit einem hohen Grad an Komplexität aus. Dazu gehören innere Hohlräume, Hinterschneidungen und nicht bearbeitbare Merkmale.

Dies ermöglicht die Konsolidierung mehrerer Komponenten zu einem einzigen, robusteren Sinterteil, wodurch die Montagezeit und potenzielle Fehlerquellen reduziert werden.

Verarbeitung von Hochleistungsmaterialien

Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, sind notorisch schwierig und teuer im Gussverfahren zu verarbeiten.

Sintern bietet eine handhabbarere und kostengünstigere Methode, um diese Hochleistungsmaterialien zu funktionellen Komponenten zu formen.

Entwicklung kundenspezifischer Legierungen und Verbundwerkstoffe

Der Pulvermetallurgieprozess ermöglicht die Herstellung einzigartiger Materialmischungen, die durch Schmelzen nicht möglich sind.

Zum Beispiel kann Graphit beigemischt werden, um selbstschmierende Lager herzustellen, oder verschiedene Metalle wie Kupfer und Eisen können kombiniert werden, um ein spezifisches Gleichgewicht zwischen Festigkeit und Wärmeleitfähigkeit zu erreichen.

Erzielung überlegener Teilequalität und Konsistenz

Die hochkontrollierte Natur des Sinterprozesses führt direkt zu zuverlässigen, hochwertigen Komponenten.

Verbesserung der mechanischen Festigkeit und Dichte

Während des Sinterns verschmelzen Partikel durch atomare Diffusion miteinander und bilden starke metallurgische Bindungen, bekannt als Sinterhälse.

Dieser Prozess reduziert die Porosität des anfänglich verdichteten Pulvers erheblich, was zu einem dichten Teil mit ausgezeichneter mechanischer Festigkeit und Haltbarkeit führt. Fortschrittliche Techniken, wie das Vakuumsintern, können die Oxidation weiter verhindern und noch höhere Dichten erzielen.

Gewährleistung hoher Wiederholbarkeit

Da die Teile in derselben präzisen Form hergestellt werden, liefert das Sintern eine außergewöhnliche Maßgenauigkeit und Konsistenz vom ersten bis zum millionsten Teil. Dieser hohe Grad an Toleranzkontrolle ist entscheidend für Komponenten, die in komplexen Baugruppen verwendet werden.

Verbesserung der Oberflächengüte

Gesinterte Teile können oft direkt aus dem Ofen eine ausgezeichnete Oberflächengüte aufweisen, wodurch möglicherweise sekundäre Nachbearbeitungsvorgänge wie Schleifen oder Polieren entfallen, was Zeit und Kosten spart.

Kontrolle der Porosität durch Design

Während eine hohe Dichte oft das Ziel ist, bietet das Sintern die einzigartige Möglichkeit, den Grad der Porosität bewusst zu steuern. Dies ist wesentlich für Anwendungen wie Filter, die eine spezifische Durchflussrate erfordern, oder für ölgetränkte Lager, die auf Porosität zur Speicherung von Schmiermittel angewiesen sind.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der Einschränkungen des Sinterns bewusst sein.

Hohe anfängliche Werkzeugkosten

Die gehärteten Stahlformen und Werkzeuge, die zum Pressen und Formen des Pulvers erforderlich sind, stellen eine erhebliche Vorabinvestition dar. Dies macht das Sintern für Einzelprototypen oder sehr geringe Produktionsmengen unwirtschaftlich.

Einschränkungen bei Teilegröße und -form

Die Größe der Komponente ist durch die Tonnagekapazität der Pressmaschine begrenzt. Darüber hinaus sind extrem komplexe Formen, die das Auswerfen des Teils aus der Form verhindern, möglicherweise nicht für das konventionelle Sintern geeignet.

Inhärente Restporosität

Obwohl stark reduziert, bleibt in einem gesinterten Teil fast immer ein gewisses Maß an Mikroporosität bestehen, es sei denn, es werden sekundäre Operationen (wie Heißisostatisches Pressen) durchgeführt. Für die anspruchsvollsten Anwendungen, bei denen die Ermüdungslebensdauer absolute Priorität hat, kann dies im Vergleich zu einem vollständig geschmiedeten oder gewalzten Teil ein limitierender Faktor sein.

Wie Sie entscheiden, ob Sintern für Ihr Projekt geeignet ist

Ihre Wahl des Herstellungsprozesses sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei hohem Volumen liegt: Sintern ist eine außergewöhnliche Wahl aufgrund seines geringen Materialabfalls, der Hochgeschwindigkeitsproduktion und des reduzierten Energieverbrauchs.

- Wenn Ihr Hauptaugenmerk auf Designkomplexität liegt: Sintern ermöglicht die Erstellung optimierter, leichter und multifunktionaler Teile mit Geometrien, die maschinell unmöglich zu bearbeiten sind.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: Sintern ermöglicht die Verwendung einzigartiger Legierungen, Verbundwerkstoffe und Metalle mit hohem Schmelzpunkt, um maßgeschneiderte Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienproduktion liegt: Sie sollten Methoden wie CNC-Bearbeitung oder Metall-3D-Druck in Betracht ziehen, da die hohen anfänglichen Werkzeugkosten des Sinterns nicht wirtschaftlich wären.

Letztendlich geht es bei der Wahl des Metallsinterns darum, ein besseres Design zu ermöglichen, indem die Einschränkungen der traditionellen Fertigung beseitigt werden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Kosteneffizienz | Geringer Materialabfall, skalierbare Produktion, reduzierter Energieverbrauch |

| Designfreiheit | Komplexe Geometrien, interne Merkmale, Konsolidierung mehrerer Teile |

| Materialvielfalt | Hochleistungslegierungen, kundenspezifische Verbundwerkstoffe, einzigartige Mischungen |

| Teilequalität | Hohe Festigkeit, Maßgenauigkeit, kontrollierte Porosität |

Bereit, die Vorteile des Metallsinterns für Ihre Labor- oder Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen stellt sicher, dass Sie präzise Temperaturkontrolle, konsistente Ergebnisse und optimale Teileleistung erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte mit zuverlässigen Lösungen unterstützen können, die auf Ihre Laboranforderungen zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln