Die Hauptvorteile der Kunststoffpyrolyse sind ihre Fähigkeit, nicht recycelbaren Kunststoffabfall in wertvolle Produkte wie synthetisches Öl und Gas umzuwandeln, ihre signifikante Reduzierung des Deponievolumens und die Schaffung eines Kreislaufs für Materialien, die sonst verloren gehen würden. Dieser Prozess zerlegt Kunststoffe chemisch und bietet eine leistungsstarke Alternative für Abfallströme, die das mechanische Recycling nicht bewältigen kann.

Die Pyrolyse ist eine Form des fortgeschrittenen oder chemischen Recyclings, die komplexen Kunststoffabfall von einer Umweltbelastung in eine wertvolle Ressource umwandelt, den Kreislauf in einer Kreislaufwirtschaft schließt und unsere Abhängigkeit von neu gewonnenen fossilen Brennstoffen reduziert.

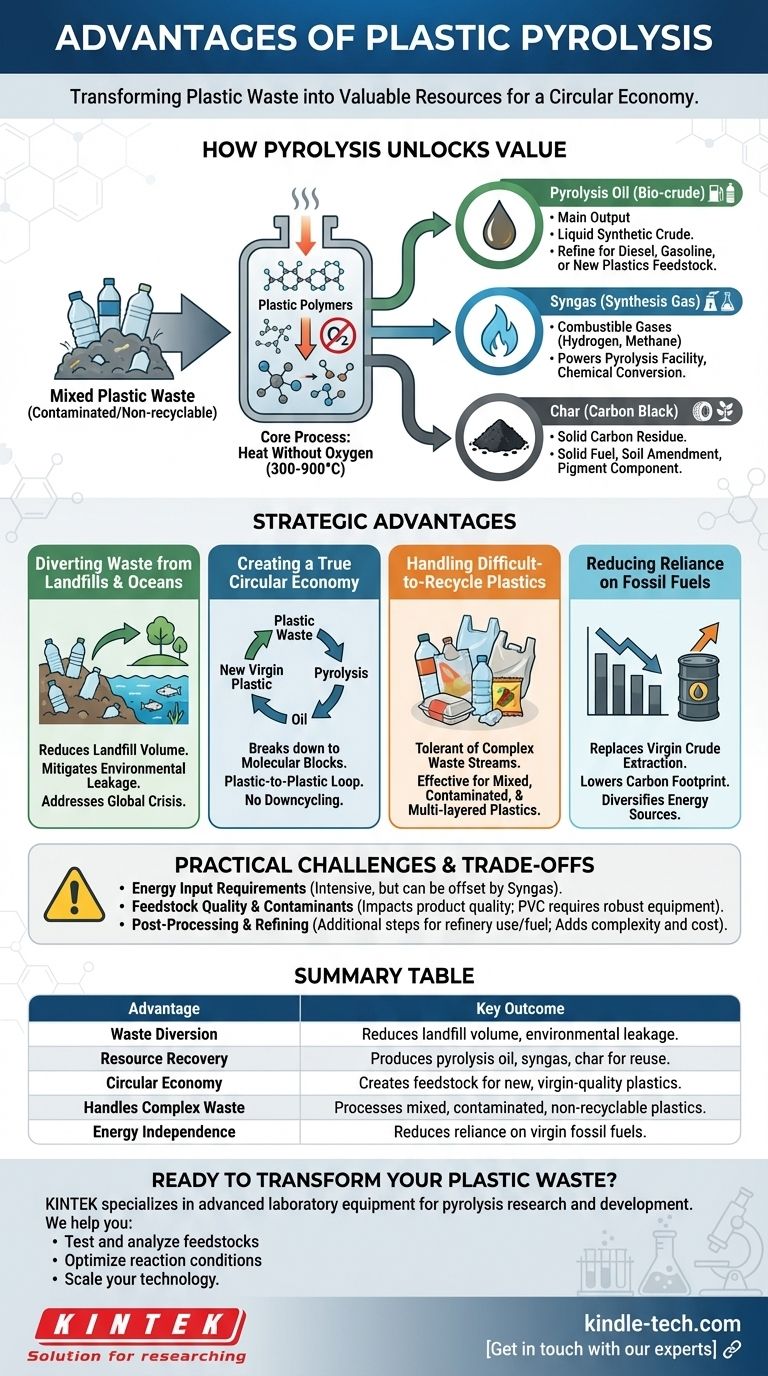

Wie die Pyrolyse Wert aus Kunststoffabfällen schöpft

Um ihre Vorteile zu verstehen, müssen wir zuerst den Kernprozess verstehen. Pyrolyse ist keine Verbrennung; sie ist eine grundlegende chemische Umwandlung.

Der Kernprozess: Hitze ohne Sauerstoff

Die Pyrolyse beinhaltet das Erhitzen von Kunststoffabfällen auf hohe Temperaturen (typischerweise 300-900°C) in einer Umgebung mit wenig bis gar keinem Sauerstoff.

Die Abwesenheit von Sauerstoff ist entscheidend. Sie verhindert, dass der Kunststoff verbrennt, und bewirkt stattdessen, dass seine langen Polymerketten in kleinere, einfachere Moleküle zerfallen.

Die wichtigsten Ergebnisse: Vom Abfall zur Ressource

Dieser thermische Zersetzungsprozess liefert drei Hauptprodukte, jedes mit seinem eigenen Wert.

- Pyrolyseöl (Bio-Rohöl): Dies ist das Hauptprodukt, ein flüssiges synthetisches Rohöl. Es kann zu Diesel, Benzin raffiniert oder als Ausgangsstoff zur Herstellung neuer Kunststoffe verwendet werden.

- Synthesegas (Syngas): Dies ist eine Mischung aus brennbaren Gasen (wie Wasserstoff und Methan). Es kann zur Befeuerung der Pyrolyseanlage selbst verwendet werden, wodurch der Prozess energieeffizienter wird, oder es kann in andere Chemikalien umgewandelt werden.

- Koks (Carbon Black): Dieser feste, kohlenstoffreiche Rückstand ähnelt Holzkohle. Er kann als fester Brennstoff, als landwirtschaftlicher Bodenverbesserer (Biokohle) oder als Bestandteil in Produkten wie Reifen und Pigmenten verwendet werden.

Die strategischen Vorteile der Pyrolyse

Durch die Umwandlung von Abfall in diese Produkte bietet die Pyrolyse erhebliche ökologische und ökonomische Vorteile.

Abfall von Deponien und Ozeanen umleiten

Die Pyrolyse bietet eine definitive End-of-Life-Lösung für Kunststoffe, die sonst auf Deponien oder, schlimmer noch, in die Umwelt gelangen würden. Dies adressiert direkt die globale Kunststoffabfallkrise.

Schaffung einer echten Kreislaufwirtschaft

Anstatt Kunststoff zu minderwertigeren Gütern zu recyceln, zerlegt die Pyrolyse ihn wieder in seine molekularen Bausteine. Dieses Öl kann dann zur Herstellung neuer Kunststoffe in Neuware-Qualität verwendet werden, wodurch ein echter Kunststoff-zu-Kunststoff-Kreislauf entsteht.

Umgang mit schwer recycelbaren Kunststoffen

Das traditionelle mechanische Recycling hat Schwierigkeiten mit gemischten Kunststoffen, kontaminierten Materialien (z. B. Lebensmittelreste) und mehrschichtigen Verpackungen. Die Pyrolyse ist wesentlich toleranter gegenüber diesen komplexen Abfallströmen und somit ein wichtiges Werkzeug für die Bewältigung realer Abfälle.

Reduzierung der Abhängigkeit von fossilen Brennstoffen

Jedes Barrel Pyrolyseöl, das aus Kunststoffabfällen hergestellt wird, ist ein Barrel Rohöl, das nicht aus dem Boden gefördert werden muss. Dies reduziert den CO2-Fußabdruck, der sowohl mit der Ölgewinnung als auch mit der Kunststoffproduktion verbunden ist.

Verständnis der praktischen Herausforderungen und Kompromisse

Obwohl leistungsstark, ist die Pyrolyse kein Allheilmittel. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Energiebedarfsanforderungen

Der Prozess ist energieintensiv und erfordert erhebliche thermische Energie, um hohe Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Die Nutzung des vor Ort produzierten Synthesegases kann jedoch einen erheblichen Teil dieses Energiebedarfs ausgleichen.

Qualität des Ausgangsmaterials und Verunreinigungen

Die Qualität und Konsistenz des Kunststoff-Ausgangsmaterials wirken sich direkt auf die Qualität der Endprodukte aus. Verunreinigungen wie PVC können korrosive Säuren freisetzen, was robustere und teurere Anlagen erfordert.

Nachbearbeitung und Raffination

Pyrolyseöl ist kein direkter Ersatz für Rohöl. Es erfordert oft eine weitere Verarbeitung und Raffination, um Verunreinigungen zu entfernen, bevor es in konventionellen Raffinerien oder als Brennstoff verwendet werden kann, was den Gesamtprozess komplexer und kostspieliger macht.

Die richtige Wahl für Ihr Ziel treffen

Die Pyrolyse ist eine strategische Technologie, die am besten auf spezifische Ziele der Abfallwirtschaft und Ressourcenrückgewinnung angewendet wird.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist eine der effektivsten Methoden, um gemischte und kontaminierte Kunststoffe von Deponien fernzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Kunststoffe liegt: Die Technologie bietet einen direkten Weg, alten Kunststoff wieder in ein hochwertiges Ausgangsmaterial für die neue Kunststoffproduktion umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der alternativen Kraftstoffproduktion liegt: Die Pyrolyse wandelt die gespeicherte Energie in Kunststoffabfällen effizient in einen flüssigen Brennstoff um und diversifiziert die Energiequellen weg von der Primärgewinnung.

Letztendlich bietet die Pyrolyse eine ausgeklügelte chemische Lösung für ein komplexes Materialproblem, indem sie unsere Wahrnehmung von Kunststoffabfall von Abfall zu einer Ressource wandelt.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Abfallumleitung | Reduziert Deponievolumen und Umweltverschmutzung |

| Ressourcenrückgewinnung | Produziert Pyrolyseöl, Synthesegas und Koks zur Wiederverwendung |

| Kreislaufwirtschaft | Schafft Ausgangsstoffe für neue Kunststoffe in Neuware-Qualität |

| Bewältigt komplexe Abfälle | Verarbeitet gemischte, kontaminierte und nicht recycelbare Kunststoffe |

| Energieunabhängigkeit | Reduziert die Abhängigkeit von neuen fossilen Brennstoffen |

Bereit, Ihren Kunststoffabfall in eine wertvolle Ressource zu verwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie Ihren Prozess optimieren, Ausgangsmaterialien analysieren oder die Produktion hochfahren möchten, unsere präzisen und zuverlässigen Werkzeuge sind darauf ausgelegt, Ihre Innovationen im chemischen Recycling zu unterstützen.

Wir helfen Ihnen:

- Kunststoff-Ausgangsmaterialien und Pyrolyseprodukte präzise zu testen und zu analysieren.

- Reaktionsbedingungen für maximale Ausbeute und Effizienz zu optimieren.

- Ihre Technologie vom Labortisch bis zur Pilotanlage mit Vertrauen zu skalieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseprojekte verbessern und zu einer nachhaltigeren Zukunft beitragen können. Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Was ist das Prinzip eines Wirbelschichtreaktors? Erzielen Sie überlegene Mischung und Wärmeübertragung

- Was sind die verschiedenen Arten von Drehrohrofen-Verbrennungsanlagen? Finden Sie die richtige Konstruktion für Ihren Abfallstrom

- Was ist die Anwendung der Pyrolyse in der Biomasse? Umwandlung von Abfall in Bio-Öl, Biokohle und erneuerbare Energie

- Was ist die Anwendung der katalytischen Pyrolyse? Abfall in hochwertigen Biokraftstoff & Chemikalien umwandeln

- Was bewirkt die Pyrolyse bei Biokohle? Es ist der Prozess, der sie erzeugt und definiert

- Was ist die Pyrolyse-Reaktion von Biomasse? Ein Leitfaden zur Umwandlung von Abfall in wertvollen Pflanzenkohle, Bio-Öl und Synthesegas

- Wie hoch ist der Wirkungsgrad eines Drehrohrofens? Erzielen Sie optimale Leistung für Ihren Prozess

- Woraus bestehen Drehrohröfen? Ein Leitfaden für langlebige Stahlmäntel und feuerfeste Auskleidungen