Im Wesentlichen ist ein Vakuum-Warmpressofen ein Spezialwerkzeug zur Verdichtung und zum Sintern fortschrittlicher Materialien. Seine Hauptanwendungen umfassen die Herstellung von Hochleistungs-Metall- und Keramikpulvern, die Herstellung von Keramik-Metall-Verbundwerkstoffen und intermetallischen Verbindungen, die Entwicklung von Diffusionsschweißverfahren und die Verdichtung sauerstoffempfindlicher Verbindungen wie Nitride, Boride und Carbide.

Der wesentliche Wert eines Vakuum-Warmpressofens liegt in seiner einzigartigen Fähigkeit, gleichzeitig hohe Hitze und intensiven Druck in einer reinen, kontrollierten Atmosphäre anzuwenden. Diese Kombination ist entscheidend für die Herstellung hochdichter, reiner und fortschrittlicher Materialien, die mit herkömmlichen Methoden nicht hergestellt werden können, bei denen Luft und andere Verunreinigungen das Endprodukt ruinieren würden.

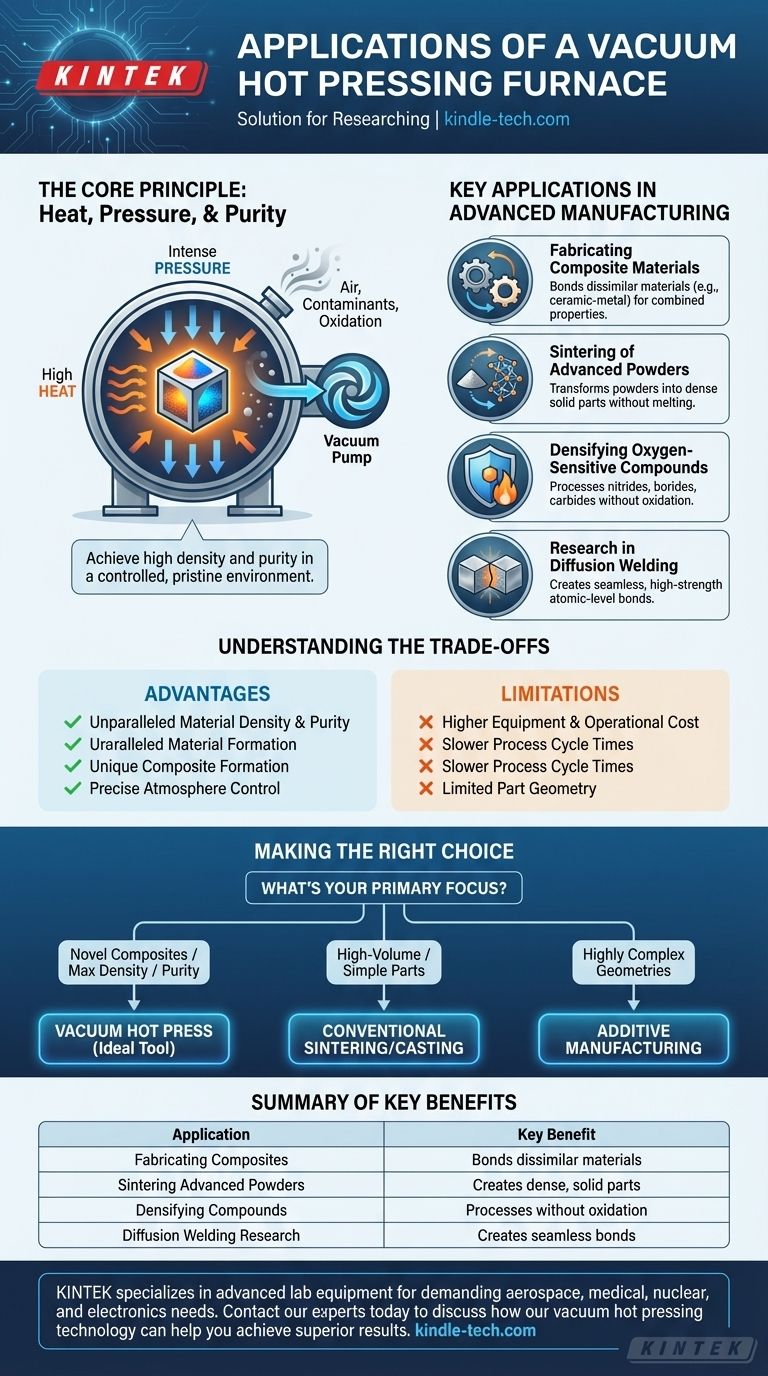

Das Kernprinzip: Hitze, Druck und Reinheit

Ein Vakuum-Warmpressofen ist nicht nur ein Hochtemperatur-Ofen; es ist ein komplettes System, das die Umgebung eines Materials manipuliert, um bestimmte Eigenschaften zu erzielen. Das Verständnis seiner drei Kernfunktionen erklärt, warum es für solch anspruchsvolle Anwendungen eingesetzt wird.

Wie es funktioniert

Der Prozess beinhaltet das Einlegen eines Materials, oft in Pulverform, in eine Matrize im Ofen. Die Kammer wird versiegelt und ein leistungsstarkes Vakuumsystem entfernt die gesamte Luft und andere atmosphärische Gase. Sobald das Vakuum hergestellt ist, wird das Material auf sehr hohe Temperaturen erhitzt, während ein hydraulisches System immensen Druck ausübt.

Beseitigung von Kontamination und Oxidation

Die Vakuumumgebung ist das wichtigste Merkmal. Durch die Entfernung von Sauerstoff verhindert der Ofen vollständig die Oxidation, die sonst beim Erhitzen von Metallen und anderen reaktiven Materialien auf hohe Temperaturen auftreten würde. Dieser Prozess zieht auch andere gasförmige Nebenprodukte aus dem Material, was zu einem Endprodukt höherer Reinheit führt.

Vollständige Verdichtung erreichen

Während Hitze hilft, Materialpartikel miteinander zu verbinden (Sintern), zwingt der zusätzliche Druck sie mechanisch näher zusammen. Diese Aktion kollabiert die mikroskopischen Hohlräume zwischen den Partikeln, was zu einem extrem dichten, starken und nicht porösen Endprodukt führt.

Schlüsselanwendungen in der fortschrittlichen Fertigung

Die einzigartigen Fähigkeiten des Ofens machen ihn unverzichtbar in Branchen wie Luft- und Raumfahrt, Medizin, Nukleartechnik und fortschrittliche Elektronik, wo die Materialleistung von größter Bedeutung ist.

Herstellung von Verbundwerkstoffen

Der Ofen eignet sich hervorragend zur Herstellung von Keramik-Metall-Verbundwerkstoffen. Die kontrollierte Umgebung ermöglicht die Verbindung unterschiedlicher Materialien, die sonst schwer zu verbinden wären, und schafft neue Materialien mit kombinierten Eigenschaften wie hoher Festigkeit und Hitzebeständigkeit.

Sintern von fortschrittlichen Pulvern

Es wird verwendet, um Metall- und Keramikpulver in feste, dichte Teile umzuwandeln, ohne sie zu schmelzen. Dies ist entscheidend für Materialien mit extrem hohen Schmelzpunkten oder zur Erzeugung spezifischer Mikrostrukturen, die durch Schmelzen zerstört würden.

Verdichtung von sauerstoffempfindlichen Verbindungen

Materialien wie Nitride, Boride und Carbide sind für Schneidwerkzeuge und verschleißfeste Komponenten unerlässlich. Diese Verbindungen reagieren bei hohen Temperaturen aggressiv mit Sauerstoff, was die Vakuumumgebung einer Warmpresse zur einzig gangbaren Methode für ihre Verdichtung macht.

Forschung zur Diffusionsschweißung

Die reine Umgebung mit hohem Druck ist ideal für die Diffusionsschweißung, ein Festkörperfügeverfahren. Sie ermöglicht es Forschern, Materialien auf atomarer Ebene zu verbinden und nahtlose Verbindungen mit einer Festigkeit zu schaffen, die dem Grundmaterial entspricht.

Abwägungen verstehen

Obwohl leistungsstark, ist ein Vakuum-Warmpressofen nicht für jede Aufgabe das richtige Werkzeug. Seine Spezialisierung bringt spezifische Einschränkungen mit sich.

Höhere Ausrüstungs- und Betriebskosten

Diese Öfen sind komplexe Systeme, die integrierte Vakuum-, Hydraulik- und Kühleinheiten umfassen. Diese Komplexität führt zu einer erheblich höheren Anfangsinvestition und Betriebskosten im Vergleich zu Standard-Atmosphärenöfen.

Langsamere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums, das Erhitzen, Pressen und Abkühlen dauert länger als bei herkömmlichen Verfahren. Dies macht es weniger geeignet für die Massenproduktion kostengünstiger Produkte.

Beschränkungen der Teilegeometrie

Das Material muss innerhalb eines Matrizensatzes enthalten sein, um gepresst zu werden. Dies schränkt naturgemäß die Größe und geometrische Komplexität der herstellbaren Teile ein, im Gegensatz zu flexibleren Methoden wie der additiven Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieser Technologie hängt vollständig davon ab, ob die endgültigen Eigenschaften Ihres Materials die Komplexität und die Kosten des Verfahrens rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Verbundwerkstoffe oder der Verbindung unterschiedlicher Materialien liegt: Ein Vakuum-Warmpress ist das ideale Werkzeug, da sein Druck und seine saubere Umgebung eine überlegene Verbindung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei sauerstoffempfindlichen Keramiken oder Metallen liegt: Die Kombination aus Druck und Vakuum ist unerlässlich, um Porosität zu beseitigen, ohne chemische Reaktionen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Metallteile liegt: Konventionelles Sintern, Gießen oder Metallpulverspritzgießen sind wahrscheinlich weitaus kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit hochkomplexen Geometrien liegt: Die additive Fertigung ist eine bessere Wahl, obwohl danach möglicherweise ein Vakuumofen zur Verdichtung verwendet wird.

Letztendlich ist die Wahl einer Vakuum-Warmpresse eine strategische Entscheidung für Anwendungen, bei denen Materialreinheit, Dichte und Leistung nicht verhandelbar sind.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Herstellung von Verbundwerkstoffen | Verbindet unterschiedliche Materialien wie Keramik & Metalle |

| Sintern von fortschrittlichen Pulvern | Erzeugt dichte, feste Teile ohne Schmelzen |

| Verdichtung von sauerstoffempfindlichen Verbindungen | Verarbeitet Nitride, Boride & Carbide ohne Oxidation |

| Forschung zur Diffusionsschweißung | Erzeugt nahtlose, hochfeste Verbindungen auf atomarer Ebene |

Müssen Sie hochreine, hochdichte Materialien für Ihre Forschung oder Produktion entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Vakuum-Warmpressöfen, um die anspruchsvollen Bedürfnisse von Labors in den Bereichen Luft- und Raumfahrt, Medizin, Nukleartechnik und Elektronik zu erfüllen. Unsere Lösungen sind für Anwendungen konzipiert, bei denen die Materialleistung entscheidend ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuum-Warmpresstechnologie Ihnen helfen kann, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien

- Was sind die Vorteile von Druck beim Sintern? Erzielen Sie höhere Dichte und überlegene Materialeigenschaften

- Wie stellt ein Vakuum-Heißpresssinterofen hochdichte NiCrAlY-Mo-Ag her? Erreichen von 100 % Verdichtung

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller