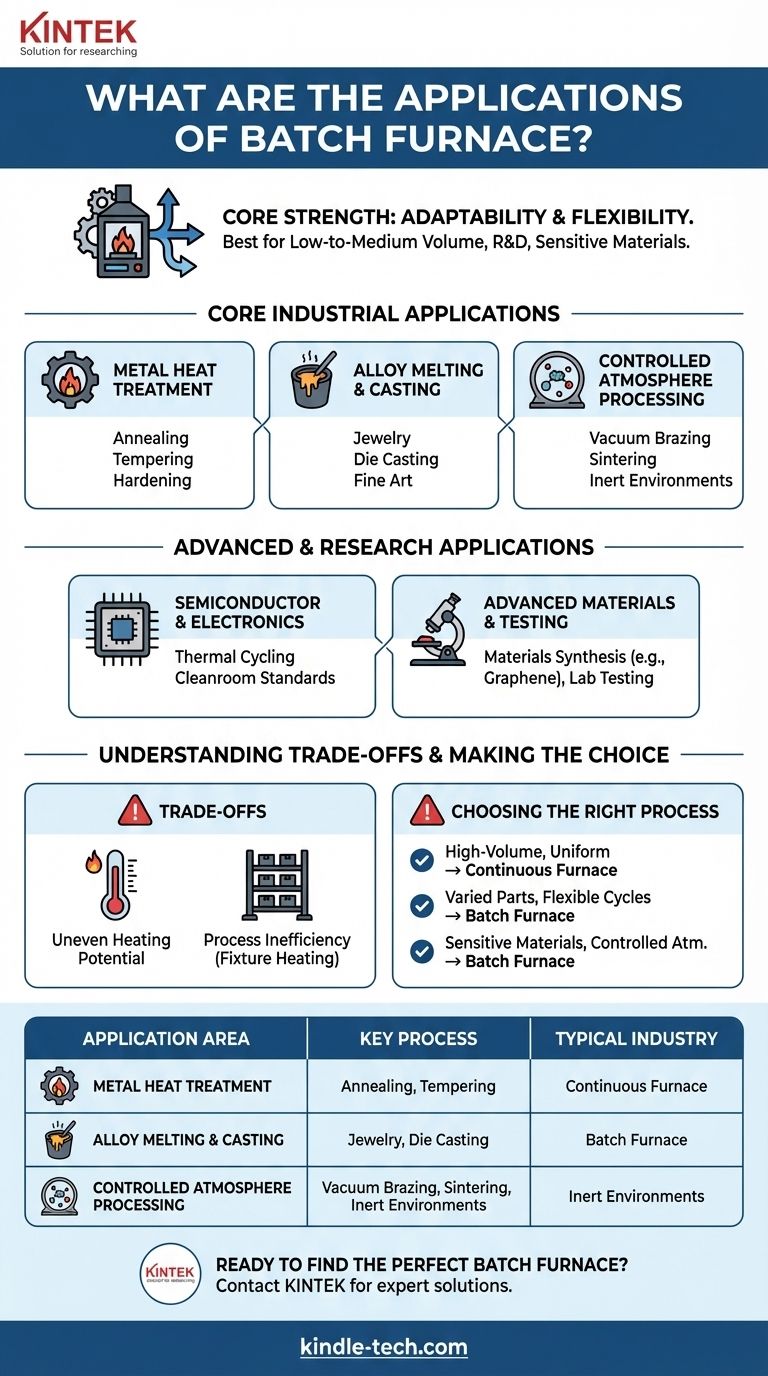

Kurz gesagt, Chargenöfen werden für eine Vielzahl von thermischen Prozessen eingesetzt, bei denen Flexibilität wichtiger ist als ein hoher Durchsatz. Ihre Anwendungen reichen von grundlegenden Metallwärmebehandlungen und Legierungsschmelzen bis hin zu hochspezialisierten Aufgaben wie der Halbleiterfertigung, der Forschung an fortschrittlichen Materialien und dem Vakuumlöten.

Die Kernstärke eines Chargenofens ist seine Anpassungsfähigkeit. Er zeichnet sich in Umgebungen aus, die unterschiedliche Temperaturprofile, Zykluszeiten oder kontrollierte Atmosphären erfordern, was ihn zur Standardwahl für die Produktion mit geringem bis mittlerem Volumen, F&E und Prozesse mit empfindlichen Materialien macht.

Wesentliche industrielle Anwendungen

Die Vielseitigkeit von Chargenöfen macht sie zu einem Eckpfeiler in vielen grundlegenden industriellen Prozessen. Sie werden für ihre relative Einfachheit, niedrigere Anschaffungskosten und die Fähigkeit geschätzt, eine Vielzahl von Teilegrößen und Anforderungen zu handhaben.

Metallwärmebehandlung und Spannungsarmglühen

Chargenöfen werden häufig verwendet, um die physikalischen und chemischen Eigenschaften von Metallen zu verändern. Dies umfasst Prozesse wie Glühen, Anlassen und Härten zur Verbesserung von Festigkeit und Haltbarkeit.

Einheiten wie Kammeröfen und Herdwagenöfen können Temperaturen zwischen 650 °C und 1370 °C erreichen und eine breite Palette von Metallen und Legierungen aufnehmen.

Legierungsschmelzen und Gießen

Viele Elektroöfen, die zum Schmelzen von Metalllegierungen verwendet werden, sind Chargenanlagen. Dies ist grundlegend für Operationen, die neue Materialien herstellen oder Teile gießen.

Diese Anwendungen sind in Branchen wie der Schmuckherstellung, dem Druckguss und Kunststudios von entscheidender Bedeutung, wo Schmelzen auftrags- oder tagesbezogen durchgeführt werden.

Verarbeitung unter kontrollierter Atmosphäre

Chargenöfen eignen sich hervorragend für Prozesse, die in einer nicht-reaktiven Umgebung stattfinden müssen. Ihre geschlossene Bauweise macht sie ideal für die Erzeugung eines Vakuums oder die Einführung einer Schutzatmosphäre.

Diese Fähigkeit ist unerlässlich für Anwendungen wie Vakuumlöten, Sintern und die Wärmebehandlung reaktiver Metalle, die durch Sauerstoffexposition bei hohen Temperaturen beschädigt würden.

Fortgeschrittene Anwendungen und Forschungsanwendungen

Über die traditionelle Industrie hinaus sind Chargenöfen kritische Werkzeuge in der Technologieentwicklung und wissenschaftlichen Forschung, wo Präzision und Prozesskontrolle von größter Bedeutung sind.

Halbleiter- und Elektronikfertigung

Die Produktion von Halbleitern, Batterien und anderen elektronischen Komponenten basiert oft auf dem präzisen thermischen Zyklus, der von Rohröfen, einem gängigen Typ von Chargenöfen, bereitgestellt wird.

Ihre Eignung für Reinraumstandards und Anwendungen unter inerter Atmosphäre macht sie unerlässlich, um eine Kontamination während dieser empfindlichen Fertigungsschritte zu verhindern.

Fortschrittliche Materialien und Tests

Chargenöfen sind in Forschung und Entwicklung unverzichtbar. Sie werden verwendet, um Materialien wie Festoxidbrennstoffzellen, Polymerverbundwerkstoffe und Graphen herzustellen oder zu testen.

Labore verwenden sie auch für die Prüfung von Luft- und Raumfahrtmaterialien, die Analyse von Öl und Gas sowie die Umweltprüfung von Wasser-, Abfall- und Bodenproben.

Die Kompromisse verstehen

Obwohl das Chargenverarbeitungsmodell sehr flexibel ist, bringt es spezifische betriebliche Herausforderungen und Ineffizienzen mit sich, die berücksichtigt werden müssen.

Potenzial für ungleichmäßige Erwärmung

In einem Chargenofen erwärmen sich die Teile, die der Wärmequelle am nächsten sind, schneller als die in der Mitte der Charge. Dies kann zu einer mangelnden Temperaturgleichmäßigkeit über die gesamte Charge führen.

Das Erreichen einer gleichmäßigen Erwärmung erfordert oft eine sorgfältige Platzierung der Teile und möglicherweise längere Zykluszeiten, damit die gesamte Charge die Zieltemperatur "durchweichen" kann.

Prozessineffizienz

Die Chargenverarbeitung erfordert, dass Teile zum Beladen gruppiert werden, oft unter Verwendung schwerer Vorrichtungen wie Körben, Gestellen oder Wagen.

Diese Vorrichtungen müssen auch bei jedem Zyklus erwärmt und gekühlt werden, was erheblich Energie verbraucht und die Gesamt-Wärmelast über das hinaus erhöht, was für die Teile selbst erforderlich ist. Dieser parasitäre Energieverbrauch ist eine wesentliche Ineffizienz des Chargenmodells.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Zielen hinsichtlich Volumen, Flexibilität und Gleichmäßigkeit ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, gleichmäßigen Produktion eines einzelnen Teils liegt: Die Ineffizienzen der Chargenverarbeitung können ein erheblicher Nachteil sein; ein Durchlaufofen ist wahrscheinlich eine bessere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität für verschiedene Teile und Zyklen liegt: Die Möglichkeit, Temperatur, Atmosphäre und Dauer für jede Charge vollständig zu ändern, macht einen Chargenofen zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit empfindlichen Materialien in einer kontrollierten Atmosphäre liegt: Chargenöfen bieten die geschlossene, hochkontrollierte Umgebung, die für Vakuum- oder Inertgasprozesse erforderlich ist.

Indem Sie diese Kernfähigkeiten und Kompromisse verstehen, können Sie sicher bestimmen, ob ein Chargenofen mit Ihren spezifischen thermischen Verarbeitungszielen übereinstimmt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Typische Branchen |

|---|---|---|

| Metallwärmebehandlung | Glühen, Anlassen, Härten | Automobil, Luft- und Raumfahrt, Werkzeugbau |

| Legierungsschmelzen & Gießen | Metallschmelzen, Gießen | Schmuck, Druckguss, Bildende Kunst |

| Kontrollierte Atmosphäre | Vakuumlöten, Sintern | Medizinprodukte, Luft- und Raumfahrt |

| Halbleiterfertigung | Thermische Zyklen, Reinraumverarbeitung | Elektronik, Batterieproduktion |

| Forschung an fortschrittlichen Materialien | Materialsynthese, Prüfung | F&E-Labore, Universitäten, Luft- und Raumfahrt |

Bereit, den perfekten Chargenofen für Ihre spezifische Anwendung zu finden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre einzigartigen thermischen Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie in der Forschung und Entwicklung, der Halbleiterfertigung oder der Metallwärmebehandlung tätig sind, unsere Experten können Ihnen bei der Auswahl des idealen Chargenofens für präzise Temperaturregelung, Atmosphärenmanagement und Prozessflexibilität helfen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK die Effizienz und Leistungsfähigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Kernfunktion eines Hochtemperatur-Atmosphären-Sinterofens bei der Herstellung von Ni-Al2O3-TiO2-Verbundwerkstoffen?

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung