Kurz gesagt, chemische Dünnschichten werden in nahezu jeder fortschrittlichen Industrie eingesetzt, um Materialien spezifische Eigenschaften – wie Korrosionsbeständigkeit, elektrische Leitfähigkeit oder optische Transparenz – auf der Oberfläche zu verleihen. Ihre Anwendungen reichen von Schutzbeschichtungen auf Luft- und Raumfahrtkomponenten und Schneidwerkzeugen bis hin zu den Funktionsschichten in Solarzellen, Touchscreens und Halbleiterbauelementen.

Die wahre Stärke von Dünnschichten liegt nicht nur darin, eine Beschichtung bereitzustellen, sondern völlig neue funktionale Oberflächen zu schaffen. Durch die Entwicklung von Materialien auf atomarer Ebene können wir einzigartige Eigenschaften freisetzen, die sich grundlegend vom Volumenmaterial unterscheiden und Technologien ermöglichen, die sonst unmöglich wären.

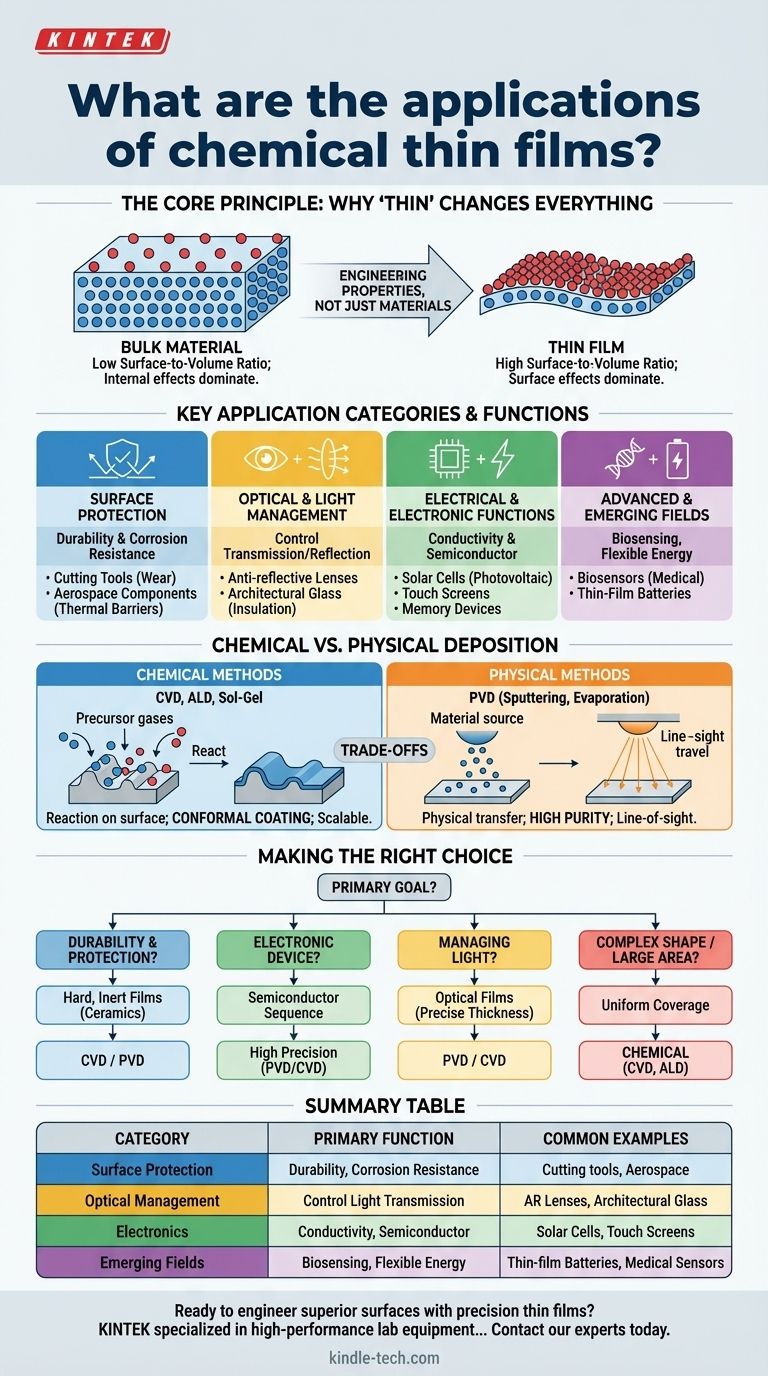

Das Kernprinzip: Warum "dünn" alles verändert

Die große Anwendbarkeit von Dünnschichten beruht auf einem einzigen physikalischen Prinzip. Wenn ein Material auf eine Schicht reduziert wird, die nur wenige Atome oder Moleküle dick ist, ändern sich seine grundlegenden Eigenschaften.

Eine Verschiebung des Oberflächen-Volumen-Verhältnisses

In einem Volumenmaterial befindet sich die überwiegende Mehrheit der Atome im Inneren, abgeschirmt von ihren Nachbarn. In einer Dünnschicht befindet sich ein signifikanter Prozentsatz der Atome an der Oberfläche.

Dieses hohe Oberflächen-Volumen-Verhältnis bedeutet, dass Oberflächeneffekte, die in Volumenmaterialien vernachlässigbar sind, dominant werden. Dies ermöglicht es uns, diese Oberflächen für spezifische Aufgaben zu konstruieren.

Eigenschaften entwickeln, nicht nur Materialien

Wir verwenden nicht mehr nur ein Material; wir entwerfen ein funktionales System. Eine Dünnschicht kann so angepasst werden, dass sie optisch aktiv, elektrisch leitfähig, außergewöhnlich hart oder chemisch inert ist.

Dies verwandelt ein einfaches Substrat, wie Glas oder Metall, in eine Hochleistungskomponente mit genau den Eigenschaften, die für eine bestimmte Anwendung erforderlich sind.

Wichtige Anwendungskategorien und ihre Funktionen

Anstatt einer einfachen Liste ist es nützlicher, Anwendungen im Hinblick auf die Funktion zu betrachten, die die Dünnschicht bietet.

Oberflächenschutz und Haltbarkeit

Dies ist eine der häufigsten Anwendungen. Dünnschichten wirken als Schutzschild zwischen einer Komponente und einer feindlichen Umgebung.

Keramische Dünnschichten werden beispielsweise wegen ihrer hohen Härte und chemischen Inertheit geschätzt. Sie werden als Schutzbeschichtungen eingesetzt, um Korrosion, Oxidation und Verschleiß an allem zu verhindern, von Badarmaturen bis hin zu industriellen Schneidwerkzeugen, wobei sie oft die Lebensdauer des Werkzeugs um Größenordnungen verlängern. In der Luft- und Raumfahrt dienen sie als kritische Wärmebarrieren.

Optisches und Lichtmanagement

Dünnschichten können so konstruiert werden, dass sie Licht mit unglaublicher Präzision steuern. Dies wird durch die Schaffung einzelner oder mehrerer Schichten erreicht, die bestimmte Wellenlängen reflektieren, absorbieren oder durchlassen.

Anwendungen umfassen Antireflexionsbeschichtungen auf ophthalmischen Linsen, Spiegel in Reflektorlampen, Head-up-Displays in Autos und fortschrittliches Architekturglas, das durch die Reflexion von Infrarotstrahlung Wärmedämmung bietet.

Elektrische und elektronische Funktionen

Moderne Elektronik würde ohne Dünnschichten nicht existieren. Schichten aus leitfähigen, isolierenden und halbleitenden Materialien werden abgeschieden, um komplexe Schaltkreise auf mikroskopischer Ebene aufzubauen.

Dies ist die Grundlage für Halbleiterbauelemente, Dünnschicht-Photovoltaikzellen (Solarpaneele), Computerspeicher und die transparenten leitfähigen Schichten, die in Touchpanel-Displays verwendet werden.

Fortgeschrittene und aufkommende Felder

Die Vielseitigkeit von Dünnschichten macht sie zu einem zentralen Bestandteil der nächsten Generation von Technologien.

Anwendungen wachsen schnell in Bereichen wie Biosensoren, wo eine Schicht so konzipiert ist, dass sie auf spezifische biologische Moleküle reagiert, und Dünnschichtbatterien, die leichtere und flexiblere Energiespeicherlösungen versprechen.

Die Kompromisse verstehen: Chemische vs. physikalische Abscheidung

Der Begriff "chemische Dünnschicht" bezieht sich typischerweise auf den Herstellungsprozess. Die Wahl des Prozesses ist eine kritische technische Entscheidung mit erheblichen Kompromissen.

Was definiert eine "chemische" Methode?

Abscheidungsmethoden werden grob in zwei Familien unterteilt: chemische und physikalische.

Chemische Methoden beinhalten eine chemische Reaktion auf der Substratoberfläche, die den Film bildet. Zu den Schlüsselprozessen gehören die chemische Gasphasenabscheidung (CVD), die atomare Schichtabscheidung (ALD) und die Sol-Gel-Beschichtung.

Der Vorteil chemischer Methoden

Chemische Abscheidungsprozesse sind oft überlegen, wenn es darum geht, einen gleichmäßigen, kontinuierlichen Film auf komplexen, nicht-ebenen Oberflächen zu erzeugen.

Da der Film durch eine Reaktion auf der Oberfläche "wächst", kann er sich an komplizierte Formen anpassen, was ein großer Vorteil gegenüber den direkten physikalischen Methoden ist. Sie können auch für die Massenproduktion hochskalierbar sein.

Wann physikalische Methoden in Betracht gezogen werden sollten

Physikalische Gasphasenabscheidung (PVD)-Methoden, wie Sputtern oder thermisches Verdampfen, übertragen Material physikalisch im Vakuum auf das Substrat.

Diese Methoden können eine extrem hohe Reinheit bieten und werden oft für hochpräzise Anwendungen bevorzugt, wie z. B. bestimmte optische Beschichtungen oder fortschrittliche Halbleiter, bei denen selbst winzige Verunreinigungen aus einem chemischen Vorläufer inakzeptabel sind.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Dünnschichtstrategie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schutz liegt: Verwenden Sie harte, inerte Schichten wie Keramiken, die oft durch chemische oder physikalische Gasphasenabscheidung aufgebracht werden, um eine robuste Barriere gegen Verschleiß und Korrosion zu schaffen.

- Wenn Ihr Hauptaugenmerk auf einem elektronischen Gerät liegt: Verwenden Sie eine Abfolge von Halbleiter-, leitfähigen und isolierenden Schichten, die mit hoher Präzision abgeschieden werden, um die funktionale elektronische Architektur aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Lichtsteuerung liegt: Verwenden Sie ein- oder mehrschichtige optische Filme, deren Dicke präzise gesteuert wird, um mit bestimmten Wellenlängen für Antireflexion, Filterung oder Spiegelung zu interferieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Form oder großen Fläche liegt: Chemische Abscheidungsmethoden wie CVD sind oft die effektivste Wahl, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

Durch das Verständnis dieser Kernfunktionen können Sie Dünnschichten nicht als einfache Beschichtung, sondern als integriertes Designelement auswählen und spezifizieren, das neue Leistungsmöglichkeiten eröffnet.

Zusammenfassungstabelle:

| Anwendungskategorie | Primäre Funktion | Häufige Beispiele |

|---|---|---|

| Oberflächenschutz | Haltbarkeit & Korrosionsbeständigkeit | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten |

| Optisches Management | Lichtdurchlässigkeit/-reflexion steuern | Antireflexionsgläser, Architekturglas |

| Elektronik | Leitfähigkeit & Halbleiterfunktionen | Solarzellen, Touchscreens, Speichergeräte |

| Aufkommende Felder | Biosensorik, flexible Energiespeicherung | Dünnschichtbatterien, medizinische Sensoren |

Bereit, überlegene Oberflächen mit Präzisions-Dünnschichten zu entwickeln? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung, einschließlich chemischer Gasphasenabscheidung (CVD) und atomarer Schichtabscheidung (ALD) Systeme. Ob Sie langlebige Beschichtungen, fortschrittliche Elektronik oder optische Komponenten entwickeln, unsere Lösungen helfen Ihnen, gleichmäßige, zuverlässige Ergebnisse zu erzielen – selbst bei komplexen Formen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtinnovation Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Isostatische Pressformen für Labore

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten