Tiegelöfen werden hauptsächlich zum Schmelzen und Warmhalten kleiner bis mittlerer Chargen von Nichteisenmetallen verwendet. Ihre Anwendungen reichen von der handwerklichen Schmuckherstellung und Kleinseriengießereiarbeiten bis hin zu Laborforschung und -entwicklung. Sie werden für ihre Flexibilität geschätzt, die schnelle Wechsel zwischen verschiedenen Metallen mit minimaler Kontamination ermöglicht.

Der Hauptvorteil eines Tiegelofens ist seine Vielseitigkeit – die Fähigkeit, verschiedene, kleine Metallchargen sauber zu schmelzen. Diese Flexibilität geht jedoch oft auf Kosten einer geringeren Energieeffizienz und einer begrenzten Kapazität im Vergleich zu großen Industrieöfen.

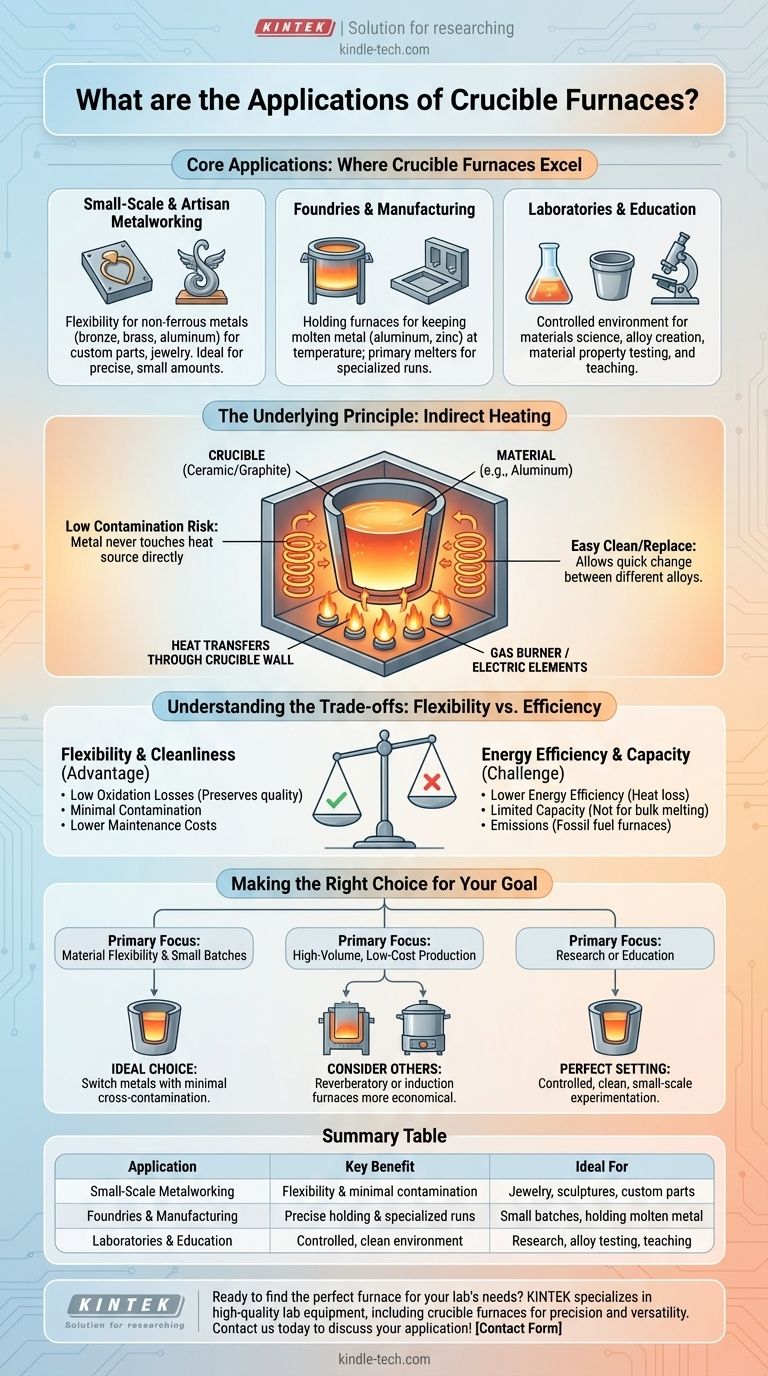

Kernanwendungen: Wo Tiegelöfen glänzen

Ein Tiegelofen wird gewählt, wenn die Fähigkeit, verschiedene Materialien in kleinen Mengen zu verarbeiten, wichtiger ist als das reine Produktionsvolumen.

Kleinserien- und Kunsthandwerksmetallbearbeitung

Tiegelöfen sind ein Eckpfeiler für Handwerker und Kleinunternehmen. Sie sind ideal zum Schmelzen von Metallen wie Bronze, Messing und Aluminium für kundenspezifische Teile, Skulpturen und Schmuck. Die Möglichkeit, eine kleine, präzise Menge für ein einzelnes Projekt zu schmelzen, ist von unschätzbarem Wert.

Gießereien und Fertigung

In größeren Industrieanlagen spielen Tiegelöfen spezialisierte Rollen. Sie werden oft als Warmhalteöfen eingesetzt, die eine Charge geschmolzenen Metalls wie Aluminium oder Zink auf der richtigen Temperatur halten, bevor sie zum Gießen verwendet wird. Sie dienen auch als Primärschmelzöfen für kleine, spezialisierte Produktionsläufe.

Laboratorien und Ausbildung

Für die Materialwissenschaft, Chemie und Ingenieurforschung bieten Tiegelöfen eine kontrollierte Umgebung. Sie ermöglichen die Herstellung spezifischer Legierungen und die Prüfung von Materialeigenschaften in einem überschaubaren Maßstab. Ihre Einfachheit macht sie auch zu hervorragenden Lehrmitteln in Berufsschulen und Universitäten.

Das zugrundeliegende Prinzip: Indirekte Beheizung

Die Funktion eines Tiegelofens bestimmt sowohl seine Stärken als auch seine Schwächen.

Wie es funktioniert

Das zu schmelzende Material (z. B. Aluminium) wird in einen Behälter, einen sogenannten Tiegel, gelegt, der typischerweise aus Keramik oder Graphit besteht. Dieser Tiegel wird dann von außen durch einen Gasbrenner oder elektrische Heizelemente beheizt. Die Wärme wird durch die Tiegelwand übertragen, um den Inhalt zu schmelzen.

Warum das für die Vielseitigkeit wichtig ist

Da das Metall niemals direkt die Wärmequelle berührt, ist das Kontaminationsrisiko extrem gering. Nach einem Schmelzvorgang kann der Tiegel gereinigt oder ausgetauscht werden, sodass eine völlig andere Legierung oder ein anderes Metall als Nächstes geschmolzen werden kann. Dies ist ein erheblicher Vorteil gegenüber Öfen, bei denen das Metall in direktem Kontakt mit der Ofenauskleidung steht.

Die Kompromisse verstehen: Flexibilität vs. Effizienz

Kein einziges Werkzeug ist perfekt für jede Aufgabe. Der primäre Kompromiss bei einem Tiegelofen ist seine Betriebseffizienz.

Der Vorteil von Sauberkeit und Kontrolle

Die indirekte Beheizung führt zu geringen Oxidationsverlusten, da das Metall nicht der direkten Flamme der Verbrennung ausgesetzt ist. Dies bewahrt die Qualität der Schmelze. Auch die Wartungskosten sind oft geringer, da die strukturellen Komponenten des Ofens nicht in direktem Kontakt mit korrosivem geschmolzenem Metall stehen.

Die Herausforderung der Energieeffizienz

Die indirekte Wärmeübertragung ist grundsätzlich weniger effizient als direkte Heizmethoden. Ein erheblicher Teil der Energie geht beim Erhitzen der Luft um den Tiegel und des Tiegels selbst verloren. Obwohl moderne Designs mit hochwertiger Feuerfestauskleidung und Isolierung die Leistung erheblich verbessert haben, können viele traditionelle Tiegelöfen eine sehr geringe Energieeffizienz aufweisen, einige sogar nur 12 %.

Umwelt- und Kostenüberlegungen

Mit fossilen Brennstoffen betriebene Öfen erzeugen Emissionen, die möglicherweise separate Maßnahmen zur Emissionskontrolle erfordern. Aufgrund ihrer geringeren Effizienz können Tiegelöfen viel Strom verbrauchen, was sie für große, kontinuierliche Betriebe im Vergleich zu anderen Ofentypen weniger wirtschaftlich macht.

Kapazitäts- und Größenbeschränkungen

Tiegelöfen sind naturgemäß in ihrer Größe begrenzt. Sie sind einfach nicht für das Massenschmelzen ausgelegt, das in großen Industrie-Gießereien erforderlich ist. Ihre Stärke liegt in Chargen, nicht in einem kontinuierlichen, hohen Durchsatz.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung der Technologie mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität und kleinen Chargen liegt: Ein Tiegelofen ist eine ideale Wahl, da er die Möglichkeit bietet, mit minimaler Kreuzkontamination zwischen verschiedenen Nichteisenmetallen zu wechseln.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, kostengünstigen Produktion liegt: Die Energieineffizienz und Kapazitätsgrenzen eines Tiegelofens machen andere Optionen, wie Flammen- oder Induktionsöfen, wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Ausbildung liegt: Die kontrollierte, saubere, kleinskalige Schmelzumgebung eines Tiegelofens bietet den perfekten Rahmen für Experimente und das Lehren grundlegender Prinzipien.

Letztendlich ist die Wahl eines Tiegelofens eine strategische Entscheidung, die Vielseitigkeit und Schmelzqualität für kleine Betriebe priorisiert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Kleinserien-Metallbearbeitung | Flexibilität & minimale Kontamination | Schmuck, Skulpturen, kundenspezifische Teile |

| Gießereien & Fertigung | Präzises Warmhalten & Spezialläufe | Kleine Chargen, Warmhalten von geschmolzenem Metall |

| Laboratorien & Ausbildung | Kontrollierte, saubere Umgebung | Forschung, Legierungstests, Lehre |

Bereit, den perfekten Ofen für die Anforderungen Ihres Labors zu finden? KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Tiegelöfen, die für Präzision, Sauberkeit und Vielseitigkeit in Forschung und Kleinserienproduktion entwickelt wurden. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung unterstützen, um Ihre Effizienz zu steigern und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse