Im Kern sind Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD) fortschrittliche Beschichtungstechniken, die verwendet werden, um extrem dünne Materialschichten auf eine Oberfläche aufzubringen. Sie sind in Branchen von der Halbleiterindustrie und Luft- und Raumfahrt bis hin zur Medizintechnik von entscheidender Bedeutung, wo sie zur Verbesserung der Haltbarkeit, Funktionalität und Leistung eines Produkts eingesetzt werden.

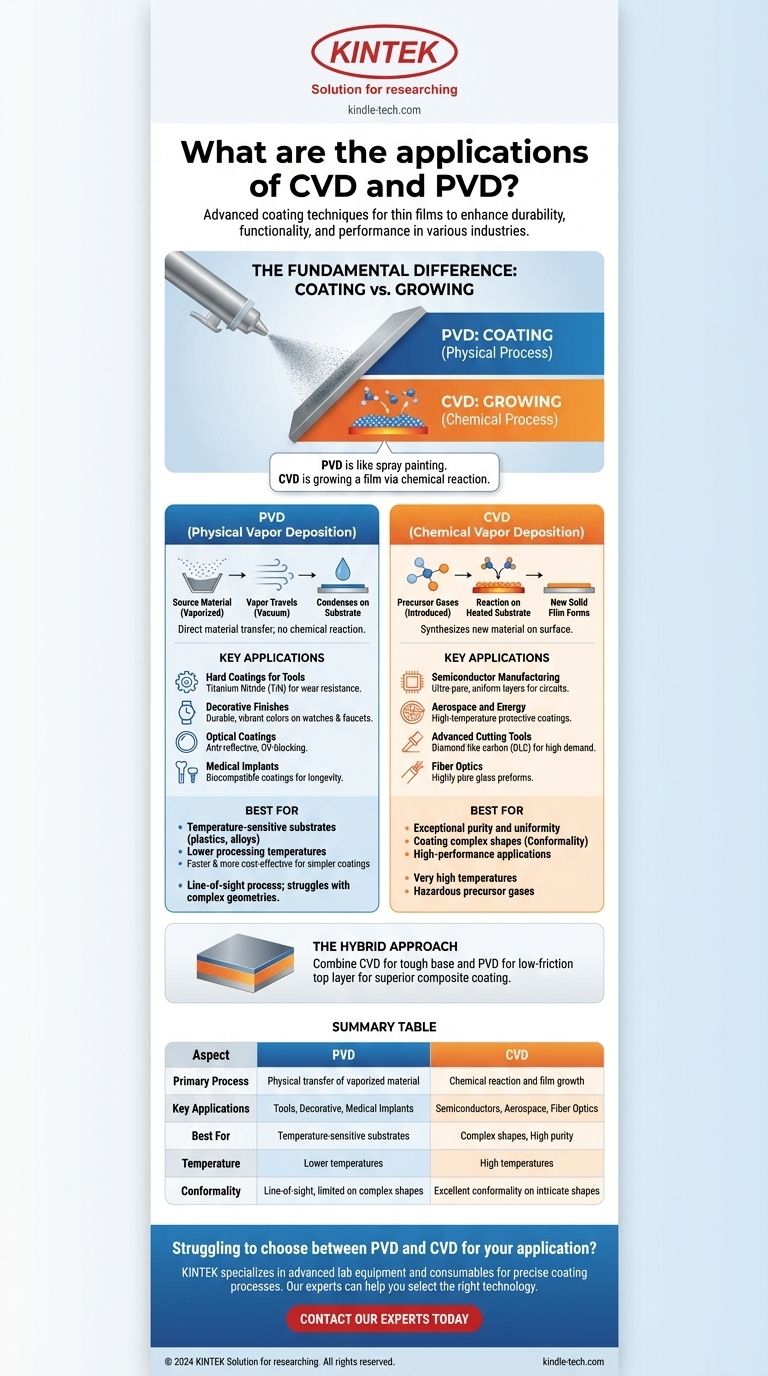

Der wesentliche Unterschied, der ihre Anwendungen bestimmt, liegt in der Art und Weise, wie der Film erzeugt wird. PVD ist ein physikalischer Prozess, der eine Oberfläche "beschichtet", ähnlich wie beim Sprühlackieren, während CVD ein chemischer Prozess ist, der einen Film durch eine Reaktion direkt auf der Oberfläche "wachsen" lässt.

Der grundlegende Unterschied: Beschichten vs. Wachsen

Um die spezifischen Anwendungen von PVD und CVD zu verstehen, müssen Sie zunächst den grundlegenden Unterschied zwischen ihnen erfassen. Dieser Prozessunterschied bestimmt die Eigenschaften der endgültigen Beschichtung und somit deren idealen Einsatz.

Physical Vapor Deposition (PVD): Ein physikalischer Prozess

Bei PVD wird ein festes Ausgangsmaterial in einer Vakuumkammer durch Verfahren wie Sputtern oder thermische Verdampfung verdampft. Dieser Dampf bewegt sich dann geradlinig und kondensiert auf dem Zielsubstrat, wodurch ein dünner, fester Film entsteht.

Da keine chemische Reaktion stattfindet, ist PVD eine direkte Übertragung von Material von einer Quelle auf eine Oberfläche.

Chemical Vapor Deposition (CVD): Ein chemischer Prozess

CVD beinhaltet die Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wodurch ein neues festes Material entsteht, das den gewünschten Film bildet.

Dieser Prozess überträgt kein vorhandenes Material; er synthetisiert ein neues direkt auf dem Bauteil.

Schlüsselanwendungen nach Technik

Die unterschiedlichen Naturen von PVD und CVD machen sie für sehr unterschiedliche, wenn auch manchmal überlappende Anwendungen geeignet. Die Wahl hängt vollständig von den gewünschten Eigenschaften des Endfilms ab.

Häufige Anwendungen von PVD

PVD wird oft wegen seiner niedrigeren Prozesstemperaturen und seiner Fähigkeit, eine Vielzahl von Metallen, Legierungen und Keramiken abzuscheiden, bevorzugt.

- Hartbeschichtungen für Werkzeuge: Das Aufbringen von Materialien wie Titannitrid (TiN) auf Schneidwerkzeuge, Bohrer und Formen erhöht die Verschleißfestigkeit dramatisch und reduziert die Reibung.

- Dekorative Oberflächen: PVD erzeugt die haltbaren, lebendigen metallischen Oberflächen, die auf Uhren, Armaturen und Türbeschlägen zu finden sind, und bietet eine Oberfläche, die wesentlich widerstandsfähiger ist als herkömmliche Beschichtungen.

- Optische Beschichtungen: Dünne Schichten werden auf Linsen, Gläser und Solarzellen aufgebracht, um entspiegelnde, UV-blockierende oder verspiegelte Oberflächen zu erzeugen.

- Medizinische Implantate: Biokompatible Beschichtungen werden auf Implantate wie künstliche Gelenke oder Herzschrittmacher aufgebracht, um deren Langlebigkeit und Integration in den Körper zu verbessern.

Häufige Anwendungen von CVD

CVD zeichnet sich dort aus, wo außergewöhnliche Reinheit, Gleichmäßigkeit und die Fähigkeit, komplexe Formen zu beschichten, von größter Bedeutung sind.

- Halbleiterfertigung: Dies ist eine primäre Anwendung. CVD wird verwendet, um die ultrareinen, perfekt gleichmäßigen Schichten aus Silizium, Siliziumdioxid und anderen Materialien abzuscheiden, die zum Aufbau integrierter Schaltkreise erforderlich sind.

- Luft- und Raumfahrt und Energie: Hochtemperaturbeständige Schutzschichten werden auf Turbinenschaufeln und Triebwerkskomponenten aufgebracht, um sie vor extremer Hitze und Korrosion zu schützen.

- Fortschrittliche Schneidwerkzeuge: CVD kann außergewöhnlich harte und dicke Beschichtungen, wie z. B. diamantähnlichen Kohlenstoff (DLC), erzeugen, die eine unübertroffene Leistung für anspruchsvolle Bearbeitungen bieten.

- Glasfasern: Das Verfahren wird verwendet, um die hochreinen Glasvorformen herzustellen, aus denen optische Fasern gezogen werden.

Die Kompromisse verstehen

Keine der beiden Techniken ist universell überlegen. Der Auswahlprozess beinhaltet eine sorgfältige Analyse der spezifischen Anforderungen des Projekts.

Wann PVD wählen?

PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen im Allgemeinen die bessere Option, wenn mit temperaturempfindlichen Substraten wie Kunststoffen oder bestimmten Metalllegierungen gearbeitet wird. Es ist oft auch schneller und kostengünstiger für einfachere Beschichtungsanforderungen.

PVD ist jedoch ein "Sichtlinien"-Verfahren, was bedeutet, dass es Schwierigkeiten haben kann, komplexe interne Geometrien oder stark strukturierte Oberflächen gleichmäßig zu beschichten.

Wann CVD wählen?

Der größte Vorteil von CVD ist seine Konformität. Da der Film aus einem Gas wächst, kann er komplizierte und komplexe Formen innen und außen gleichmäßig beschichten. Das Verfahren erzeugt auch Filme von extrem hoher Reinheit und struktureller Gleichmäßigkeit, was für die Elektronik unerlässlich ist.

Die Hauptnachteile sind die sehr hohen erforderlichen Temperaturen, die viele Substrate beschädigen können, und die oft gefährliche und teure Natur der Prekursor-Gase.

Der Hybridansatz

Bei Hochleistungsanwendungen können die beiden Techniken kombiniert werden. Ein Bauteil könnte eine zähe, haftende Basisschicht mittels CVD erhalten, gefolgt von einer reibungsarmen Deckschicht mittels PVD, wodurch die Stärken beider Methoden genutzt werden, um eine überlegene Verbundbeschichtung zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von der wichtigsten Eigenschaft bestimmt werden, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit für die Elektronik liegt: CVD ist der Industriestandard für seine Fähigkeit, makellose kristalline Filme zu züchten.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem wärmeempfindlichen Teil liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Form liegt: Die Gasphasenabscheidung von CVD bietet eine überlegene konforme Abdeckung, die PVD nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen metallischen Oberfläche liegt: PVD bietet eine breite Farbpalette und ist für diese Anwendungen sehr effektiv.

Das Verständnis des Kernunterschieds zwischen diesen physikalischen und chemischen Prozessen ermöglicht es Ihnen, die präzise Methode zur Verbesserung der Materialleistung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Primärer Prozess | Physikalische Übertragung von verdampftem Material | Chemische Reaktion und Filmwachstum auf der Oberfläche |

| Schlüsselanwendungen | Hartwerkzeugbeschichtungen, dekorative Oberflächen, medizinische Implantate | Halbleiterfertigung, Luft- und Raumfahrtbeschichtungen, Glasfasern |

| Am besten geeignet für | Temperaturempfindliche Substrate, Sichtlinienoberflächen | Komplexe Formen, hohe Reinheit und gleichmäßige Beschichtungen |

| Temperaturbereich | Niedrigere Temperaturen | Hohe Temperaturen |

| Beschichtungskonformität | Sichtlinie, kann bei komplexen Geometrien Schwierigkeiten haben | Ausgezeichnete Konformität, auch bei komplizierten Formen |

Haben Sie Schwierigkeiten, zwischen PVD und CVD für Ihre Anwendung zu wählen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsprozesse. Egal, ob Sie Schneidwerkzeuge, medizinische Implantate oder Halbleiterkomponenten entwickeln, unsere Expertise kann Ihnen helfen, die richtige Technologie zur Verbesserung von Haltbarkeit, Funktionalität und Leistung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEKs Lösungen den Erfolg Ihres Projekts vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien