Im Kern ist die Elektronenstrahlhärtung (EB-Härtung) eine hochpräzise Oberflächenbehandlungsmethode, die zur Erhöhung der Verschleißfestigkeit und Lebensdauer von kritischen Stahl- und Gusseisenkomponenten eingesetzt wird. Ihre Hauptanwendungen findet sie in der Automobilindustrie, der Luft- und Raumfahrt sowie im Werkzeugbau, wo eine gezielte Härte an komplexen Bauteilen mit minimaler Verformung erforderlich ist.

Der wahre Wert der Elektronenstrahlhärtung liegt nicht nur in der Erzeugung einer harten Oberfläche, sondern in der Fähigkeit, dies mit chirurgischer Präzision an bestimmten Bereichen zu tun, wobei die Eigenschaften und Abmessungen des restlichen Bauteils praktisch unverändert bleiben.

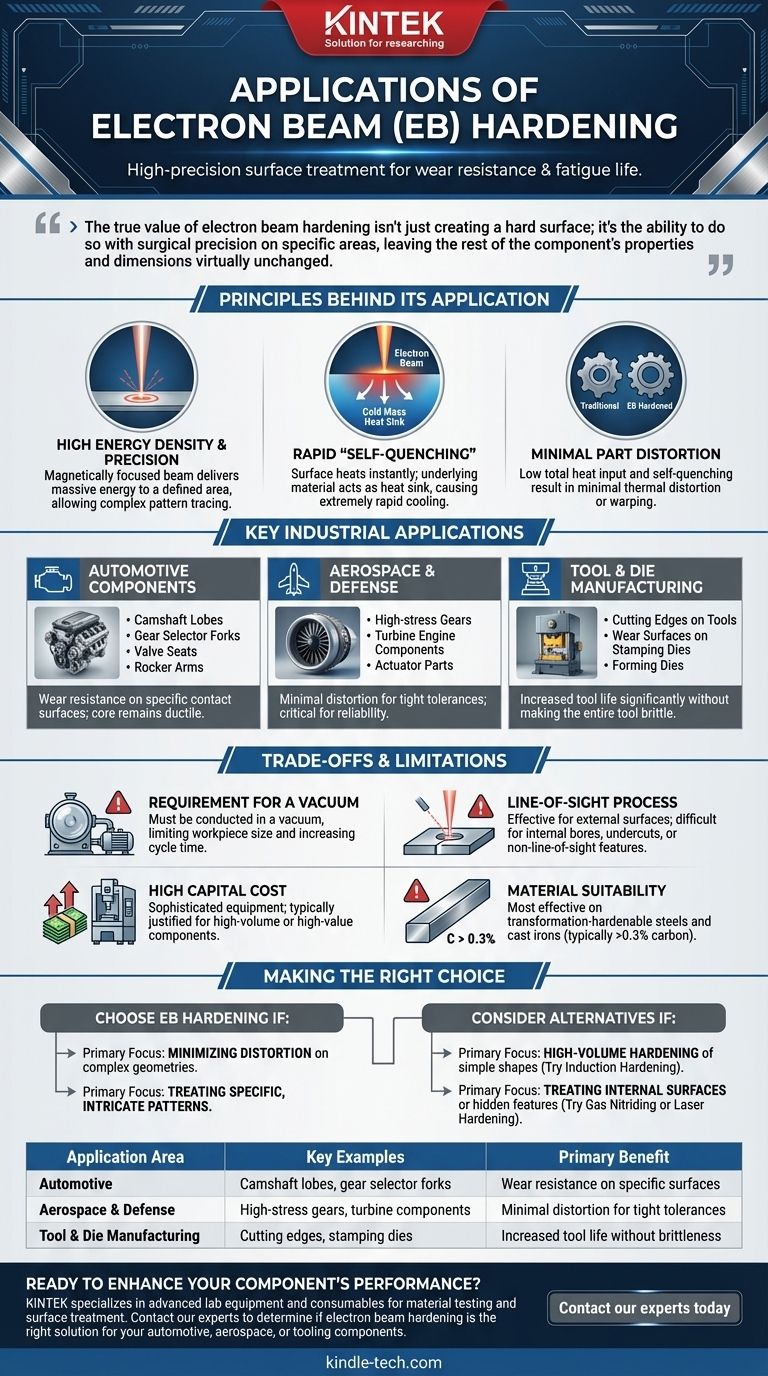

Die Prinzipien hinter ihrer Anwendung

Um zu verstehen, wo die EB-Härtung herausragt, müssen Sie zunächst ihre grundlegenden Vorteile gegenüber konventionellen Methoden erfassen. Diese Vorteile bestimmen direkt ihre idealen Anwendungen.

Hohe Energiedichte und Präzision

Der Prozess verwendet einen magnetisch fokussierten Strahl von Hochgeschwindigkeitselektronen, um eine enorme Energiemenge auf einen sehr kleinen, präzise definierten Bereich der Bauteiloberfläche zu übertragen. Dies ermöglicht das exakte Nachzeichnen komplexer Muster.

Schnelle "Selbstabschreckung"

Der Strahl erwärmt die Oberflächenschicht nahezu augenblicklich. Sobald der Strahl weiterzieht, wirkt die große, kalte Masse des darunterliegenden Materials als perfekte Wärmesenke, die die Wärme extrem schnell von der Oberfläche abführt. Dieser Selbstabschreckungseffekt erzeugt die gehärtete martensitische Struktur.

Minimale Bauteilverformung

Da die Wärme nur auf die Oberfläche und für eine sehr kurze Dauer angewendet wird, ist der gesamte Wärmeeintrag in das Bauteil bemerkenswert gering. Dies, kombiniert mit der Selbstabschreckung, bedeutet, dass es sehr wenig thermische Verformung, Verzug oder Dimensionsänderung gibt, die bei der Ofen- oder Induktionshärtung üblich sind.

Detaillierte wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften der EB-Härtung machen sie zur bevorzugten Lösung für spezifische, anspruchsvolle Komponenten.

Automobilkomponenten

Dies ist der größte Anwendungsbereich, angetrieben durch den Bedarf an hochleistungsfähigen, leichten Teilen in der Massenproduktion.

Wichtige Beispiele sind Nockenwellen, Schaltgabeln, Ventilsitze und Kipphebel. Diese Teile erfordern eine außergewöhnliche Verschleißfestigkeit an sehr spezifischen Kontaktflächen, während der Kern duktil und zäh bleibt.

Luft- und Raumfahrt und Verteidigung

In diesem Sektor sind Leistung und Zuverlässigkeit von größter Bedeutung. EB-Härtung wird bei kritischen Komponenten eingesetzt, bei denen ein Versagen keine Option ist.

Anwendungen umfassen die Behandlung der Oberflächen von hochbelasteten Zahnrädern, Turbinentriebwerkskomponenten und Aktuatorteilen. Die minimale Verformung ist entscheidend für die Einhaltung der engen Toleranzen, die in der Luft- und Raumfahrttechnik erforderlich sind.

Werkzeug- und Formenbau

Die Lebensdauer von Werkzeugen und Formen hängt vollständig von der Härte und Haltbarkeit ihrer Arbeitsflächen ab.

EB-Härtung wird verwendet, um extrem harte Schneidkanten an Werkzeugen zu erzeugen oder um Verschleißflächen an Stanz- und Umformwerkzeugen selektiv zu härten. Dies erhöht die Werkzeuglebensdauer erheblich, ohne das gesamte Werkzeug spröde zu machen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der Einschränkungen der Elektronenstrahlhärtung, die oft definieren, wann sie nicht angewendet werden sollte.

Vakuumanforderung

Der Prozess muss in einer Vakuumkammer durchgeführt werden, um zu verhindern, dass die Elektronen mit Luftmolekülen kollidieren. Dies begrenzt die Größe des Werkstücks und kann die Zykluszeit für das Abpumpen der Kammer erhöhen.

Sichtlinienprozess

Der Elektronenstrahl bewegt sich geradlinig. Das bedeutet, er ist sehr effektiv für die Behandlung externer Oberflächen, kann aber innere Bohrungen, Hinterschneidungen oder andere Merkmale, die sich nicht in seiner direkten Sichtlinie befinden, nicht leicht härten.

Hohe Investitionskosten

Die Ausrüstung für die Elektronenstrahlhärtung ist anspruchsvoll und stellt eine erhebliche Kapitalinvestition dar. Daher ist ihr Einsatz typischerweise für Hochvolumenproduktionen oder für sehr hochwertige Komponenten gerechtfertigt, bei denen die Leistungsvorteile die Kosten überwiegen.

Materialeignung

Der Prozess ist am effektivsten bei Materialien, die zur Umwandlungshärtung fähig sind, hauptsächlich Stähle und Gusseisen mit ausreichendem Kohlenstoffgehalt (typischerweise >0,3 %). Er ist nicht geeignet für Nichteisenlegierungen oder Stähle, die nicht durch Abschrecken gehärtet werden können.

Die richtige Wahl für Ihre Komponente treffen

Die Auswahl eines Oberflächenhärteverfahrens erfordert die Abstimmung der Stärken der Technologie auf Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei komplexen Geometrien liegt: Die EB-Härtung ist eine außergewöhnliche Wahl, oft überlegen gegenüber der Induktions- oder Durchhärtung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung spezifischer, komplizierter Muster auf einer Oberfläche liegt: Die präzise Steuerung des Elektronenstrahls ermöglicht Härtungsmuster, die andere Methoden nicht leicht reproduzieren können.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenhärtung einfacher Formen liegt: Die traditionelle Induktionshärtung kann eine kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von Innenflächen oder verdeckten Merkmalen liegt: Sie müssen alternative Methoden wie Gasnitrieren oder Laserhärten in Betracht ziehen, die nicht sichtbare Bereiche erreichen können.

Durch das Verständnis dieser Kernprinzipien können Sie die Elektronenstrahlhärtung für Anwendungen, bei denen Präzision, Leistung und Dimensionsstabilität nicht verhandelbar sind, mit Zuversicht spezifizieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Beispiele | Primärer Vorteil |

|---|---|---|

| Automobil | Nockenwellen, Schaltgabeln | Verschleißfestigkeit an spezifischen Oberflächen |

| Luft- und Raumfahrt & Verteidigung | Hochbelastete Zahnräder, Turbinenkomponenten | Minimale Verformung für enge Toleranzen |

| Werkzeug- & Formenbau | Schneidkanten, Stanzwerkzeuge | Erhöhte Werkzeuglebensdauer ohne Sprödigkeit |

Bereit, die Leistung Ihrer Komponenten durch Präzisionshärtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Materialprüfung und Oberflächenbehandlung. Unsere Expertise kann Ihnen helfen zu bestimmen, ob die Elektronenstrahlhärtung die richtige Lösung für Ihre Automobil-, Luft- und Raumfahrt- oder Werkzeugkomponenten ist, um überlegene Verschleißfestigkeit und minimale Verformung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den Wert zu entdecken, den wir Ihrem Labor oder Produktionsprozess bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte