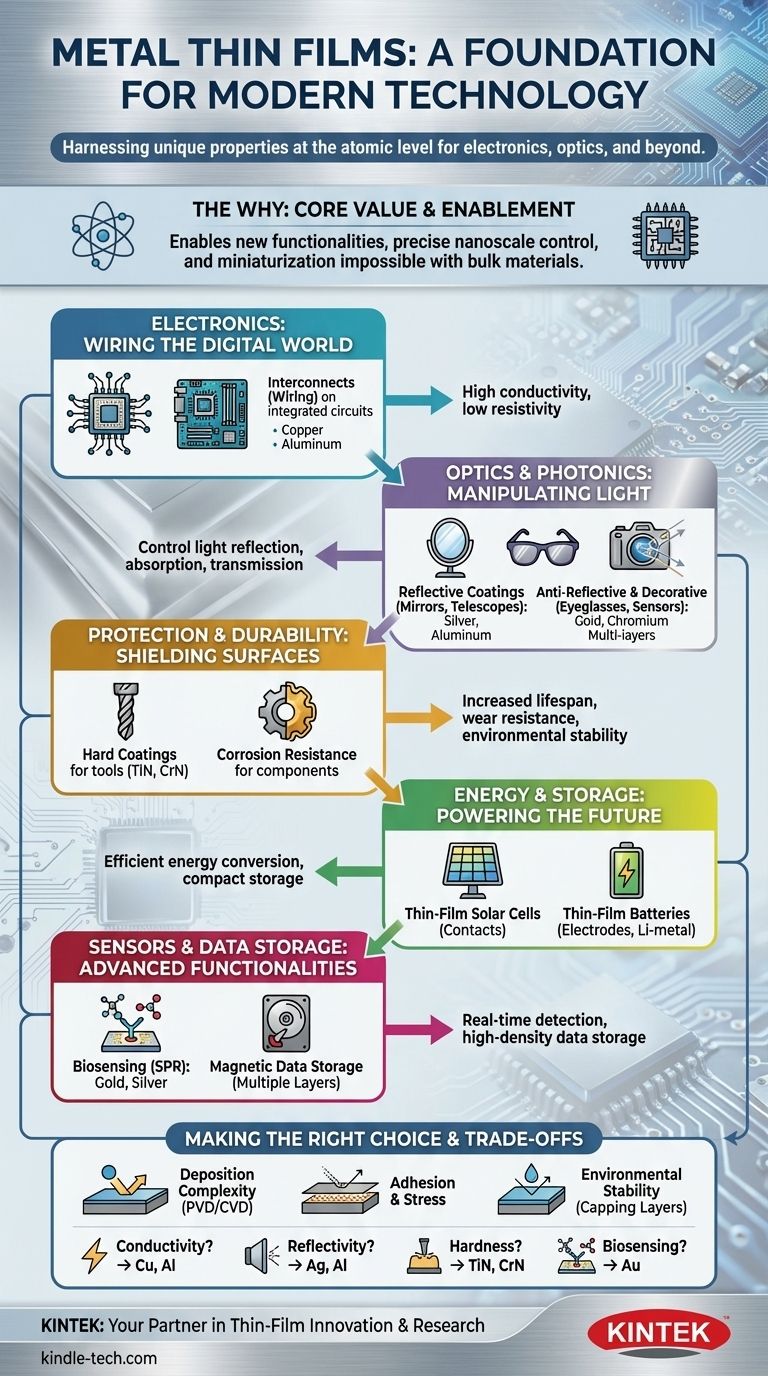

Kurz gesagt, Metalldünnschichten sind ein Eckpfeiler der modernen Technologie. Ihre Anwendungen reichen von den Mikrochips in Ihrem Telefon und der Antireflexionsbeschichtung Ihrer Brille bis hin zu Schutzschichten auf Industriewerkzeugen und den reflektierenden Oberflächen von Spiegeln. Durch das Abscheiden einer Metallschicht, die nur Atome oder Mikrometer dick ist, auf einem Substrat können wir die einzigartigen elektrischen, optischen und mechanischen Eigenschaften dieses Metalls auf hochkontrollierte und effiziente Weise nutzen.

Der Kernwert von Metalldünnschichten liegt nicht nur in der Materialeinsparung, sondern in der Ermöglichung völlig neuer Funktionalitäten. Durch die Kontrolle der Struktur eines Metalls auf der Nanoskala können wir seine Wechselwirkung mit Licht, Elektrizität und seiner Umgebung präzise steuern und Komponenten schaffen, die mit Massenmaterialien unmöglich herzustellen sind.

Die Grundlage: Warum eine Schicht statt Massenmetall verwenden?

Die Entscheidung für eine Dünnschicht wird durch die Notwendigkeit bestimmt, die Eigenschaften eines Metalls auf die Oberfläche eines anderen Materials, des sogenannten Substrats, zu übertragen. Dieser Ansatz bietet Vorteile, die Massenmetall nicht bieten kann.

Nutzung gewünschter Eigenschaften

Das Hauptziel ist die Nutzung der inhärenten Eigenschaften eines Metalls. Beispielsweise wird eine dünne Schicht aus Aluminium oder Silber verwendet, um eine Glasoberfläche für einen Spiegel stark reflektierend zu machen. Eine dünne Kupferschicht dient zur Erzeugung leitfähiger Bahnen auf einem Siliziumwafer für eine integrierte Schaltung.

Effizienz und Miniaturisierung

Die Verwendung einer Schicht, die Nanometer bis Mikrometer dick ist, verbraucht drastisch weniger Material als ein massiver Block, was Kosten und Gewicht reduziert. Wichtiger noch: Diese Dünnheit ermöglicht die Miniaturisierung moderner Elektronik und lässt Milliarden von Transistoren und deren Verbindungen auf einem einzigen Chip Platz finden.

Entwicklung neuer Verhaltensweisen

Bei sehr geringen Dicken können sich die Eigenschaften einer Schicht von denen ihres Gegenstücks in Massivform unterscheiden. Das Verhalten von Licht oder Elektronen kann durch präzise Steuerung der Schichtdicke und -struktur manipuliert werden, was zu einzigartigen optischen Filtern oder fortschrittlichen Sensoren führt.

Wichtige Anwendungsbereiche im Detail

Die Vielseitigkeit von Metalldünnschichten bedeutet, dass sie in zahlreichen Hightech-Branchen zu finden sind. Das Verständnis der Funktion in jedem Bereich offenbart die Tiefe ihrer Auswirkungen.

Elektronik: Die Verdrahtung der digitalen Welt

Dies ist wohl die bedeutendste Anwendung. Dünne Metallschichten dienen als Verbindungen (Interconnects) oder Verdrahtung, die Transistoren und andere Komponenten auf einem integrierten Schaltkreis miteinander verbinden.

Metalle wie Kupfer und Aluminium werden wegen ihrer hohen elektrischen Leitfähigkeit und ihrer Kompatibilität mit Halbleiterherstellungsprozessen ausgewählt. Ohne diese Technologie gäbe es moderne Mikroprozessoren, Speicherchips und Displays nicht.

Optik und Photonik: Licht manipulieren

Metallschichten sind grundlegend für die Steuerung von Licht. Ihre Anwendungen basieren auf ihrer Fähigkeit, Licht auf bestimmte Weise zu reflektieren, zu absorbieren oder zu durchlassen.

- Reflektierende Beschichtungen: Eine dünne, gleichmäßige Schicht aus Aluminium oder Silber auf Glas erzeugt einen hochwertigen Spiegel für den Haushalt, Teleskope und Autoscheinwerfer.

- Antireflexionsbeschichtungen: Obwohl hierfür oft Metalloxide verwendet werden, können diese mehrschichtigen Systeme ultradünne Metallschichten enthalten, um Blendung auf Brillengläsern, Kameralinsen und Solarzellen zu reduzieren.

- Dekorative & Architektonische Beschichtungen: Dünne Schichten von Metallen wie Chrom, Titan oder sogar Gold verleihen allem, von Schmuck und Badezimmerarmaturen bis hin zu energieeffizientem Architekturglas, das Wärmestrahlung reflektiert, langlebige, farbige oder reflektierende Oberflächen.

Schutz und Haltbarkeit: Oberflächen abschirmen

Viele Anwendungen erfordern eine Oberfläche, die härter, haltbarer oder widerstandsfähiger gegen Umweltzerstörung ist als das darunterliegende Material.

Metall- und Metallverbindungsschichten (wie Nitride) erzeugen Hartstoffschichten auf Schneidwerkzeugen und Industriebohrern, was deren Lebensdauer und Leistung dramatisch erhöht. Ebenso dienen sie als Schutzschichten, um Korrosion an Maschinenteilen und elektronischen Komponenten zu verhindern.

Energie und Speicherung: Die Zukunft antreiben

Metalldünnschichten sind kritische Komponenten in der erneuerbaren Energie und Energiespeicherung.

- Dünnschicht-Solarzellen: Sie dienen als elektrische Kontakte, die den Strom sammeln, der erzeugt wird, wenn Licht auf das Halbleitermaterial trifft. Transparente leitfähige Oxide (eine verwandte Klasse von Dünnschichten) fungieren als obere Elektrode und lassen Licht durch.

- Dünnschichtbatterien: In Festkörperbatterien der nächsten Generation dienen dünne Schichten aus Lithiummetall oder anderen Verbindungen als Elektroden und ermöglichen eine kleinere, leichtere und potenziell sicherere Energiespeicherung.

Fortschrittliche Sensoren und Datenspeicherung

Die einzigartigen Eigenschaften von Dünnschichten ermöglichen auch fortschrittliche Anwendungen.

- Magnetische Speicherung: Festplatten verwenden mehrere Schichten magnetischer Dünnschichten, um Daten als magnetische Domänen zu speichern.

- Biosensoren: Dünne Schichten aus Gold oder Silber werden in einer Technik namens Oberflächen-Plasmonen-Resonanz (SPR) eingesetzt, die die Bindung von Molekülen in Echtzeit für medizinische Diagnostik und Forschung nachweisen kann.

Die Abwägungen verstehen

Obwohl die Dünnschichttechnologie leistungsstark ist, ist sie nicht ohne Herausforderungen. Der Prozess der Herstellung einer qualitativ hochwertigen Schicht ist eine präzise Wissenschaft.

Abscheidungskomplexität

Die Herstellung einer gleichmäßigen, reinen und fehlerfreien Schicht erfordert hochentwickelte Geräte und hochkontrollierte Umgebungen. Techniken wie die Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD) finden im Vakuum statt und sind komplexe, kapitalintensive Prozesse.

Haftung und Spannung

Die Schicht muss perfekt auf dem Substrat haften, ohne sich abzulösen oder Risse zu bilden. Unterschiede in der Wärmeausdehnung zwischen der Schicht und dem Substrat können innere Spannungen erzeugen, die im Laufe der Lebensdauer des Geräts zu mechanischem Versagen führen.

Umweltstabilität

Eine sehr dünne Metallschicht hat ein enormes Verhältnis von Oberfläche zu Volumen, was sie anfälliger für Oxidation und Korrosion macht als ein Massenmaterial. Für viele Anwendungen sind schützende „Deckschichten“ (Capping Layers) erforderlich, um eine langfristige Stabilität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Metall und die Abscheidungsmethode werden basierend auf dem gewünschten Ergebnis ausgewählt. Ihr primäres Ziel bestimmt den optimalen Ansatz.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit für Elektronik liegt: Kupfer und Aluminium sind aufgrund ihres geringen spezifischen Widerstands und ihrer ausgereiften Herstellungsprozesse die Industriestandards für Verbindungen in Mikrochips.

- Wenn Ihr Hauptaugenmerk auf der Lichtmanipulation liegt: Silber und Aluminium bieten die höchste Reflexion für Spiegel, während mehrschichtige Stapel von Dielektrika und ultradünnen Metallen für fortschrittliche Filter und Antireflexionsbeschichtungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte und Verschleißfestigkeit liegt: Titannitrid (TiN) und Chromnitrid (CrN) sind führende Optionen für Hartstoffbeschichtungen auf Werkzeugen und mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf Biosensorik oder Plasmonik liegt: Gold ist aufgrund seiner chemischen Inertheit und seiner hervorragenden plasmonischen Eigenschaften das bevorzugte Material, was eine stabile und zuverlässige Sensorleistung gewährleistet.

Letztendlich sind Metalldünnschichten eine grundlegende Schlüsseltechnologie, die es uns ermöglicht, die moderne Welt Schicht für atomare Schicht aufzubauen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Häufig verwendete Metalle |

|---|---|---|

| Elektronik | Verbindungen und Verdrahtung auf Mikrochips | Kupfer, Aluminium |

| Optik & Photonik | Reflektierende/antireflektierende Beschichtungen, dekorative Oberflächen | Silber, Aluminium, Gold, Chrom |

| Schutz & Haltbarkeit | Hartbeschichtungen für Werkzeuge, Korrosionsbeständigkeit | Titannitrid (TiN), Chromnitrid (CrN) |

| Energie & Speicherung | Elektroden für Solarzellen & Batterien | Verschiedene (z. B. für Kontakte in Dünnschicht-Solarzellen) |

| Sensoren & Datenspeicherung | Biosensorik (SPR), magnetische Datenspeicherung | Gold, Silber |

Bereit, Ihre nächste Innovation mit Metalldünnschichten zu entwickeln?

Ob Sie fortschrittliche Mikroelektronik, hochleistungsfähige optische Beschichtungen, langlebige Schutzschichten oder hochmoderne Sensoren entwickeln – die präzise Anwendung von Metalldünnschichten ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und -forschung und bedient die spezifischen Bedürfnisse von Laboren und F&E-Teams.

Wir können Ihnen helfen, die richtigen Materialien und Prozesse auszuwählen, um überlegene Leitfähigkeit, Reflexionsvermögen, Härte oder Sensorik für Ihr spezifisches Projekt zu erzielen. Lassen Sie unsere Expertise Ihre Entwicklung vom Konzept zur Realität unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur Beherrschung der chemischen Gasphasenabscheidung

- Was ist die Synthese von Kohlenstoffnanoröhren mittels CVD? Der skalierbare Prozess für hochreine Nanoröhren

- Was ist der Prozess der CVD-Reaktion? Eine Schritt-für-Schritt-Anleitung für Hochleistungsbeschichtungen

- Was ist der Prozess der chemischen Gasphasenabscheidung (CVD) in der Halbleitertechnik? Aufbau der mikroskopischen Schichten moderner Chips

- Was ist Dünnschichtabscheidung durch Verdampfung? Ein Leitfaden zur Präzisions-Oberflächentechnik

- Wie funktioniert das Metall-Lasersintern? Komplexe, dichte Metallteile in Tagen freischalten

- Was ist chemische Gasphasenabscheidung bei atmosphärischem Druck? Ein Leitfaden für Hochgeschwindigkeits- und kostengünstige Filmdeposition

- Was sind Beispiele für feste und gasförmige Vorläufer, die bei der CVD-Herstellung von Graphen verwendet werden? Optimieren Sie Ihren Syntheseprozess