Sputtern ist eine äußerst vielseitige Vakuumabscheidungstechnik, die zur Erzeugung ultradünner Materialschichten in einer Vielzahl von High-Tech-Industrien eingesetzt wird. Ihre primären Anwendungen finden sich in der Herstellung von Halbleitern, optischen Linsen, Datenspeichergeräten wie Festplatten, Solarmodulen und der Anbringung langlebiger oder dekorativer Beschichtungen auf allem, von Schneidwerkzeugen bis hin zu Architekturglas.

Der Hauptgrund für die weite Verbreitung des Sputterns ist seine außergewöhnliche Kontrolle. Es ermöglicht Ingenieuren, hochgleichmäßige, dichte und reine Dünnschichten aus praktisch jedem Material auf ein Substrat abzuscheiden, ein Präzisionsniveau, das für moderne Elektronik und fortschrittliche Materialien entscheidend ist.

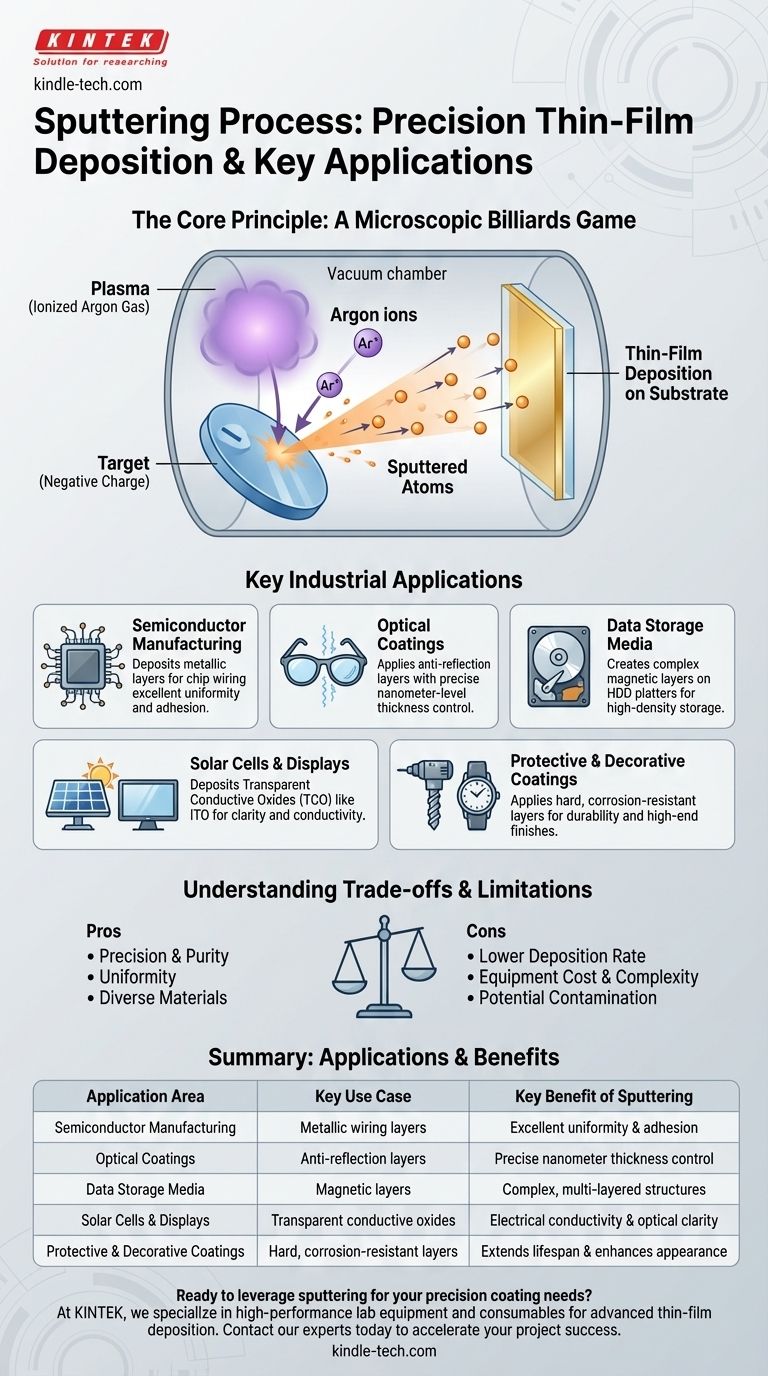

Das Kernprinzip: Ein mikroskopisches Billardspiel

Um die Anwendungen des Sputterns zu verstehen, müssen Sie zunächst seinen Mechanismus verstehen. Es ist im Grunde ein physikalischer, kein chemischer Prozess, der in einer Vakuumkammer stattfindet.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung einer geringen Menge eines Edelgases, fast immer Argon (Ar), in die Vakuumkammer. Eine hohe Spannung wird angelegt, die Elektronen von den Argonatomen abspaltet und ein leuchtendes, ionisiertes Gas, bekannt als Plasma, erzeugt.

Der Target-Beschuss

Das abzuscheidende Material, bekannt als Target, erhält eine negative elektrische Ladung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, die beschleunigen und mit hoher Geschwindigkeit auf das Target prallen.

Dünnschichtabscheidung

Jeder Aufprall wirkt wie ein mikroskopischer Billardstoß, der Atome vom Targetmaterial losschlägt oder "sputtert". Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Wo Sputtern glänzt: Wichtige industrielle Anwendungen

Die präzise, kontrollierbare Natur dieses Prozesses macht ihn in Bereichen, in denen Materialeigenschaften im Nanometerbereich entscheidend sind, unverzichtbar.

Halbleiterfertigung

Bei der Herstellung integrierter Schaltkreise (Mikrochips) wird Sputtern verwendet, um die verschiedenen metallischen Schichten abzuscheiden, die die Verdrahtung und Verbindungen des Chips bilden. Der Prozess bietet eine ausgezeichnete Gleichmäßigkeit über den Siliziumwafer und erzeugt dichte Schichten mit starker Haftung, was für die Zuverlässigkeit unerlässlich ist.

Optische Beschichtungen

Sputtern ist die Standardmethode zum Aufbringen von Antireflexionsbeschichtungen auf Brillengläser, Kameralinsen und andere Optiken. Durch die präzise Kontrolle der Schichtdicke bis in den Nanometerbereich können Hersteller genau einstellen, wie die Linse mit bestimmten Lichtwellenlängen interagiert.

Datenspeichermedien

Die Magnetschichten auf Festplatten (HDD) und anderen magnetischen Speichermedien werden mittels Sputtern abgeschieden. Dies ist die einzige Möglichkeit, die komplexen, mehrschichtigen Strukturen mit den präzisen magnetischen Eigenschaften zu erzeugen, die für eine hohe Datendichte erforderlich sind.

Solarzellen und Displays

Viele Solarmodule und Flachbildschirme (wie LCD- oder OLED-Bildschirme) benötigen eine transparente leitfähige Oxidschicht (TCO). Sputtern wird verwendet, um Materialien wie Indiumzinnoxid (ITO) abzuscheiden, die elektrisch leiten und gleichzeitig optisch klar bleiben.

Schutz- und Dekorationsbeschichtungen

Sputtern wird verwendet, um extrem harte, korrosionsbeständige Beschichtungen auf industrielle Schneidwerkzeuge, Bohrer und Maschinenteile aufzubringen, wodurch deren Lebensdauer erheblich verlängert wird. Es wird auch für hochwertige dekorative Oberflächen verwendet, wie z. B. das Aufbringen von metallischem Glanz auf Uhren, Armaturen oder Unterhaltungselektronik.

Abwägung der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Sputtern nicht für jedes Problem die richtige Lösung. Objektivität erfordert die Anerkennung seiner Kompromisse.

Abscheiderate kann ein Faktor sein

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann Sputtern eine geringere Abscheiderate aufweisen. Für Anwendungen, die sehr dicke Schichten oder einen extrem hohen Durchsatz erfordern, kann dies eine erhebliche Einschränkung sein.

Kosten und Komplexität der Ausrüstung

Sputtersysteme, insbesondere solche, die Hochfrequenz-(RF)-Stromversorgungen für nichtleitende Materialien verwenden, sind komplex und stellen im Vergleich zu einfacheren Abscheidungstechnologien eine erhebliche Kapitalinvestition dar.

Potenzial für Kontamination

Die Qualität der endgültigen Schicht hängt vollständig von der Reinheit des Targetmaterials und der Vakuumumgebung ab. Jegliche Verunreinigungen im Target können auf das Substrat übertragen werden, und Restgase in der Kammer können die Schicht kontaminieren.

Gleichmäßigkeitsherausforderungen im großen Maßstab

Obwohl hervorragend für kleinere Substrate, kann die Aufrechterhaltung einer perfekten Schichtdickenhomogenität über sehr große Flächen (z. B. Kathoden über einem Meter) eine Herausforderung darstellen. Dies erfordert ein ausgeklügeltes Anlagendesign, um die Plasmadichte gleichmäßig zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Präzision, Reinheit und Schichtqualität liegt: Sputtern ist die überlegene Wahl für die Erzeugung dichter, gleichmäßiger und gut haftender Schichten, insbesondere für komplexe Elektronik und Optik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder hochschmelzender Materialien liegt: Sputtern zeichnet sich aus, da es Material Atom für Atom abscheidet, ohne die Quelle zu schmelzen, was die Abscheidung von Materialien ermöglicht, die mit thermischer Verdampfung unmöglich zu handhaben wären.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, schneller Beschichtung liegt: Möglicherweise müssen Sie einfachere Methoden wie die thermische Verdampfung in Betracht ziehen, die für weniger anspruchsvolle Anwendungen schneller und billiger sein kann.

Letztendlich befähigt Sie das Verständnis der grundlegenden Stärken und Schwächen des Sputterprozesses, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtigster Anwendungsfall | Wichtigster Vorteil des Sputterns |

|---|---|---|

| Halbleiterfertigung | Abscheidung metallischer Verdrahtungsschichten auf Mikrochips | Ausgezeichnete Gleichmäßigkeit und starke Haftung für Zuverlässigkeit |

| Optische Beschichtungen | Aufbringen von Antireflexionsschichten auf Linsen | Präzise Dickenkontrolle im Nanometerbereich für spezifische Lichtwellenlängen |

| Datenspeichermedien | Erstellung magnetischer Schichten auf Festplattenplatten | Fähigkeit zur Bildung komplexer, mehrschichtiger Strukturen mit präzisen magnetischen Eigenschaften |

| Solarzellen & Displays | Abscheidung transparenter leitfähiger Oxide (z.B. ITO) | Kombiniert elektrische Leitfähigkeit mit optischer Klarheit |

| Schutz- & Dekorationsbeschichtungen | Aufbringen harter, korrosionsbeständiger Schichten auf Werkzeuge und dekorative Oberflächen auf Konsumgüter | Erzeugt dichte, langlebige Schichten, die die Produktlebensdauer verlängern und das Aussehen verbessern |

Bereit, Sputtern für Ihre Präzisionsbeschichtungsanforderungen zu nutzen?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die fortschrittliche Dünnschichtabscheidung spezialisiert. Egal, ob Sie Halbleiter der nächsten Generation, optische Komponenten oder langlebige Beschichtungen entwickeln, unsere Sputterlösungen liefern die Gleichmäßigkeit, Reinheit und Kontrolle, die Ihre Forschung und Entwicklung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Sputtersysteme die Fähigkeiten Ihres Labors verbessern und Ihren Projekterfolg beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen