Kurz gesagt, die Vakuumbeschichtung ist ein grundlegender Herstellungsprozess, der verwendet wird, um extrem dünne, hochleistungsfähige Schichten auf eine Oberfläche aufzubringen. Diese Anwendungen umfassen eine Vielzahl von Branchen, von der Herstellung von Antireflexionsbeschichtungen auf Brillengläsern und leitfähigen Schichten in Solarzellen bis hin zum Aufbringen dauerhafter, dekorativer Oberflächen auf Konsumgüter und Schutzbarrieren auf Lebensmittelverpackungen.

Das Kernprinzip ist nicht das abzuscheidende Material, sondern die Umgebung, in der dies geschieht. Durch das Entfernen praktisch aller Luft und Verunreinigungen ermöglicht ein Vakuum den Atom-für-Atom- oder Molekül-für-Molekül-Aufbau einer Schicht, was ein Maß an Reinheit, Präzision und Leistung gewährleistet, das in einer normalen Atmosphäre unerreichbar ist.

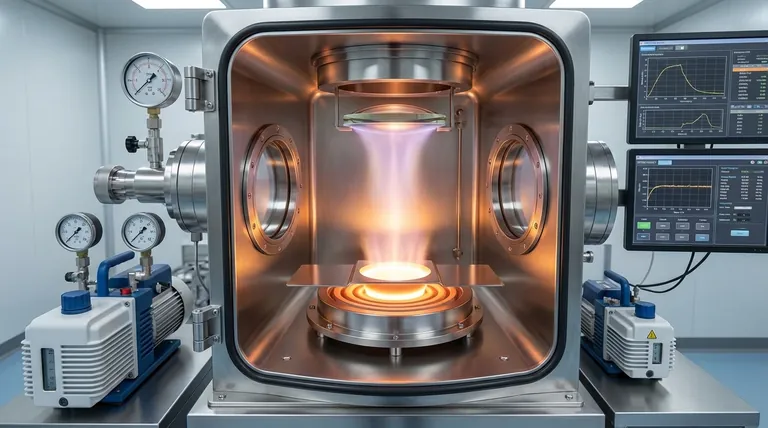

Warum ein Vakuum für Hochleistungsbeschichtungen unerlässlich ist

Der Begriff „Vakuumbeschichtung“ bezieht sich auf eine Familie von Prozessen, die jedoch alle durch die Notwendigkeit einer Niederdruckumgebung vereint sind. Zu verstehen, warum dies notwendig ist, ist der Schlüssel zum Verständnis ihrer vielfältigen Anwendungen.

Sicherstellung von Reinheit und Verhinderung von Kontamination

In einer normalen Atmosphäre wird eine Oberfläche ständig von Partikeln wie Sauerstoff, Stickstoff und Wasserdampf bombardiert. Der Versuch, eine dünne Schicht unter diesen Bedingungen abzuscheiden, wäre wie der Versuch, eine Wand während eines Staubsturms zu streichen.

Die Vakuumkammer entfernt diese Verunreinigungen und verhindert, dass sie in der Schicht eingeschlossen werden. Dies ist entscheidend für Anwendungen, bei denen die Reinheit die Leistung bestimmt, da selbst Spuren von Sauerstoff die elektrischen oder optischen Eigenschaften einer Beschichtung ruinieren können.

Ermöglichung eines direkten Weges zur Oberfläche

Bei atmosphärischem Druck können verdampfte Atome nur eine mikroskopische Distanz zurücklegen, bevor sie mit einem Luftmolekül kollidieren. Dies wird als kurzer „mittlerer freier Weg“ bezeichnet.

Die Erzeugung eines Vakuums verlängert diesen Weg, wodurch Atome des Ausgangsmaterials in einer geraden Linie direkt zur Zieloberfläche gelangen können. Dies gewährleistet eine gleichmäßige, dichte und haftende Schicht anstelle einer porösen, rußartigen Ablagerung.

Unerreichte Präzision und Kontrolle erreichen

Da die Abscheidung in einer sterilen, kontrollierten Umgebung erfolgt, bietet der Prozess eine unübertroffene Präzision. Ingenieure können die Schichtdicke bis in den Nanometerbereich kontrollieren und Schichten Atom für Atom aufbauen.

Dieses Maß an Kontrolle ermöglicht die Schaffung komplexer Strukturen wie optischer Interferenzfilter oder fortschrittlicher Halbleiterbauelemente.

Ein Überblick über wichtige industrielle Anwendungen

Die durch die Vakuumumgebung gebotene Kontrolle macht den Prozess einzigartig geeignet, um Probleme in verschiedenen Branchen zu lösen.

Optik und Elektronik

Reinheit und Präzision sind in diesen Bereichen von größter Bedeutung. Die Vakuumbeschichtung wird zur Herstellung von Antireflexionsbeschichtungen auf Linsen, Spiegelbeschichtungen auf Teleskopen und elektrisch leitfähigen Schichten für LED-Displays und Solarzellen verwendet. Sie ist auch das Rückgrat der Herstellung von Halbleiterbauelementen und integrierten Schaltkreisen.

Mechanische und Schutzfunktionen

Für diese Anwendungen sind Dichte und Haftung entscheidend. Das Verfahren wird verwendet, um außergewöhnlich harte, verschleißfeste Beschichtungen auf Schneidwerkzeuge und Maschinenteile aufzubringen, wodurch deren Lebensdauer erheblich verlängert wird. Es erzeugt auch dichte Korrosionsschutzbeschichtungen und Diffusionsbarrieren, die empfindliche Komponenten vor der Umgebung schützen.

Ästhetik und Verpackung

Die Vakuumbeschichtung kann brillante, langlebige dekorative Beschichtungen auf alles von Autoverkleidungen über Armaturen bis hin zu Schmuck herstellen. In der Verpackungsindustrie wird sie verwendet, um eine unsichtbar dünne metallische oder keramische Schicht auf Polymerfolien aufzubringen, wodurch eine klare Permeationsbarriere entsteht, die Lebensmittel frisch hält, ohne die Transparenz zu beeinträchtigen.

Verständnis der Kompromisse und Treiber

Obwohl leistungsstark, wird die Vakuumbeschichtung aus bestimmten Gründen gewählt, die oft wichtige Kompromisse beinhalten.

Der Umweltvorteil

Viele traditionelle Beschichtungsverfahren, wie die Galvanisierung mit Chrom oder Cadmium, sind „nasse“ Prozesse, die gefährliche Chemikalien beinhalten und giftige Abfälle erzeugen.

Die Vakuumbeschichtung ist ein „trockener Prozess“ mit einem deutlich geringeren Umwelteinfluss. Diese ökologische Sauberkeit ist ein wichtiger Treiber für ihre Einführung als Ersatz für ältere, gefährlichere Techniken.

Prozesskomplexität und Kosten

Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert spezialisierte und teure Geräte, einschließlich Kammern, Hochleistungspumpen und ausgeklügelte Überwachungssysteme.

Der Prozess ist komplexer und hat höhere Investitionskosten als einfachere Methoden wie das Lackieren. Die überlegene Leistung, Reinheit und Haltbarkeit der resultierenden Schichten rechtfertigen jedoch oft die Investition für hochwertige Anwendungen.

Vielseitigkeit vs. Spezialisierung

Obwohl die Familie der Vakuumbeschichtungstechniken sehr vielseitig ist, wird ein einzelnes System oft für ein bestimmtes Material und eine bestimmte Anwendung konfiguriert. Die Optimierung einer Maschine für die Abscheidung einer Metalllegierung zur Verschleißfestigkeit unterscheidet sich stark von der Optimierung einer Maschine für einen mehrschichtigen optischen Filter.

Wie Sie dies auf Ihre technischen Ziele anwenden können

Ihre Entscheidung, die Vakuumbeschichtung zu verwenden, sollte von der spezifischen Leistung abhängen, die Sie von einer Oberfläche erwarten.

- Wenn Ihr Hauptaugenmerk auf Leistung und Reinheit liegt: Die wichtigste Erkenntnis ist, dass die saubere Vakuumumgebung unerlässlich ist, um Schichten zu erzeugen, deren optische oder elektrische Eigenschaften durch Verunreinigungen zerstört würden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz liegt: Der Schlüssel ist die Schaffung einer dichten, nicht porösen Barriere, um Verschleiß oder Korrosion zu widerstehen, eine Struktur, die in einer normalen Atmosphäre, in der Atome streuen würden, physikalisch unmöglich zu bilden ist.

- Wenn Ihr Hauptaugenmerk auf dem Ersatz eines gefährlichen Prozesses liegt: Die wichtigste Erkenntnis ist, dass die Vakuumbeschichtung eine „trockene“, umweltfreundlichere Alternative zur Erzielung ähnlicher oder überlegener Funktionsbeschichtungen bietet.

Letztendlich ist die Vakuumbeschichtung das definitive Werkzeug zur Oberflächengestaltung auf atomarer Ebene, das Leistungen ermöglicht, die mit anderen Mitteln unerreichbar sind.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselbeispiele | Primärer Nutzen |

|---|---|---|

| Optik & Elektronik | Antireflexionsgläser, Solarzellen, Halbleiter | Unübertroffene Reinheit und Präzision für elektrische/optische Eigenschaften |

| Mechanisch & Schutz | Verschleißfeste Werkzeugbeschichtungen, Korrosionsschutzschichten | Dichte, haftende Schichten für Haltbarkeit und Langlebigkeit |

| Ästhetik & Verpackung | Dekorative Oberflächen, Lebensmittelverpackungsbarrieren | Brillante, langlebige Oberflächen und klare Permeationsbarrieren |

Bereit, Oberflächen auf atomarer Ebene zu gestalten?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Vakuumbeschichtungsprozesse. Egal, ob Sie fortschrittliche Halbleiter, langlebige Schutzbeschichtungen oder innovative Verpackungslösungen entwickeln, unsere Expertise gewährleistet die Reinheit, Präzision und Leistung, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsanwendungen verbessern und Ihre technischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Was ist der Zweck der Vakuumeindampfung? Wasser reinigen oder hochreine Beschichtungen erzeugen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile