Im Kern hängt eine erfolgreiche Wärmebehandlung von der präzisen Steuerung von drei grundlegenden Variablen ab: Temperatur, Zeit und Abkühlgeschwindigkeit. Diese Faktoren wirken zusammen, um die innere Mikrostruktur eines Metalls gezielt zu verändern, was wiederum seine endgültigen mechanischen Eigenschaften wie Härte, Festigkeit und Duktilität bestimmt.

Das Ziel jedes Wärmebehandlungsprozesses ist nicht nur das Erhitzen und Abkühlen eines Materials, sondern die vorhersagbare Steuerung seiner Phasenumwandlung. Die Beherrschung der Beziehung zwischen Temperatur, Zeit, Abkühlraten und atmosphärischen Bedingungen ist der Schlüssel zur Erzielung eines gewünschten technischen Ergebnisses.

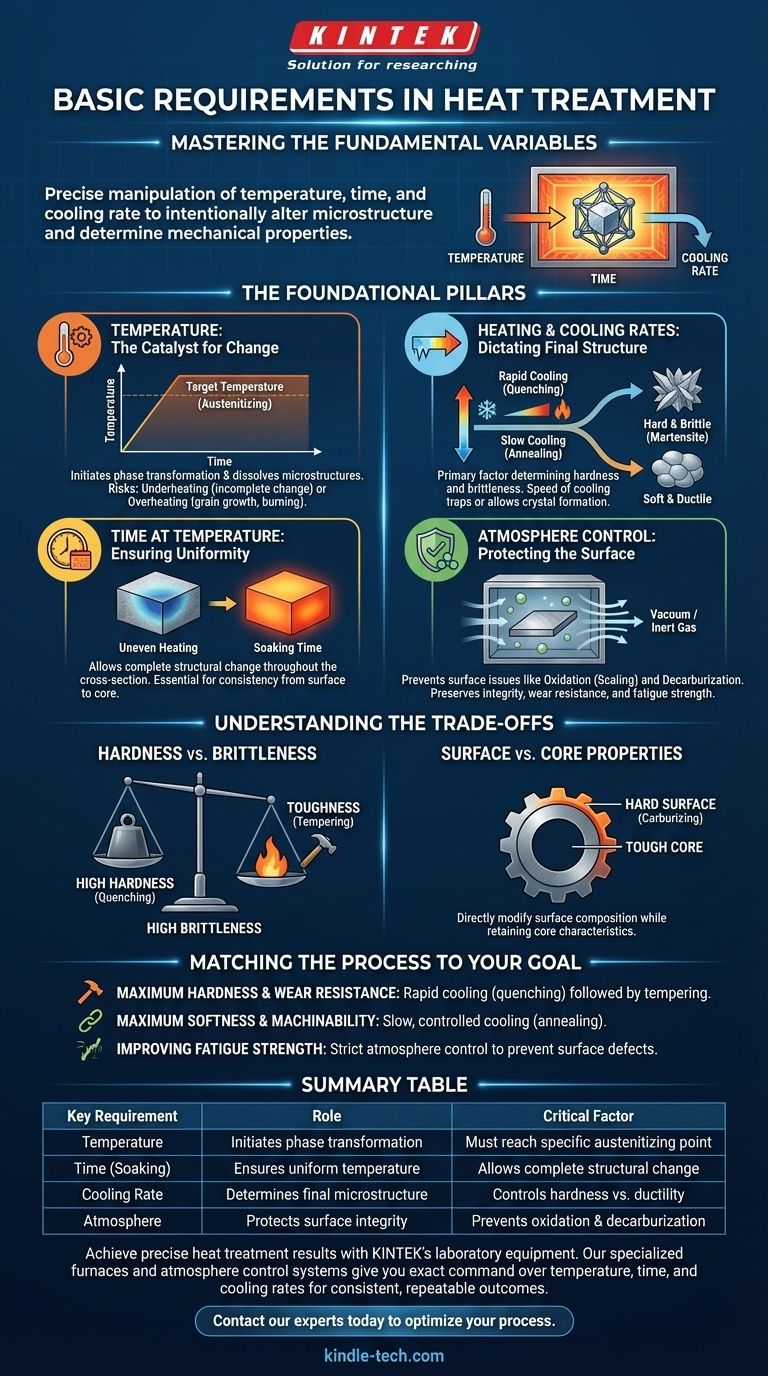

Die grundlegenden Säulen der Wärmebehandlung

Um konsistente und zuverlässige Ergebnisse zu erzielen, muss jeder Wärmebehandlungsprozess auf einem klaren Verständnis seiner Kernanforderungen aufbauen. Dies sind die Hebel, die Sie steuern, um die endgültigen Eigenschaften des Materials zu bestimmen.

Temperatur: Der Katalysator für die Veränderung

Die Temperatur, auf die ein Metall erhitzt wird, ist der kritischste Faktor. Das Erreichen bestimmter Temperaturen, wie der Austenitisierungstemperatur bei Stahl, ist notwendig, um bestehende Mikrostrukturen aufzulösen und die Phasenumwandlungen einzuleiten, die Härtung oder Erweichung ermöglichen.

Eine unzureichende Erwärmung führt nicht zur gewünschten Strukturänderung, während Überhitzung zu Kornwachstum, Verbrennung und einer Verschlechterung der mechanischen Eigenschaften führen kann.

Zeit bei Temperatur: Gewährleistung der Gleichmäßigkeit

Es reicht nicht aus, nur die Zieltemperatur zu erreichen. Das Material muss für eine ausreichende Dauer bei dieser Temperatur gehalten werden, ein Prozess, der als Halten (Soaking) bekannt ist.

Diese Haltezeit ermöglicht es der Temperatur, sich über den gesamten Querschnitt des Teils zu homogenisieren und stellt sicher, dass die inneren Strukturänderungen von der Oberfläche bis zum Kern vollständig und konsistent sind.

Heiz- und Abkühlraten: Bestimmung der Endstruktur

Die Geschwindigkeit, mit der ein Material erhitzt und – was noch wichtiger ist – abgekühlt wird, bestimmt die endgültige Mikrostruktur. Diese Rate ist der Hauptfaktor, der die Härte und Sprödigkeit des Materials bestimmt.

Eine sehr schnelle Abkühlrate, bekannt als Abschrecken (Quenching), „fängt“ eine harte und spröde Kristallstruktur (wie Martensit in Stahl) ein. Umgekehrt ermöglicht eine sehr langsame Abkühlrate, wie sie beim Glühen beobachtet wird, die Bildung einer weichen und duktilen Struktur.

Atmosphärenkontrolle: Schutz der Oberfläche

Die Umgebung, die das Bauteil während des Erhitzens umgibt, ist eine kritische, wenn auch manchmal übersehene Anforderung. Eine unkontrollierte Atmosphäre (wie offene Luft) kann zu unerwünschten chemischen Reaktionen auf der Materialoberfläche führen.

Eine ordnungsgemäße Atmosphärenkontrolle unter Verwendung von Vakuum, Inertgasen oder spezifischen chemischen Zusammensetzungen verhindert Probleme wie Oxidation (Zunderbildung) und Entkohlung. Dies erhält die Oberflächenintegrität, Verschleißfestigkeit und Ermüdungsfestigkeit des Teils.

Die Kompromisse verstehen

Wärmebehandlung ist kein Prozess der universellen Verbesserung, sondern einer des kalkulierten Kompromisses. Die Verbesserung der einen Eigenschaft geht oft auf Kosten einer anderen.

Der Kompromiss zwischen Härte und Sprödigkeit

Der häufigste Kompromiss besteht zwischen Härte und Zähigkeit. Ein Prozess wie das Abschrecken kann extreme Härte erzeugen, dies geht jedoch fast immer mit einer signifikanten Zunahme der Sprödigkeit und hohen inneren Spannungen einher.

Aus diesem Grund wird fast immer eine sekundäre Wärmebehandlung, das Anlassen (Tempering), nach dem Abschrecken durchgeführt. Das Anlassen reduziert die Härte leicht, stellt aber ein entscheidendes Maß an Zähigkeit wieder her, wodurch das Teil für seinen vorgesehenen Anwendungszweck nutzbar wird.

Oberflächeneigenschaften vs. Kerneigenschaften

Bei vielen Bauteilen unterscheiden sich die gewünschten Eigenschaften an der Oberfläche (z. B. hohe Verschleißfestigkeit) von denen, die im Kern benötigt werden (z. B. Zähigkeit und Duktilität).

Behandlungen wie das Carburieren (Einsatzhärten) sind eine direkte Antwort auf diese Herausforderung. Sie modifizieren nur die chemische Zusammensetzung der Oberflächenschicht, wodurch die Oberfläche stark gehärtet werden kann, während der Kern seine ursprünglichen, zäheren Eigenschaften beibehält.

Den Prozess auf Ihr Ziel abstimmen

Die richtige Kombination von Wärmebehandlungseigenschaften hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie benötigen eine schnelle Abkühlrate (Abschrecken) ab der korrekten Austenitisierungstemperatur, gefolgt von einem Anlasszyklus zur Reduzierung der Sprödigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit liegt: Sie benötigen eine sehr langsame und kontrollierte Abkühlrate (Glühen) ab der richtigen Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Ermüdungsfestigkeit liegt: Sie müssen eine strenge Atmosphärenkontrolle priorisieren, um Oberflächenfehler wie Entkohlung zu verhindern, die Ermüdungsrisse auslösen können.

Die Beherrschung dieser grundlegenden Anforderungen verwandelt die Wärmebehandlung von einem einfachen Verfahren in ein vorhersagbares und leistungsstarkes Ingenieurswerkzeug.

Zusammenfassungstabelle:

| Schlüsselanforderung | Rolle bei der Wärmebehandlung | Kritischer Faktor |

|---|---|---|

| Temperatur | Löst Phasenumwandlung aus | Muss spezifischen Austenitisierungspunkt erreichen |

| Zeit (Halten) | Gewährleistet gleichmäßige Temperatur | Ermöglicht vollständige Strukturänderung |

| Abkühlrate | Bestimmt die endgültige Mikrostruktur | Steuert Härte vs. Duktilität |

| Atmosphäre | Schützt die Oberflächenintegrität | Verhindert Oxidation und Entkohlung |

Erzielen Sie präzise Wärmebehandlungsergebnisse mit den Laborgeräten von KINTEK. Unsere Spezialöfen und Atmosphärenkontrollsysteme geben Ihnen exakte Kontrolle über Temperatur, Zeit und Abkühlraten – und gewährleisten so konsistente, wiederholbare Ergebnisse für Ihre Materialforschung oder Produktionsanforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse optimieren und Ihnen helfen können, Ihre Zielmaterialeigenschaften zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen