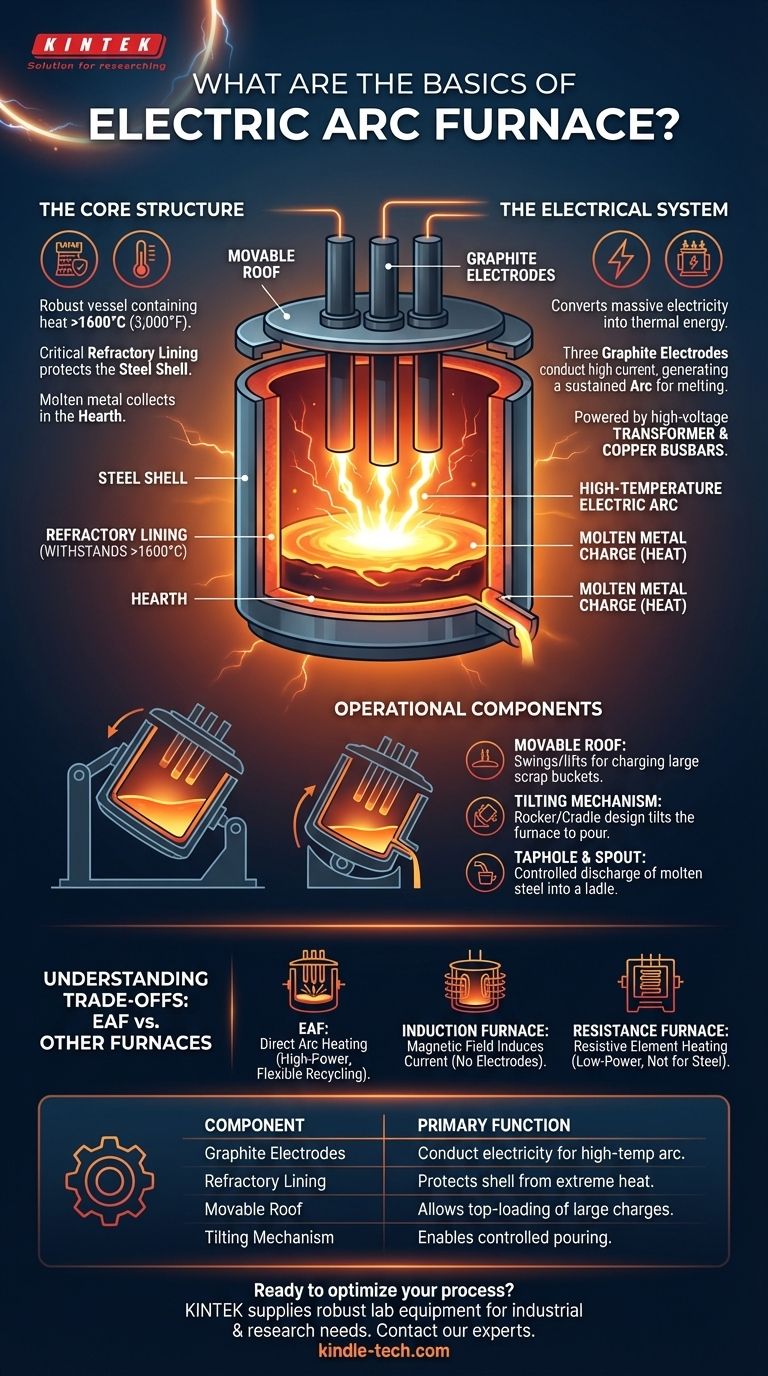

Im Kern ist ein Elektrolichtbogenofen (EAF) ein Hochleistungssystem, das entwickelt wurde, um Stahlschrott und andere metallische Einsatzstoffe mithilfe eines intensiven elektrischen Lichtbogens zu schmelzen. Die grundlegenden Komponenten umfassen eine mit hitzebeständigem Material ausgekleidete Stahlhülle, einen Satz großer Graphitelektroden zur Stromleitung, ein bewegliches Dach zum Beladen und einen Kippmechanismus zum Abgießen des geschmolzenen Metalls.

Der wesentliche Zweck eines Elektrolichtbogenofens besteht nicht nur darin, Wärme zu speichern, sondern als fokussiertes Zuführungssystem für massive Mengen elektrischer Energie zu dienen, das einen eingeschlossenen, Hochtemperatur-Lichtbogen – wie einen künstlichen Blitz – erzeugt, um eine Metallcharge präzise und effizient zu schmelzen.

Die Kernstruktur: Die Wärme einschließen

Die primäre Struktur des EAF ist ein robustes Gefäß, das extremen Temperaturen von über 1.600 °C (3.000 °F) standhält.

Die Hülle und Seitenwände

Der Ofen selbst ist eine große, zylindrische Stahl-Hülle. Diese Außenhülle bietet die strukturelle Integrität für das gesamte Gefäß.

Die feuerfeste Auskleidung

Im Inneren der Hülle bildet eine dicke Schicht aus feuerfesten Ziegeln oder anderem hitzebeständigen Material die Auskleidung. Diese kritische Schicht schützt die Stahlhülle vor der intensiven Hitze des geschmolzenen Metalls und des elektrischen Lichtbogens.

Der Herd

Der Herd ist der schalenförmige Boden des Ofens. Hier sammelt sich das geschmolzene Metall, bekannt als „Charge“ oder „Schmelze“, bevor es abgegossen wird.

Das elektrische System: Den Lichtbogen erzeugen

Die eigentliche Arbeit des EAF wird von seinem leistungsstarken elektrischen System geleistet, das Elektrizität in thermische Energie umwandelt.

Die Graphitelektroden

Drei große Graphitelektroden sind das Herzstück des Systems. Diese zylindrischen Stäbe, oft über zwei Fuß im Durchmesser, werden durch Öffnungen im Ofendach abgesenkt.

Ein massiver elektrischer Strom wird durch die Elektroden geleitet, und sie werden nahe an die Metallcharge abgesenkt. Der Strom springt dann über den Spalt und erzeugt einen anhaltenden elektrischen Lichtbogen, der immense Wärme direkt auf das Metall überträgt und es zum Schmelzen bringt.

Das Stromversorgungssystem

Dieses System benötigt einen extrem leistungsstarken Transformator, um Hochspannungsstrom aus dem Netz auf die niedrigere Spannung und den hohen Strom, der für den Lichtbogen benötigt wird, herunterzuregeln. Dieser Strom wird über schwere, wassergekühlte Kupfersammelschienen zu den Elektroden geleitet.

Betriebskomponenten: Beladen und Abgießen

Der Ofen ist kein statisches Gefäß; er ist eine dynamische Maschine mit Komponenten, die für das Beladen von Rohmaterialien und das Entleeren von fertigem Flüssigstahl konzipiert sind.

Das Dach

Das Dach des Ofens ist ebenfalls mit feuerfestem Material ausgekleidet und kann zur Seite geschwenkt oder komplett abgenommen werden. Dies ermöglicht es, große Schrottkübel (die „Charge“) direkt in den Ofen fallen zu lassen.

Der Kippmechanismus

Die gesamte Ofenhülle ist auf einer Wippe oder einem Gestell montiert. Dieser Mechanismus verwendet leistungsstarke hydraulische oder elektrische Antriebe, um den Ofen nach vorne zu kippen, sodass der geschmolzene Stahl kontrolliert abgegossen werden kann.

Das Abstichloch und der Ausguss

Ein Abstichloch ist eine spezielle Öffnung in der Ofenwand. Wenn der Ofen gekippt wird, fließt geschmolzenes Metall durch dieses Loch und über einen feuerfest ausgekleideten Ausguss (oder eine Rinne) in eine Pfanne zum Transport.

Die Kompromisse verstehen: EAF vs. andere Öfen

Der Begriff „Elektroofen“ kann verwirrend sein. Die Methode der direkten Lichtbogenheizung des EAF unterscheidet sich grundlegend von anderen elektrischen Heiztechnologien.

EAF vs. Induktionsofen

Ein Induktionsofen verwendet ebenfalls Elektrizität, arbeitet aber nach einem anderen Prinzip. Er verwendet eine Induktionsspule, um ein starkes Magnetfeld zu erzeugen, das elektrische Ströme im Metall selbst induziert, wodurch es sich von innen heraus erwärmt und schmilzt. Er verwendet keine Elektroden oder einen Lichtbogen.

EAF vs. Widerstandsofen

Ein Widerstandsofen, wie er beispielsweise in der Heizungsanlage eines Hauses zu finden ist, funktioniert, indem er Strom durch ein Widerstandsheizelement leitet, wodurch dieses rotglühend wird. Die Wärme wird dann durch Strahlung und Konvektion an die umgebende Luft oder das Material abgegeben. Dies ist eine viel leistungsschwächere Anwendung und nicht zum Schmelzen von Stahl geeignet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des EAF-Designs bedeutet, zu erkennen, wie jeder Teil zu seiner Hauptfunktion beiträgt: effizientes, großtechnisches Metallrecycling.

- Wenn Ihr Hauptaugenmerk auf dem Stahlrecycling liegt: Das Top-Loading-Design und das Direktlichtbogenschmelzen des EAF machen ihn zur flexibelsten und effizientesten Technologie, um Schrott in neuen, hochwertigen Stahl umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf dem Kernprinzip liegt: Denken Sie daran, dass die Magie des EAF darin besteht, elektrische Energie in einen leistungsstarken Lichtbogen umzuwandeln, eine Methode, die Wärme weitaus intensiver überträgt, als nur ein Element zu erhitzen.

- Wenn Ihr Hauptaugenmerk auf der Betriebsmechanik liegt: Die wichtigsten Komponenten, die zu verstehen sind, sind das bewegliche Dach zum Beschicken und der Kippmechanismus zum Abstechen des geschmolzenen Stahls.

Letztendlich ist der Elektrolichtbogenofen ein sorgfältig konstruiertes System, bei dem jede Komponente dem einzigen Ziel dient, immense elektrische Leistung sicher zu beherrschen, um Metall zu schmelzen und zu recyceln.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion |

|---|---|

| Graphitelektroden | Leiten Strom, um einen Hochtemperatur-Lichtbogen zum Schmelzen zu erzeugen. |

| Feuerfeste Auskleidung | Schützt die Stahlhülle vor extremer Hitze (über 1600 °C). |

| Bewegliches Dach | Ermöglicht das Top-Loading großer Schrottchargen. |

| Kippmechanismus | Ermöglicht das kontrollierte Abgießen von geschmolzenem Stahl in eine Pfanne. |

Bereit, Ihren Metallschmelz- oder Recyclingprozess zu optimieren? Die Prinzipien des Elektrolichtbogenofens zeigen die Leistungsfähigkeit präziser Hochtemperaturgeräte. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Industrie- und Forschungsanwendungen zu liefern. Egal, ob Sie Ihre Abläufe erweitern oder zuverlässige Werkzeuge für Materialprüfungen benötigen, unsere Experten können Ihnen helfen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.