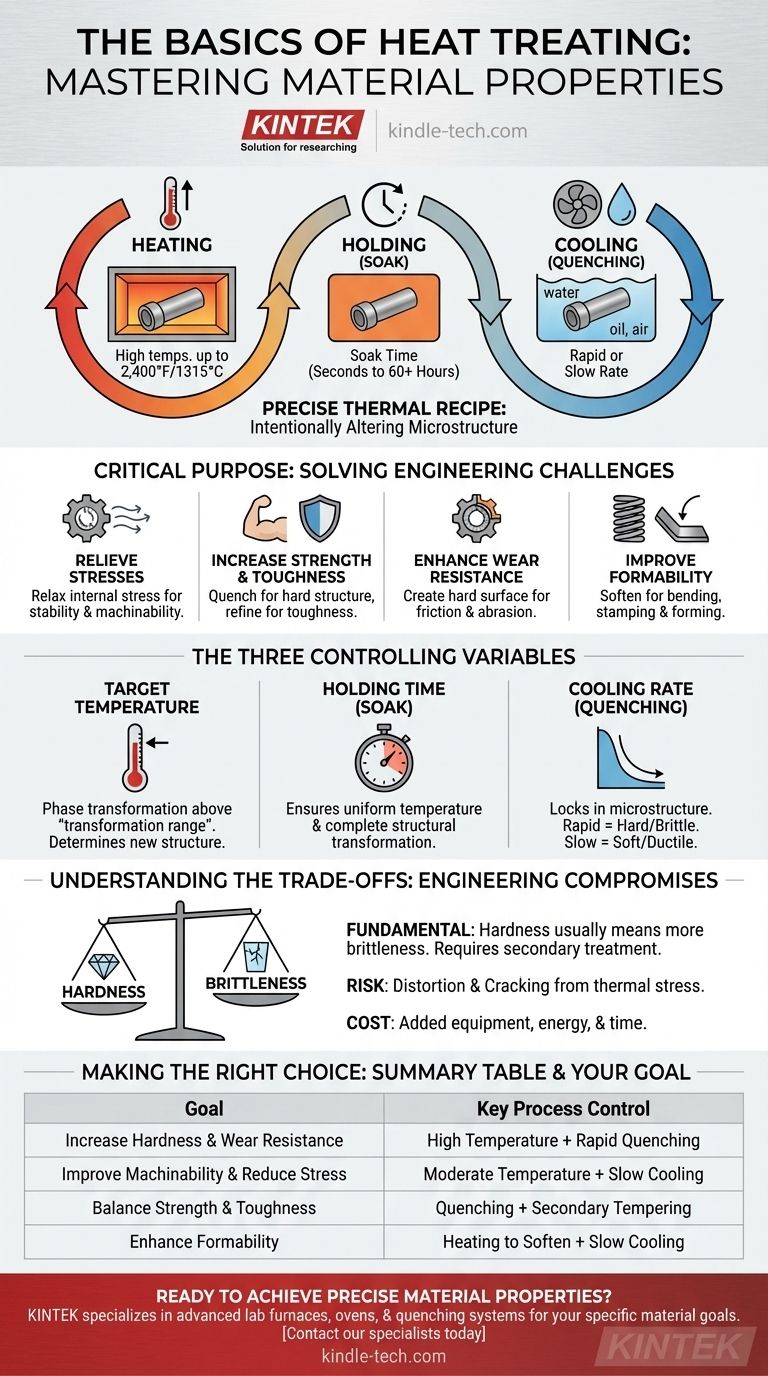

Im Kern ist die Wärmebehandlung ein hochkontrollierter Herstellungsprozess, der verwendet wird, um die physikalischen und mechanischen Eigenschaften eines Metalls gezielt zu verändern. Es ist keine einzelne Aktion, sondern ein präzises thermisches Rezept, das drei grundlegende Phasen umfasst: Erhitzen des Materials auf eine bestimmte Temperatur, Halten bei dieser Temperatur für eine festgelegte Dauer und Abkühlen mit einer vorbestimmten Geschwindigkeit. Ziel ist es, die innere Mikrostruktur des Metalls zu verändern, um gewünschte Ergebnisse wie erhöhte Härte, Weichheit, Festigkeit oder Verschleißfestigkeit zu erzielen.

Betrachten Sie die Wärmebehandlung nicht als einen einzigen Prozess, sondern als eine Reihe von Kontrollen für die endgültige Leistung eines Materials. Das gesamte Ergebnis hängt von drei Variablen ab: Temperatur, Zeit und Abkühlgeschwindigkeit. Durch die Beherrschung dieses Rezepts können Sie ein Standardmetall vorhersehbar in ein Bauteil verwandeln, das perfekt für seine spezifische technische Anwendung geeignet ist.

Der Zweck der Wärmebehandlung: Warum sie entscheidend ist

Die Wärmebehandlung wird durchgeführt, um spezifische technische Herausforderungen zu lösen, indem die inhärenten Eigenschaften eines Materials modifiziert werden. Es ist ein entscheidender Schritt, der das volle Potenzial vieler Metalle, insbesondere von Stahl, freisetzt.

Abbau innerer Spannungen

Herstellungsprozesse wie Schweißen, Gießen oder schwere Bearbeitung führen zu erheblichen Spannungen im Material. Eine Wärmebehandlung, insbesondere langsamere Abkühlzyklen, kann diese inneren Spannungen abbauen, wodurch das Bauteil dimensionsstabiler und viel einfacher präzise zu bearbeiten ist.

Erhöhung von Festigkeit und Zähigkeit

Der häufigste Grund für eine Wärmebehandlung ist die Erhöhung der Festigkeit eines Materials. Durch Erhitzen und anschließendes schnelles Abkühlen (Abschrecken) von Stahl kann eine innere Struktur erzeugt werden, die außergewöhnlich hart und fest ist. Nachfolgende Behandlungen können diese Struktur dann verfeinern, um die Zähigkeit zu verbessern und die Sprödigkeit zu reduzieren.

Verbesserung der Verschleißfestigkeit

Für Bauteile, die Reibung oder Abrieb ausgesetzt sind, wie z. B. Zahnräder oder Lager, ist die Schaffung einer sehr harten Oberfläche für eine lange Lebensdauer unerlässlich. Wärmebehandlungsprozesse, einschließlich Induktionserwärmung, können verwendet werden, um nur die Oberflächenschicht eines Teils zu härten, während der Kern zäher und duktiler bleibt.

Verbesserung der Umformbarkeit

Umgekehrt sind einige Wärmebehandlungsprozesse darauf ausgelegt, ein Metall weicher und duktiler zu machen. Dies geschieht, um das Material leichter biegen, stanzen oder in eine komplexe Form bringen zu können, ohne dass es reißt.

Die drei steuernden Variablen erklärt

Die endgültigen Eigenschaften eines wärmebehandelten Teils sind ein direktes Ergebnis der Manipulation der drei Kernvariablen des Prozesses.

Die Zieltemperatur

Metalle, insbesondere Stahl, durchlaufen bei bestimmten Temperaturen Phasenumwandlungen. Das Erhitzen eines Teils über seinen "Umwandlungsbereich" führt dazu, dass sich seine innere Kristallstruktur ändert. Die gewählte Temperatur bestimmt, welche neue Struktur beim Abkühlen gebildet werden kann. Die Temperaturen können bis zu 1315 °C (2400 °F) reichen.

Die Haltezeit (Einwirkzeit)

Einmal auf Temperatur gebracht, muss das Material für eine bestimmte Zeit dort gehalten werden, bekannt als Einwirkzeit. Dies stellt zwei Dinge sicher: dass das gesamte Teil, einschließlich seines Kerns, eine gleichmäßige Temperatur erreicht und dass die gewünschte strukturelle Umwandlung genügend Zeit hat, sich im gesamten Material zu vollziehen. Dies kann von wenigen Sekunden bis zu über 60 Stunden reichen.

Die Abkühlgeschwindigkeit (Abschrecken)

Dies ist oft der kritischste Schritt. Die Geschwindigkeit, mit der Sie das Metall abkühlen, "fixiert" eine bestimmte Mikrostruktur.

- Schnelles Abkühlen (Abschrecken) in Wasser oder Öl erzeugt eine harte, spröde Struktur.

- Langsames Abkühlen an der Luft oder in einem Ofen ermöglicht die Bildung einer weicheren, duktileren Struktur.

Die Kompromisse verstehen

Die Wärmebehandlung ist eine Übung in technischen Kompromissen. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Der Kompromiss zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein Prozess, der extreme Härte erzeugt, führt fast immer zu einem spröderen Material, das anfällig für Bruch bei Stößen ist. Eine sekundäre Wärmebehandlung bei niedrigerer Temperatur ist oft erforderlich, um eine gewisse Zähigkeit wiederherzustellen.

Risiko von Verzug und Rissbildung

Das schnelle Erhitzen und Abkühlen, das vielen Wärmebehandlungen zugrunde liegt, erzeugt immense thermische Spannungen innerhalb eines Bauteils. Wenn diese nicht richtig gehandhabt werden, können diese Spannungen dazu führen, dass sich das Teil während des Abschreckprozesses verzieht, deformiert oder sogar reißt.

Zusätzliche Kosten und Prozesszeit

Die Wärmebehandlung ist ein zusätzlicher Schritt im Fertigungsablauf. Sie erfordert spezielle Ausrüstung, Energie und Zeit, die alle zu den Endkosten des Bauteils beitragen. Diese Kosten müssen durch die erforderliche Leistungsverbesserung gerechtfertigt sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlungsparameter sollte direkt von der beabsichtigten Funktion des Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Verwenden Sie einen Prozess mit langsamer Abkühlgeschwindigkeit, um innere Spannungen abzubauen und das Material zu erweichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie einen Prozess mit sehr schneller Abkühlgeschwindigkeit (Abschrecken), um die härteste mögliche Struktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Festigkeit und Zähigkeit liegt: Verwenden Sie ein schnelles Abschrecken, gefolgt von einem sekundären Anlasszyklus, oder verwenden Sie eine moderatere Abkühlgeschwindigkeit, um extreme Sprödigkeit zu vermeiden.

Letztendlich ermöglicht das Verständnis dieser Prinzipien die Spezifikation und Kontrolle der endgültigen Leistung Ihrer Metallkomponenten.

Zusammenfassungstabelle:

| Ziel | Wichtige Prozesskontrolle |

|---|---|

| Erhöhung der Härte & Verschleißfestigkeit | Hohe Temperatur + schnelles Abschrecken |

| Verbesserung der Bearbeitbarkeit & Spannungsreduzierung | Moderate Temperatur + langsames Abkühlen |

| Gleichgewicht zwischen Festigkeit & Zähigkeit | Abschrecken + sekundäres Anlassen |

| Verbesserung der Umformbarkeit | Erhitzen zum Erweichen + langsames Abkühlen |

Bereit, präzise Materialeigenschaften zu erzielen?

Die Leistung Ihrer Metallkomponenten hängt von der präzisen Kontrolle der Wärmebehandlung ab. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laboröfen, Öfen und Abschrecksysteme, die erforderlich sind, um Temperatur, Zeit und Abkühlgeschwindigkeiten für Ihre spezifischen Materialziele zu meistern – ob Sie maximale Härte, verbesserte Zähigkeit oder Spannungsabbau benötigen.

Lassen Sie sich von unserem Fachwissen im Bereich Laborgeräte helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Anwendung zu besprechen und die perfekte Wärmebehandlungslösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Werden Diamanten in Maschinen verwendet? Erzielen Sie überragende Leistung mit Diamantwerkzeugen

- Was sind 5 Anwendungen von Inkubatoren im Labor? Ein Leitfaden für kontrollierte Umgebungen in der Forschung

- Was ist der HIP-Prozess von Metall? Perfekte Dichte für kritische Komponenten erreichen

- Torrefizierung oder Pyrolyse für Biomasse? Wählen Sie den richtigen thermischen Prozess für Ihre Biomasseziele

- Welche allgemeinen Materialkategorien werden beim Sintern verwendet? Von Metallen bis zu Keramiken für hochpräzise Anwendungen

- Wie funktioniert ein Rotationsverdampfer? Ein Leitfaden zur schonenden, effizienten Lösungsmittelentfernung

- Wie hoch ist der Druck beim Sputtern? Beherrschen Sie die beiden kritischen Druckbereiche

- Welche Methode kann nicht zur Herstellung von Kohlenstoffnanoröhren verwendet werden? Verstehen Sie die wichtigsten Syntheseprinzipien