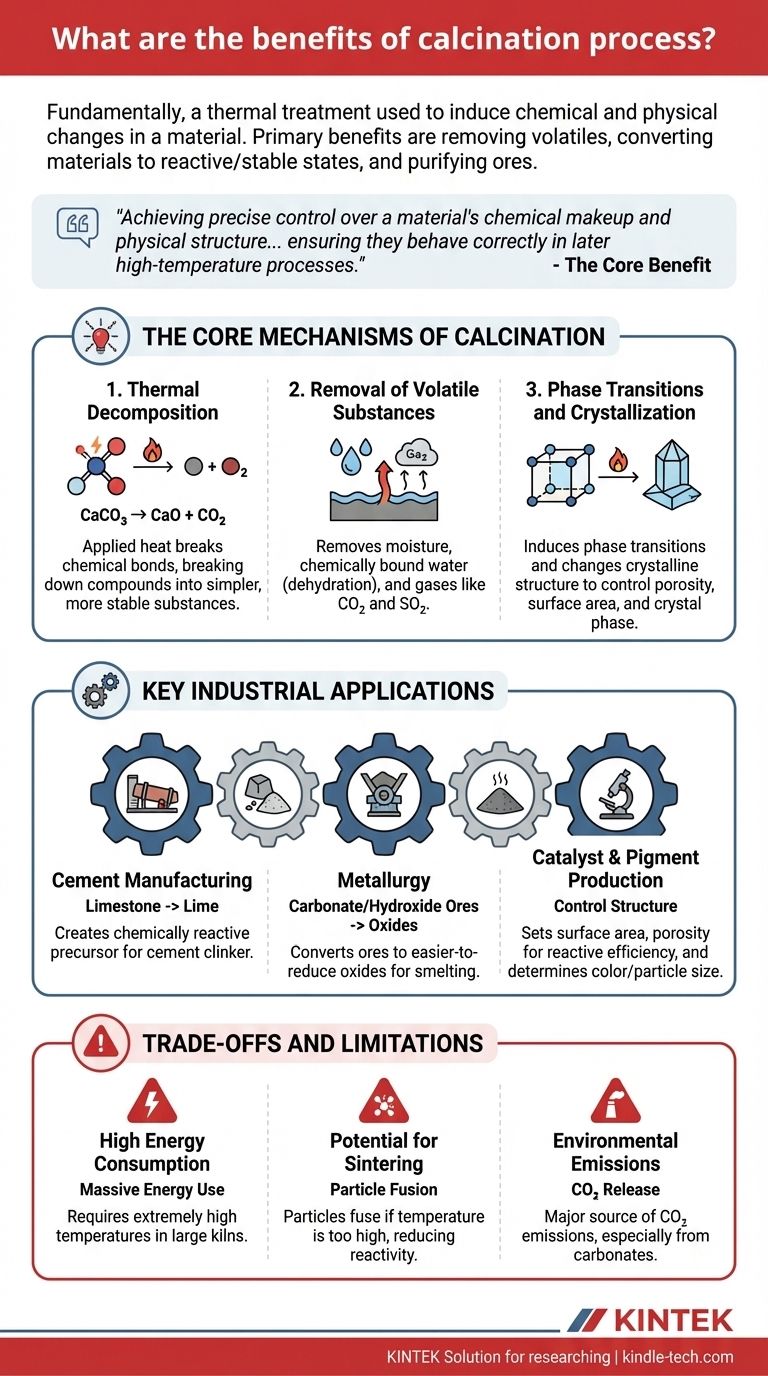

Grundsätzlich ist der Kalzinierungsprozess eine Form der thermischen Behandlung, die eingesetzt wird, um chemische und physikalische Veränderungen in einem Material hervorzurufen. Seine Hauptvorteile bestehen darin, flüchtige Substanzen wie Wasser und Kohlendioxid zu entfernen, Materialien in einen reaktiveren oder stabileren Zustand umzuwandeln und Erze vor nachfolgenden Prozessen wie dem Schmelzen zu reinigen. Diese kontrollierte Erhitzung bereitet ein Rohmaterial vor, indem sie dessen Zusammensetzung grundlegend verändert.

Der Kernvorteil der Kalzinierung ist nicht nur die "Reinigung" eines Erzes, sondern vielmehr die präzise Kontrolle über die chemische Zusammensetzung und physikalische Struktur eines Materials. Sie wandelt Materialien in einen stabileren und vorhersehbareren Zustand um und stellt sicher, dass sie sich in späteren Hochtemperaturprozessen wie dem Schmelzen oder der Zementproduktion korrekt verhalten.

Die Kernmechanismen der Kalzinierung

Die Kalzinierung erzielt ihre Vorteile durch mehrere Schlüsselmechanismen, die durch hohe Hitze, typischerweise in Abwesenheit von Luft oder mit begrenztem Sauerstoff, um Verbrennung zu verhindern, angetrieben werden.

Thermische Zersetzung

Das zentrale Prinzip der Kalzinierung ist die thermische Zersetzung. Die zugeführte Wärme liefert genügend Energie, um die chemischen Bindungen innerhalb einer Verbindung aufzubrechen, wodurch diese in einfachere, stabilere Substanzen zerfällt.

Ein klassisches Beispiel ist die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Branntkalk (Calciumoxid, CaO). Die Hitze treibt Kohlendioxid (CO₂) aus und hinterlässt ein hochreaktives Oxid, das für die Herstellung von Zement und Stahl unerlässlich ist.

Entfernung flüchtiger Substanzen

Ein primäres Ziel der Kalzinierung ist die Entfernung flüchtiger Komponenten, die spätere Produktionsstufen stören könnten. Dies geht über einfaches Trocknen hinaus.

Dazu gehört die Entfernung von physikalisch gebundener Feuchtigkeit, chemisch gebundenem Wasser (Dehydrierung) aus Hydraten wie Bauxit und Gasen wie Kohlendioxid aus Carbonaten oder Schwefeldioxid aus Sulfaten. Das Ergebnis ist ein konzentrierteres, gereinigtes Basismaterial.

Phasenübergänge und Kristallisation

Wärme kann auch Phasenübergänge induzieren, die die Kristallstruktur eines Materials ändern, ohne seine chemische Formel zu verändern.

Dieser Vorteil ist entscheidend für die Steuerung der endgültigen Eigenschaften eines Materials. Beispielsweise kann die Kalzinierung verwendet werden, um die Porosität, Oberfläche und Kristallphase von Materialien wie Aluminiumoxid zu steuern, was für deren Verwendung als Schleifmittel, Keramiken oder Katalysatorträger entscheidend ist.

Wichtige industrielle Anwendungen und ihre Vorteile

Die Vorteile der Kalzinierung zeigen sich am deutlichsten in ihren großtechnischen industriellen Anwendungen.

In der Zementherstellung

Die Kalzinierung ist das Herzstück der Zementproduktion. Kalkstein wird in einem Ofen erhitzt, um Calciumoxid (Kalk) zu erzeugen, den primären reaktiven Bestandteil, der später Zementklinker bildet. Der Vorteil hierbei ist die Schaffung eines chemisch reaktiven Vorläufers.

In der Metallurgie

Wie der Hinweis zeigt, ist die Kalzinierung ein wichtiger Schritt bei der Aufbereitung von Metallerzen. Sie wandelt Carbonat- und Hydroxiderze in ihre Oxidformen um, die in einem Schmelzofen viel leichter zu reinem Metall reduziert werden können.

Beispielsweise wird Bauxiterz (hydratisiertes Aluminiumoxid) kalziniert, um wasserfreies Aluminiumoxid (Al₂O₃) zu erzeugen, den Rohstoff für die Herstellung von Aluminiummetall. Dies entfernt Wasser, das sonst enorme Energiemengen im Schmelzofen verbrauchen würde.

In der Katalysator- und Pigmentproduktion

In spezialisierteren Bereichen ermöglicht die Kalzinierung eine präzise Kontrolle über die physikalische Struktur eines Materials. Bei Katalysatoren legt der Prozess die endgültige Oberfläche und Porosität fest, was deren reaktive Effizienz bestimmt. Bei Pigmenten kann er die endgültige Farbe und Partikelgröße bestimmen.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Kalzinierung sehr vorteilhaft ist, ist sie nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist für jede technische Anwendung entscheidend.

Hoher Energieverbrauch

Die Kalzinierung erfordert die Aufrechterhaltung extrem hoher Temperaturen in riesigen Drehrohröfen. Dieser Prozess ist sehr energieintensiv und stellt einen erheblichen Betriebskostenfaktor und einen wichtigen Faktor im gesamten Energieverbrauch von Industrien wie Zement und Metallurgie dar.

Potenzial für Sinterung

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können die Partikel in einem Prozess, der als Sinterung bezeichnet wird, zu verschmelzen beginnen. Diese Agglomeration kann die Oberfläche und Reaktivität des Materials verringern, was oft das Gegenteil des beabsichtigten Ziels ist. Eine präzise Temperaturkontrolle ist unerlässlich, um dies zu vermeiden.

Umweltemissionen

Der Prozess selbst ist eine Hauptquelle von Emissionen. Die thermische Zersetzung von Carbonaten, insbesondere Kalkstein, setzt massive Mengen an Kohlendioxid (CO₂) direkt in die Atmosphäre frei. Dies macht Industrien, die auf Kalzinierung angewiesen sind, zu einem Schwerpunkt für Kohlenstoffabscheidungs- und Emissionsminderungsstrategien.

Anwendung der Kalzinierung für spezifische Ziele

Um den Prozess effektiv zu nutzen, müssen Sie ihn auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines reaktiven chemischen Zwischenprodukts liegt: Der Hauptvorteil ist die Schaffung hochreaktiver Oxide, wie Branntkalk aus Kalkstein, zur Verwendung in nachfolgenden chemischen Prozessen.

- Wenn Ihr Hauptaugenmerk auf der Aufbereitung eines Metallerzes zum Schmelzen liegt: Der Hauptvorteil ist die Umwandlung des Erzes in eine leichter reduzierbare Oxidform, was die Effizienz und den Energieverbrauch des Schmelzofens verbessert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der physikalischen Eigenschaften eines Materials liegt: Die Kalzinierung ist unerlässlich für die Modifizierung der Kristallstruktur, die Kontrolle der Porosität und die Einstellung der endgültigen Oberfläche für Anwendungen wie Katalysatoren und Keramiken.

Letztendlich ermöglicht die Kalzinierung eine entscheidende Kontrolle über den chemischen und physikalischen Zustand eines Materials und ist somit ein unverzichtbarer Schritt bei der Herstellung der wichtigsten Materialien der Welt.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmechanismus | Primäre Anwendung |

|---|---|---|

| Entfernung flüchtiger Substanzen | Thermische Zersetzung | Reinigung von Erzen, Dehydrierung von Materialien |

| Erzeugung reaktiver Oxide | Chemischer Abbau | Zementproduktion, Metallurgie |

| Kontrolle physikalischer Eigenschaften | Phasenübergänge | Herstellung von Katalysatoren und Pigmenten |

Optimieren Sie Ihre Materialverarbeitung mit den Kalzinierungslösungen von KINTEK

Die Kalzinierung ist ein entscheidender Schritt, um die präzisen chemischen und physikalischen Eigenschaften zu erzielen, die in Industrien wie der Metallurgie, der Zementproduktion und der Katalysatorherstellung erforderlich sind. Der Prozess erfordert zuverlässige, leistungsstarke Geräte, um konsistente Ergebnisse und Betriebseffizienz zu gewährleisten.

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Hochtemperaturprozesse zugeschnitten sind. Unsere Lösungen wurden entwickelt, um Ihnen zu helfen:

- Prozesskontrolle verbessern: Erreichen Sie eine präzise Temperaturregelung, um Sinterung zu vermeiden und die Materialreaktivität zu maximieren.

- Produktqualität verbessern: Produzieren Sie konsistente, hochreine Oxide und Zwischenprodukte für Ihre nachgeschalteten Anwendungen.

- Betriebseffizienz steigern: Nutzen Sie energieeffiziente Designs, um den hohen Energiebedarf der Kalzinierung zu bewältigen.

Ob Sie neue Materialien entwickeln oder bestehende Produktionslinien optimieren, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

Bereit, Ihre Materialien präzise zu transformieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Kalzinierungslösungen Ihren spezifischen Labor- oder Industrieanforderungen zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele