Die Verwendung eines Inertgases zum Schutz Ihrer Schweißnaht ist der einzige Weg, um deren Festigkeit, Integrität und Qualität zu gewährleisten. Bei den extremen Temperaturen eines Schweißlichtbogens reagiert geschmolzenes Metall stark mit der Umgebungsluft. Ein Inertgas verdrängt die Luft und bildet eine schützende Blase, die schädliche chemische Reaktionen, hauptsächlich Oxidation, daran hindert, das Schweißbad zu beeinträchtigen.

Der Hauptzweck eines Schutzgases besteht darin, das geschmolzene Schweißbad vor den schädlichen Auswirkungen von Sauerstoff, Stickstoff und Wasserstoff in der Atmosphäre zu schützen. Dieser Schutz ist keine optionale Verbesserung; er ist grundlegend für die Erzeugung einer Schweißnaht, die so stark und zuverlässig ist wie das Grundmetall selbst.

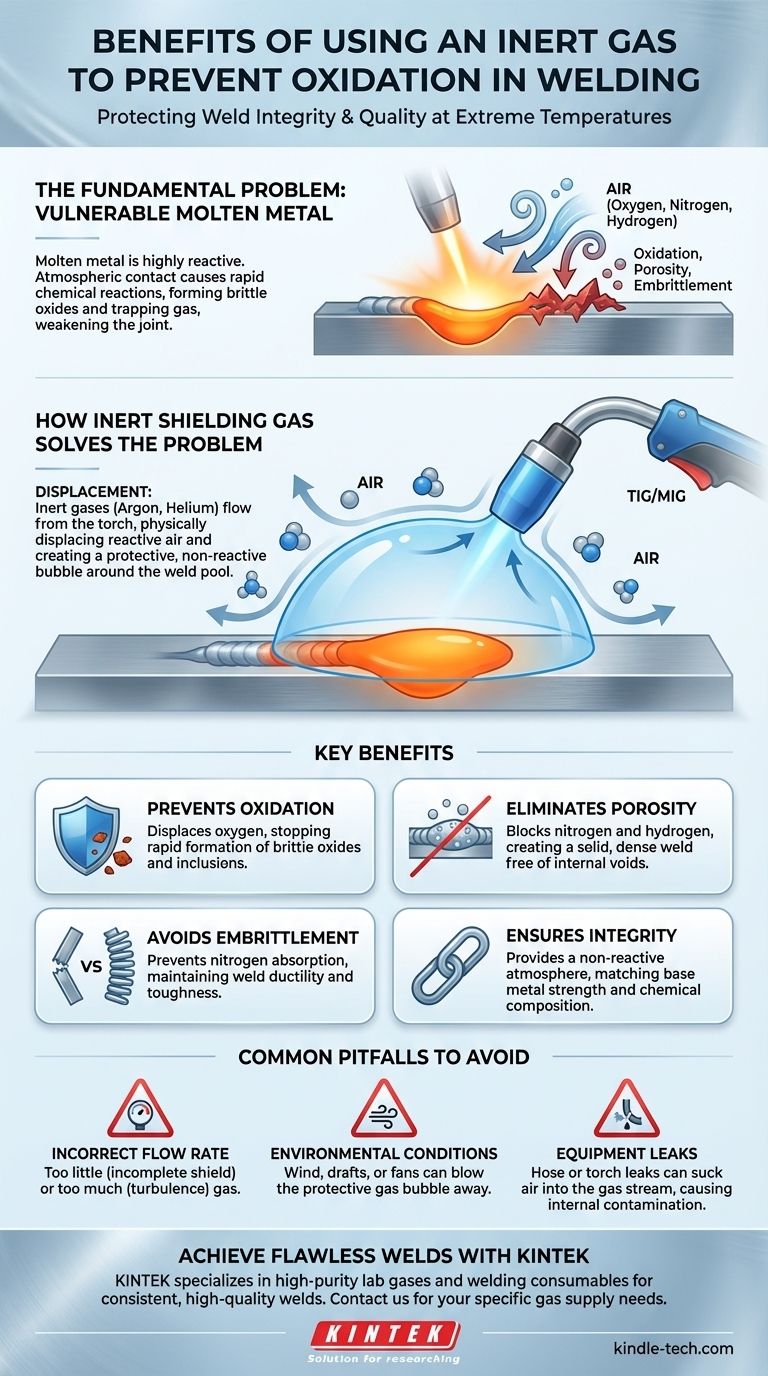

Das Grundproblem: Warum geschmolzenes Metall anfällig ist

Um den Nutzen von Schutzgas zu verstehen, müssen Sie zuerst den Feind verstehen: die Luft um uns herum. Während sie im Alltag harmlos ist, wird die Atmosphäre für geschmolzenes Metall hochkorrosiv.

Die Rolle atmosphärischer Verunreinigungen

Die Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, mit Spuren anderer Gase und Wasserdampf. Wenn ein Metall auf seinen Schmelzpunkt erhitzt wird, werden seine Atome unglaublich aktiv und sind bereit, mit diesen Elementen zu reagieren.

Was ist Oxidation?

Oxidation ist die schnelle chemische Reaktion zwischen dem heißen Metall und Sauerstoff. Dieser Prozess bildet sofort metallische Oxide, die im Wesentlichen eine Form von schnellem, hochtemperaturigem Rost sind. Diese Oxide werden beim Erstarren in der Schweißnaht eingeschlossen.

Im Gegensatz zum Grundmetall sind diese Oxide oft spröde und schwach und bilden Einschlüsse, die als interne Bruchstellen innerhalb der fertigen Verbindung wirken.

Die Auswirkungen von Stickstoff und Wasserstoff

Sauerstoff ist nicht die einzige Bedrohung. Stickstoff aus der Luft kann sich in einigen geschmolzenen Metallen, wie Edelstahl und Aluminium, lösen, was zu einem erheblichen Verlust der Duktilität führt und die Schweißnaht spröde macht.

Feuchtigkeit (Wasserdampf) in der Luft führt Wasserstoff ein, der eine Hauptursache für Porosität (kleine Gasblasen, die in der Schweißnaht eingeschlossen sind) ist und zu verzögerter wasserstoffinduzierter Rissbildung führen kann, einer katastrophalen Form des Schweißnahtversagens.

Wie inertes Schutzgas das Problem löst

Schutzgas wirkt dieser atmosphärischen Bedrohung direkt entgegen, durch ein einfaches, aber hochwirksames Prinzip: Verdrängung.

Schaffung einer Schutzbarriere

Bei Verfahren wie WIG- (Wolfram-Inertgas) und MIG- (Metall-Inertgas) Schweißen strömt das Gas aus dem Brenner und drängt die Umgebungsluft physisch vom unmittelbaren Schweißbereich weg. Dies schafft eine lokalisierte, reine und nicht-reaktive Atmosphäre genau dort, wo sie am dringendsten benötigt wird.

Die Bedeutung von "Inert"

Gase wie Argon und Helium werden als inert bezeichnet, weil sie chemisch stabil sind und selbst bei extremen Temperaturen nicht mit dem geschmolzenen Schweißbad reagieren. Sie dienen als perfekter, unsichtbarer Schild, der es dem Metall ermöglicht, zu schmelzen, zu verschmelzen und zu erstarren, ohne chemische Veränderungen.

Verhinderung von Porosität und Versprödung

Indem Stickstoff und Wasserstoff aus dem Schweißbad ferngehalten werden, ist ein ordnungsgemäßer Gasschutz die primäre Verteidigung gegen Porosität. Das Ergebnis ist eine feste, dichte Schweißnaht, frei von den Nadellöchern und inneren Hohlräumen, die die Verbindung stark schwächen. Es verhindert auch die metallurgischen Veränderungen, die zu Versprödung führen.

Sicherstellung der metallurgischen Integrität

Letztendlich stellt Schutzgas sicher, dass die chemische Zusammensetzung der fertigen Schweißnaht den beabsichtigten Eigenschaften des Füll- und Grundmetalls entspricht. Die Schweißnaht bleibt so stark, duktil und korrosionsbeständig, wie es der Ingenieur entworfen hat.

Häufige Fehler, die es zu vermeiden gilt

Obwohl das Prinzip einfach ist, erfordert seine Anwendung Präzision. Mehrere häufige Fehler können die Vorteile der Verwendung eines Schutzgases zunichtemachen.

Falsche Durchflussrate

Die Einstellung der richtigen Gasdurchflussrate ist entscheidend. Zu wenig Gas bietet einen unvollständigen Schutz und ermöglicht Verunreinigungen. Zu viel Gas kann Turbulenzen erzeugen, die tatsächlich Umgebungsluft in den Lichtbogen ziehen und den gesamten Zweck vereiteln.

Umgebungsbedingungen

Schutzgas ist leicht störbar. Selbst ein leichter Wind oder ein Werkstattventilator kann die Schutzblase vom Schweißbad wegblasen, was zu plötzlicher und starker Oxidation führt. Das Schweißen im Freien erfordert oft Windschutzwände oder den Wechsel zu einem Verfahren mit einem robusteren Schutz, wie Fülldraht- oder Stabelektrodenschweißen.

Lecks in der Ausrüstung

Ein kleines Leck in einem Gasschlauch, einer Armatur oder einer Brennerbaugruppe kann Luft in den Gasstrom saugen. Dies verunreinigt den Schutz von innen und führt zu Fehlern in jeder Schweißnaht, die Sie produzieren, bis es gefunden und behoben ist.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Atmosphäre ist ein grundlegender Aspekt des Schweißens. Ihr Ansatz sollte direkt auf das gewünschte Ergebnis des fertigen Produkts abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Sicherheit liegt: Ein ordnungsgemäßer Gasschutz ist nicht verhandelbar. Er ist der einzige Weg, unsichtbare Fehler zu verhindern, die unter Last zum Versagen der Verbindung führen.

- Wenn Ihr Hauptaugenmerk auf dem ästhetischen Erscheinungsbild liegt: Eine saubere, helle und glatte Schweißraupe ist ein direktes Ergebnis eines effektiven Gasschutzes. Er reduziert Verfärbungen drastisch und eliminiert Spritzer und Porosität, die mit Verunreinigungen verbunden sind.

- Wenn Sie unter zugigen oder Außenbedingungen arbeiten: Sie müssen Barrieren errichten, um den Wind abzuhalten, oder zu einem Verfahren wie dem Lichtbogenhandschweißen (Stabelektrode) wechseln, das eine feste Flussmittelbeschichtung zum Schutz anstelle einer zerbrechlichen Gasumhüllung verwendet.

Letztendlich geht es bei der Verwendung eines Schutzgases nicht darum, die Schweißnaht besser aussehen zu lassen; es geht darum, sicherzustellen, dass die Schweißnaht grundlegend intakt ist.

Zusammenfassungstabelle:

| Vorteil | Wie Inertgas hilft | Ergebnis |

|---|---|---|

| Verhindert Oxidation | Verdrängt Sauerstoff, stoppt schnelle Rostbildung | Eliminiert spröde Oxide und Einschlüsse |

| Eliminiert Porosität | Blockiert Stickstoff und Wasserstoff aus der Atmosphäre | Erzeugt eine feste, dichte Schweißnaht frei von Gasblasen |

| Vermeidet Versprödung | Verhindert Stickstoffabsorption in Metallen wie Edelstahl | Erhält die Duktilität und Zähigkeit der Schweißnaht |

| Sichert metallurgische Integrität | Bietet eine nicht-reaktive Atmosphäre für die Fusion | Schweißnaht entspricht der Festigkeit und Korrosionsbeständigkeit des Grundmetalls |

Erzielen Sie makellose, hochintegre Schweißnähte mit der richtigen Ausrüstung und Expertise. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Labor- und Schweißgasen, die für die Schaffung der perfekten Schutzumgebung unerlässlich sind. Egal, ob Sie ein Forschungslabor sind, das neue Legierungen entwickelt, oder ein Hersteller, der konsistente, hochwertige Schweißnähte benötigt, unsere Produkte stellen sicher, dass Ihre Prozesse vor Verunreinigungen geschützt sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Schweiß- und Gasversorgungsbedürfnisse zu besprechen und zu erfahren, wie wir Ihre Qualitäts- und Sicherheitsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung