Im Grunde genommen ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um deren innere Kristallstruktur gezielt zu verändern. Die Hauptkategorien sind nicht nur eine Liste von Techniken, sondern lassen sich am besten nach ihrem beabsichtigten Ergebnis verstehen: ein Metall weicher und bearbeitbarer zu machen (Glühen), es härter und verschleißfester zu machen (Härten) oder seine Eigenschaften für einen bestimmten Zweck zu verfeinern (Anlassen). Prozesse wie das Abschrecken sind keine Kategorie, sondern ein kritischer Schritt innerhalb des Härteprozesses.

Bei der Wärmebehandlung geht es im Grunde um die Beeinflussung der Mikrostruktur eines Metalls. Durch sorgfältige Steuerung von Temperatur und Zeit können Sie physikalische Eigenschaften wie Härte, Zähigkeit und Duktilität präzise einstellen, um spezifische technische Anforderungen zu erfüllen.

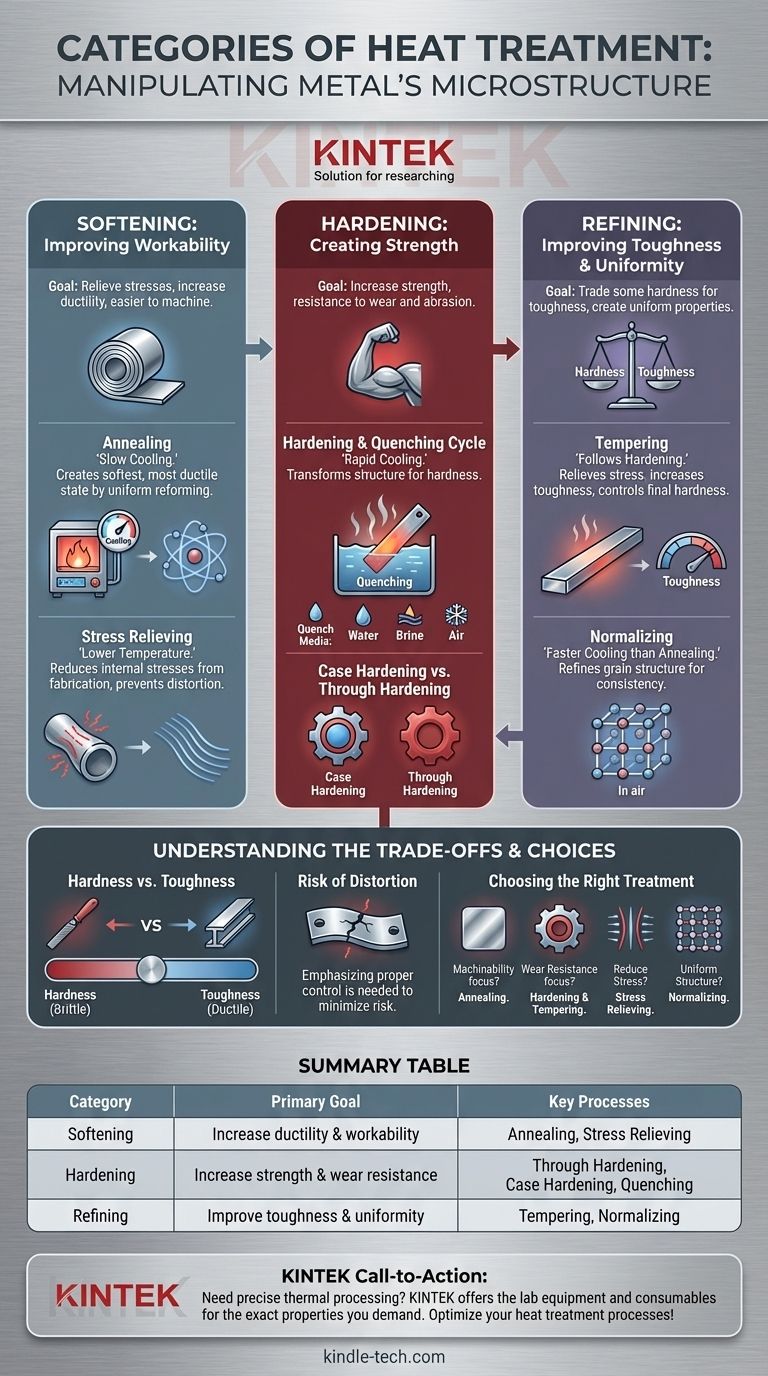

Das Ziel des Weichmachens: Verbesserung der Bearbeitbarkeit

Das Hauptziel von Weichglühbehandlungen ist der Abbau von Spannungen, die Erhöhung der Duktilität und die Erleichterung der Bearbeitung oder Formgebung des Materials.

Was ist Glühen?

Glühen erzeugt ein Metall in seinem weichsten, duktilsten Zustand. Der Prozess umfasst das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und das anschließende sehr langsame Abkühlen, oft durch Belassen im Ofen.

Dieses langsame Abkühlen ermöglicht es der inneren Kornstruktur des Metalls, sich zu einem gleichmäßigen, spannungsfreien Zustand umzuformen, wodurch seine Weichheit und Bearbeitbarkeit maximiert werden.

Der Zweck der Spannungsarmglühung

Spannungsarmglühen ist ein Prozess bei niedrigerer Temperatur, der verwendet wird, um innere Spannungen abzubauen, die sich während Herstellungsprozessen wie Schweißen, Zerspanen oder Kaltumformung aufgebaut haben.

Diese Spannungen können mit der Zeit zu Verformungen oder Rissen führen. Das Spannungsarmglühen erhitzt das Bauteil gerade so weit, dass diese Spannungen gelöst werden, ohne seine allgemeine Härte oder mechanischen Eigenschaften wesentlich zu verändern.

Das Ziel des Härtens: Schaffung von Festigkeit

Härteprozesse dienen dazu, die Festigkeit eines Materials und seine Beständigkeit gegen Verschleiß und Abrieb zu erhöhen. Dies wird durch die Erzeugung einer sehr harten Mikrostruktur erreicht.

Der Härte- und Abschreckzyklus

Härten beinhaltet das Erhitzen eines Metalls (typischerweise Stahl) auf eine hohe Temperatur, um seine Kristallstruktur umzuwandeln, und das anschließende extrem schnelle Abkühlen.

Dieses schnelle Abkühlen, bekannt als Abschrecken, „friert“ die harte Struktur ein. Das Abschrecken ist keine Kategorie der Wärmebehandlung an sich, sondern der kritische Abkühlungsschritt, der das Härten ermöglicht.

Verschiedene Abschreckmedien (Wasser, Öl, Sole oder erzwungene Luft) sorgen für unterschiedliche Abkühlgeschwindigkeiten, die je nach Stahlsorte und Geometrie des Teils ausgewählt werden, um Rissbildung zu vermeiden.

Einsatzhärten vs. Durchhärten

Durchhärten zielt darauf ab, eine gleichmäßige Härte über den gesamten Querschnitt eines Teils zu erzielen.

Im Gegensatz dazu erzeugt das Einsatzhärten eine sehr harte, verschleißfeste äußere Schicht (den „Mantel“), während der innere Kern zäh und duktil bleibt. Dies ist ideal für Teile wie Zahnräder, die eine widerstandsfähige Oberfläche benötigen, aber auch Stößen und Schlägen widerstehen müssen, ohne zu brechen.

Verfeinerung der Eigenschaften nach dem Härten

Ein vollständig gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Nachfolgende Behandlungen dienen dazu, seine Eigenschaften zu verfeinern, wobei ein Teil der Härte gegen eine entscheidende Erhöhung der Zähigkeit eingetauscht wird.

Warum das Anlassen auf das Härten folgt

Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die unmittelbar nach dem Härten und Abschrecken eines Teils durchgeführt wird.

Es reduziert die extreme Härte leicht, aber was noch wichtiger ist: Es baut innere Spannungen ab und erhöht die Zähigkeit des Materials erheblich, d. h. seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen. Die endgültige Härte wird durch die Anlasstemperatur gesteuert.

Normalisieren für eine gleichmäßige Struktur

Normalisieren ähnelt dem Glühen, verwendet jedoch eine schnellere Abkühlrate, typischerweise indem das Teil an der Luft abkühlen gelassen wird.

Dieser Prozess verfeinert die Kornstruktur und macht sie gleichmäßiger. Das Ergebnis ist ein Metall, das fester und härter ist als ein geglühtes Teil, aber weniger spröde als ein vollständig gehärtetes, was eine vorhersagbare und konsistente Basis für die anschließende Bearbeitung oder Wärmebehandlung bietet.

Die Abwägungen verstehen

Die Wahl einer Wärmebehandlung ist immer ein Balanceakt zwischen konkurrierenden Eigenschaften. Es gibt keinen einzigen „besten“ Prozess, sondern nur den am besten geeigneten für die Anwendung.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist die grundlegendste Abwägung bei der Wärmebehandlung. Wenn Sie die Härte eines Materials erhöhen, verringern Sie fast immer seine Zähigkeit und Duktilität, wodurch es spröder wird.

Eine Feile muss extrem hart sein, um andere Metalle zu schneiden, daher ist sie spröde. Ein Baustahlträger für ein Gebäude muss zäh sein, um Bruch zu widerstehen, daher ist seine Härte viel geringer.

Das Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere beim Abschrecken, erzeugen erhebliche innere Spannungen. Wenn diese nicht korrekt gehandhabt werden, können Teile während des Prozesses verziehen, sich verformen oder sogar reißen.

Eine ordnungsgemäße Prozesskontrolle, Materialauswahl und Konstruktion des Teils sind entscheidend, um diese Risiken zu minimieren.

Die richtige Behandlung für Ihr Ziel auswählen

Ihre Wahl muss von den endgültigen Leistungsanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Formbarkeit liegt: Glühen ist Ihr Mittel der Wahl, um das Metall so weich und duktil wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf hoher Verschleißfestigkeit und Festigkeit liegt: Ein Härteprozess (wie Durchhärten oder Einsatzhärten), gefolgt von Anlassen, ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Fertigungsspannungen zur Vermeidung zukünftiger Verformungen liegt: Spannungsarmglühen ist die gezielte Lösung, die die Kerneigenschaften des Materials nicht wesentlich verändert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen und verfeinerten Mikrostruktur für eine vorhersagbare Leistung liegt: Normalisieren bietet eine konsistente Basis für die Endverwendung oder einen nachfolgenden Härtezyklus.

Letztendlich erfordert die Auswahl der richtigen Wärmebehandlung ein klares Verständnis der endgültigen Eigenschaften, die Ihre Komponente erreichen muss.

Zusammenfassungstabelle:

| Kategorie | Hauptziel | Schlüsselprozesse |

|---|---|---|

| Weichmachen | Erhöhung der Duktilität & Bearbeitbarkeit | Glühen, Spannungsarmglühen |

| Härten | Erhöhung der Festigkeit & Verschleißfestigkeit | Durchhärten, Einsatzhärten, Abschrecken |

| Verfeinern | Verbesserung der Zähigkeit & Gleichmäßigkeit | Anlassen, Normalisieren |

Müssen Sie die perfekte Wärmebehandlung für Ihre Materialien spezifizieren? KINTEK ist spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie genau die Härte, Zähigkeit und Haltbarkeit erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie bedient man einen Muffelofen? Beherrschen Sie die sichere und präzise Hochtemperaturverarbeitung

- Wie funktioniert der Heizmechanismus eines Muffelofens? Präzises, kontaminationsfreies Erhitzen freischalten

- Welche Vorsichtsmaßnahmen sollten bei einem Muffelofen getroffen werden? Wesentliche Sicherheits- und Betriebsanleitungen

- Was ist der Unterschied zwischen einem Muffelofen und einem Heißluftofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Was ist der Zweck der Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen