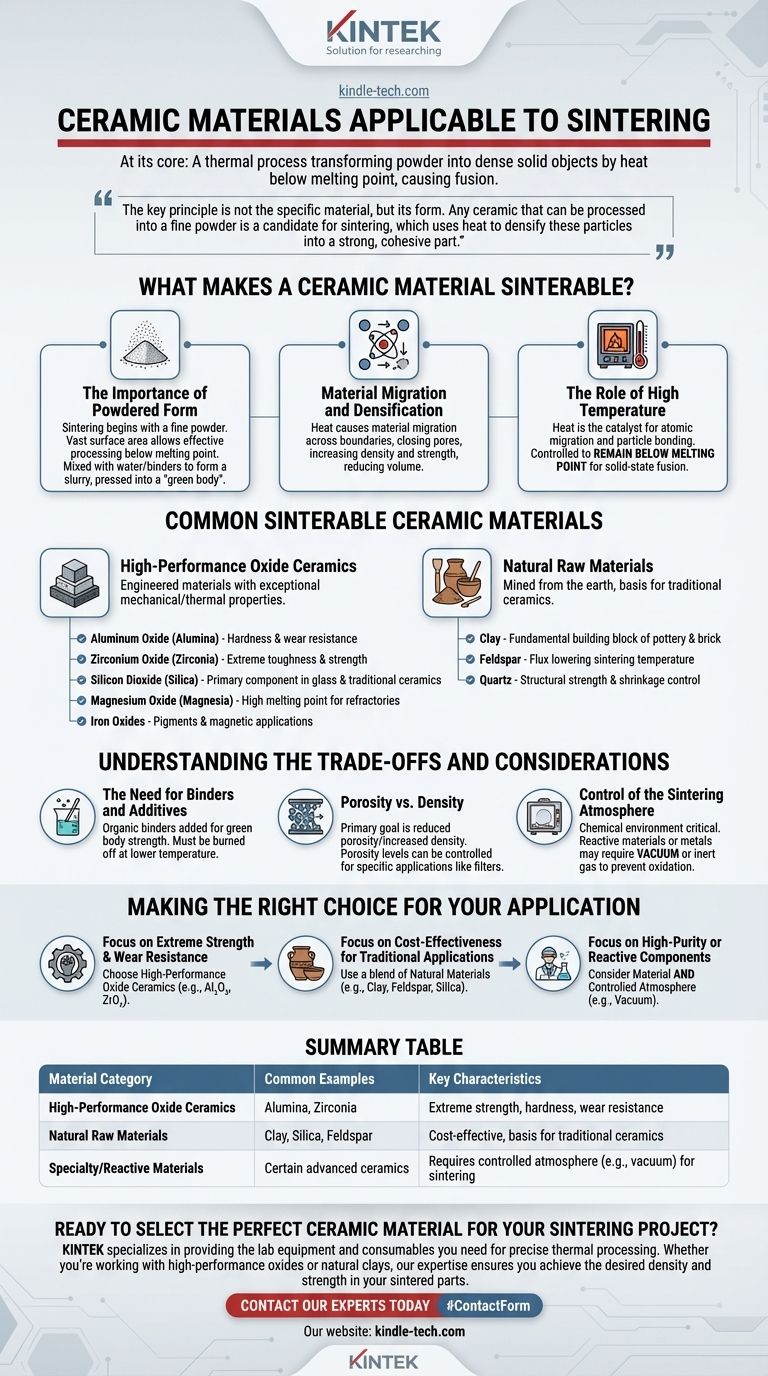

Im Kern ist das Sintern ein thermischer Prozess, der auf eine Vielzahl von keramischen Werkstoffen anwendbar ist, insbesondere auf Oxide wie Aluminiumoxid und Zirkonoxid sowie auf natürliche Materialien wie Ton und Siliziumdioxid. Der Prozess wandelt diese Materialien vom Pulverzustand in ein festes, dichtes Objekt um, indem hohe Hitze unterhalb ihres Schmelzpunkts zugeführt wird, wodurch die einzelnen Partikel miteinander verschmelzen.

Das Schlüsselprinzip ist nicht das spezifische Material, sondern seine Form. Jede Keramik, die zu einem feinen Pulver verarbeitet werden kann, ist ein Kandidat für das Sintern, das Wärme nutzt, um diese Partikel zu einem starken, zusammenhängenden Teil zu verdichten.

Was macht ein keramisches Material sinterfähig?

Die Fähigkeit, ein Material zu sintern, hängt weniger von seinem chemischen Namen ab als vielmehr von seiner physikalischen Form und seinem Verhalten unter Hitze. Der gesamte Prozess basiert auf einigen grundlegenden Prinzipien.

Die Bedeutung der Pulverform

Das Sintern beginnt mit einem feinen Pulver. Die große Oberfläche dieser winzigen Partikel ermöglicht es dem Prozess, bei Temperaturen unterhalb des Schmelzpunkts des Materials effektiv zu funktionieren.

Der Prozess beinhaltet oft das Mischen dieses Pulvers mit Wasser und Bindemitteln, um eine Aufschlämmung zu bilden, die dann getrocknet und in die gewünschte Form gepresst wird, bekannt als „Grünkörper“.

Materialwanderung und Verdichtung

Wenn der Grünkörper in einem Ofen erhitzt wird, bewegen sich Atome über die Grenzen der Partikel in einem Prozess, der als Materialwanderung bezeichnet wird.

Diese atomare Bewegung schließt die Lücken (oder Poren) zwischen den Partikeln. Das Ergebnis ist eine signifikante Zunahme der Dichte und Festigkeit des Materials und eine Verringerung seines Gesamtvolumens.

Die Rolle der hohen Temperatur

Hitze ist der Katalysator für das Sintern. Sie liefert die Energie, die für die Wanderung der Atome und die Bindung der Partikel erforderlich ist.

Diese Temperatur wird jedoch sorgfältig kontrolliert, um unter dem Schmelzpunkt des Materials zu bleiben. Das Ziel ist es, die Partikel im festen Zustand miteinander zu verschmelzen, nicht das Material zu einer Flüssigkeit zu schmelzen.

Häufige sinterfähige keramische Materialien

Obwohl viele Keramiken gesintert werden können, fallen sie im Allgemeinen in einige Hauptkategorien, basierend auf ihrer Zusammensetzung und Herkunft.

Hochleistungsoxidkeramiken

Dies sind technische Werkstoffe, die für ihre außergewöhnlichen mechanischen und thermischen Eigenschaften bekannt sind. Häufige Beispiele sind:

- Aluminiumoxid (Aluminiumoxid): Geschätzt für seine Härte und Verschleißfestigkeit.

- Zirkoniumdioxid (Zirkonoxid): Bekannt für seine extreme Zähigkeit und Festigkeit.

- Siliciumdioxid (Silica): Eine Hauptkomponente in vielen Gläsern und traditionellen Keramiken.

- Magnesiumoxid (Magnesia): Aufgrund seines hohen Schmelzpunkts in feuerfesten Anwendungen eingesetzt.

- Eisenoxide: Oft als Pigmente oder in magnetischen Anwendungen verwendet.

Natürliche Rohstoffe

Diese Materialien werden aus der Erde gewonnen und bilden die Grundlage für traditionelle Keramiken wie Porzellan und Steingut.

- Ton: Der grundlegende Baustein der meisten traditionellen Töpferwaren und Ziegel.

- Feldspat: Wirkt als Flussmittel und senkt die Sintertemperatur von Tonmassen.

- Quarz: Sorgt für strukturelle Festigkeit und kontrolliert die Schrumpfung während des Brennens.

Verständnis der Kompromisse und Überlegungen

Das erfolgreiche Sintern eines Keramikteils erfordert mehr als nur Hitze. Mehrere Faktoren müssen verwaltet werden, um das gewünschte Ergebnis zu erzielen.

Die Notwendigkeit von Bindemitteln und Zusatzstoffen

Einige Keramikpulver lassen sich nicht gut mit Wasser mischen oder behalten ihre Form nach dem Pressen nicht bei. In diesen Fällen werden der Anfangsmischung organische Bindemittel zugesetzt.

Diese Bindemittel verleihen dem Grünkörper Festigkeit, müssen aber bei einer niedrigeren Temperatur vollständig abgebrannt werden, bevor das endgültige Hochtemperatursintern beginnt.

Porosität vs. Dichte

Das Hauptziel des Sinterns ist es, die Porosität zu reduzieren und die Dichte zu erhöhen. Ein vollständig verdichtetes Teil ist fester und weniger durchlässig für Flüssigkeiten.

Einige Anwendungen, wie Filter, erfordern jedoch ein spezifisches Maß an kontrollierter Porosität. Die Sinterzeit und -temperatur können angepasst werden, um dieses Gleichgewicht zu erreichen.

Kontrolle der Sinteratmosphäre

Die chemische Umgebung im Ofen ist entscheidend. Die meisten Keramiken werden an der Luft gesintert, aber reaktive Materialien erfordern eine spezifische Atmosphäre.

Zum Beispiel werden bestimmte fortschrittliche Keramiken oder Metalle in einem Vakuum oder einem Inertgas gesintert, um Oxidation oder andere unerwünschte chemische Reaktionen zu verhindern, die die Integrität des Endteils beeinträchtigen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des keramischen Materials hängt vollständig von den Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Festigkeit und Verschleißfestigkeit liegt: Wählen Sie Hochleistungsoxidkeramiken wie Aluminiumoxid (Al₂O₃) oder Zirkonoxid (ZrO₂).

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für traditionelle Anwendungen liegt: Verwenden Sie eine Mischung aus natürlichen Materialien wie Ton, Feldspat und Siliziumdioxid.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Komponenten liegt: Sie müssen nicht nur das Material berücksichtigen, sondern auch die Notwendigkeit einer kontrollierten Sinteratmosphäre, wie z. B. ein Vakuum.

Letztendlich kommt die Beherrschung des Sinterns daher, dass man versteht, dass die Endeigenschaften eines Keramikteils direkt durch das Ausgangspulver und die präzise Anwendung von Hitze gesteuert werden.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsselmerkmale |

|---|---|---|

| Hochleistungsoxidkeramiken | Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) | Extreme Festigkeit, Härte, Verschleißfestigkeit |

| Natürliche Rohstoffe | Ton, Siliziumdioxid, Feldspat | Kosteneffizient, Grundlage für traditionelle Keramiken |

| Spezial-/Reaktivmaterialien | Bestimmte fortschrittliche Keramiken | Erfordert kontrollierte Atmosphäre (z. B. Vakuum) zum Sintern |

Bereit, das perfekte keramische Material für Ihr Sinterprojekt auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für eine präzise thermische Verarbeitung benötigen. Ob Sie mit Hochleistungsoxiden oder natürlichen Tonen arbeiten, unsere Expertise stellt sicher, dass Sie die gewünschte Dichte und Festigkeit in Ihren gesinterten Teilen erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Wofür können Kohlenstoffnanoröhren verwendet werden? Erzielen Sie überragende Leistung in Batterien und Materialien

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.