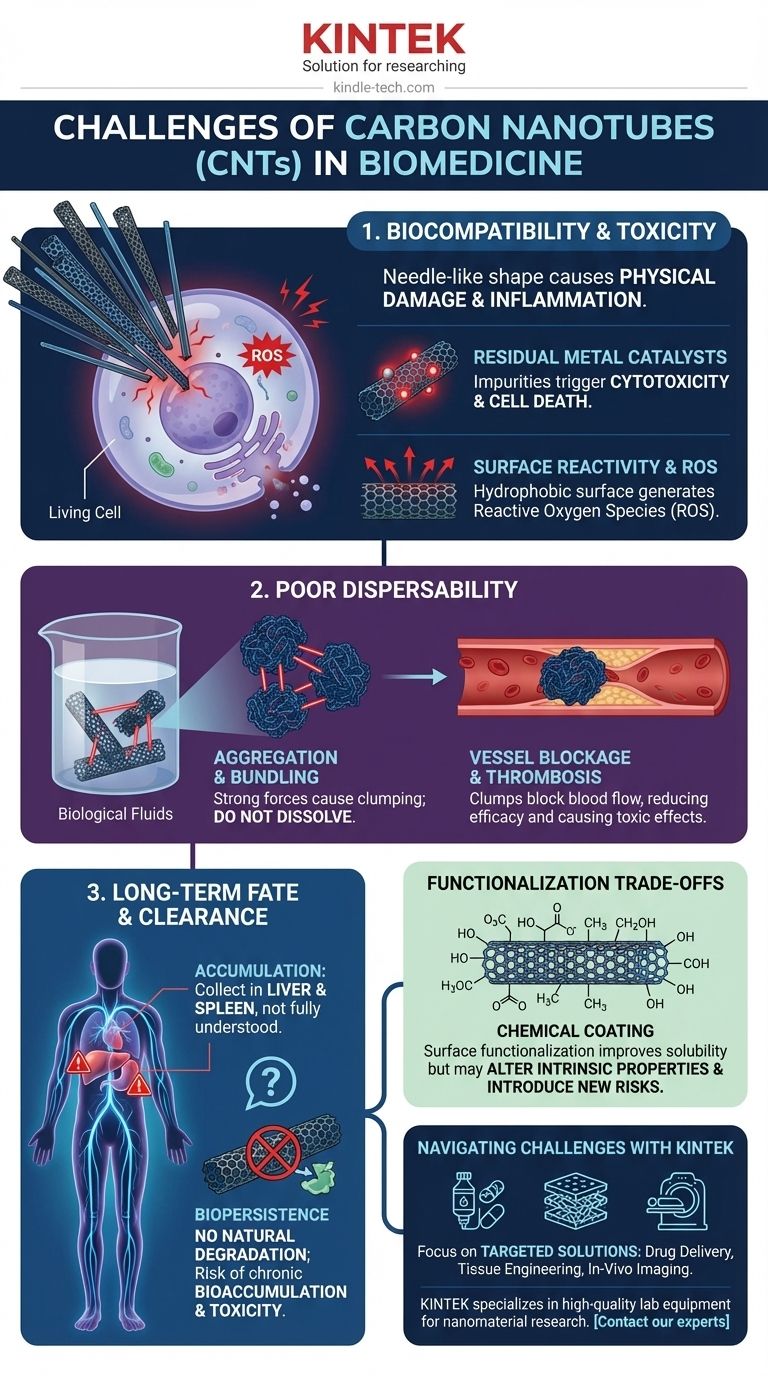

Die Hauptherausforderungen beim Einsatz von Kohlenstoffnanoröhrchen (CNTs) für biomedizinische Anwendungen konzentrieren sich auf ihre potenzielle Toxizität, ihre schlechte Löslichkeit in biologischen Systemen und die Ungewissheit über ihr langfristiges Schicksal im Körper. Diese Hürden ergeben sich direkt aus ihren einzigartigen physikalischen und chemischen Eigenschaften, wie ihrer nadelartigen Form, ihrer inhärenten Wasserabweisung und ihrer Biopersistenz.

Obwohl Kohlenstoffnanoröhrchen ein revolutionäres Potenzial für Anwendungen wie gezielte Wirkstofffreisetzung und fortschrittliche Diagnostik bieten, schaffen ihre inhärenten Materialeigenschaften erhebliche Hürden hinsichtlich Biokompatibilität und Sicherheit, die systematisch angegangen werden müssen, bevor sie für einen breiten klinischen Einsatz in Betracht gezogen werden können.

Die Kernherausforderung: Biokompatibilität und Toxizität

Die Wechselwirkung zwischen einer Nanoröhre und einer lebenden Zelle ist komplex und voller potenzieller Risiken. Gerade die Merkmale, die CNTs einzigartig machen, können sie auch schädlich machen, wenn sie nicht richtig kontrolliert werden.

Das Problem der Form und Größe

Das hohe Aspektverhältnis (lang und dünn) vieler CNTs verleiht ihnen eine faser- oder nadelartige Struktur. Dies kann zu physischen Schäden führen, bei denen die Nanoröhrchen Zellmembranen durchstechen, die Zellfunktion stören und möglicherweise Entzündungsreaktionen auslösen, ähnlich denen, die bei Asbestfasern beobachtet werden.

Verunreinigungen aus der Synthese

Die zur Herstellung von CNTs verwendeten Prozesse stützen sich häufig auf restliche Metallkatalysatoren wie Eisen, Nickel oder Kobalt. Wenn diese metallischen Verunreinigungen nicht sorgfältig entfernt werden, können sie austreten und sind eine Hauptursache für Zytotoxizität, die durch oxidativen Stress zum Zelltod führt.

Oberflächenchemie und Reaktivität

Ursprüngliche, unveränderte Kohlenstoffnanoröhrchen sind hydrophob, was bedeutet, dass sie Wasser abweisen. Wenn sie in die wässrige Umgebung des Körpers eingebracht werden, können sie die Produktion von reaktiven Sauerstoffspezies (ROS) auslösen, ein Haupttreiber für Zellschäden und Entzündungen.

Die praktische Hürde: Schlechte Dispergierbarkeit

Bevor eine CNT ihre Funktion erfüllen kann, muss sie sich effektiv durch den Körper bewegen können. Ihre natürliche Neigung, in Flüssigkeiten zu verklumpen, ist ein großes Hindernis.

Aggregation in Körperflüssigkeiten

Aufgrund starker intermolekularer (Van-der-Waals-)Kräfte neigen CNTs extrem stark dazu, sich in wässrigen Lösungen wie Blut oder Kochsalzlösung zu bündeln und zu agglomerieren. Sie lösen oder dispergieren sich nicht leicht.

Auswirkungen auf Wirksamkeit und Sicherheit

Diese großen Aggregate sind für gezielte Anwendungen auf zellulärer Ebene nicht nützlich. Gefährlicher ist, dass sie in kleinen Blutgefäßen eingeschlossen werden und diese blockieren können, was möglicherweise zu Thrombosen führt oder sich in Organen wie Lunge, Leber und Milz ansammelt, wo sie toxische Wirkungen hervorrufen können.

Die Abwägungen verstehen: Funktionalisierung

Die gängigste Lösung für die Probleme der Toxizität und Dispergierbarkeit ist die Oberflächenfunktionalisierung – das chemische Anbringen anderer Moleküle an der Oberfläche der CNT. Diese Lösung bringt jedoch ihre eigenen Komplexitäten mit sich.

Ein Problem lösen, ein anderes schaffen

Die Funktionalisierung macht CNTs wasserlöslich und kann ihre Toxizität verringern. Der Prozess kann jedoch auch die wünschenswerten intrinsischen Eigenschaften der Nanoröhre verändern, wie z. B. ihre elektrische Leitfähigkeit oder mechanische Festigkeit, was möglicherweise der ursprüngliche Grund für ihre Auswahl war.

Unvorhersehbare biologische Wechselwirkungen

Der Körper interagiert nicht mehr mit der Kohlenstoffnanoröhre selbst, sondern mit der chemischen Beschichtung auf ihrer Oberfläche. Diese neue Oberfläche kann ihr eigenes unvorhergesehenes toxikologisches Profil aufweisen oder eine Immunreaktion auslösen, was eine völlig neue Runde von Sicherheits- und Biokompatibilitätstests erfordert.

Die langfristige Frage: Biodistribution und Clearance

Die vielleicht größte Unbekannte ist, was über Monate oder Jahre mit Kohlenstoffnanoröhrchen im Körper geschieht. Diese Ungewissheit ist ein großes Hindernis für die behördliche Zulassung und die klinische Anwendung.

Wohin gehen sie?

Einmal verabreicht, ist es schwierig, genau zu verfolgen, wo sich CNTs ansammeln. Studien zeigen, dass sie sich oft in den Organen des retikuloendothelialen Systems ansammeln, hauptsächlich in der Leber und Milz, aber ihre genaue Langzeitverteilung ist nicht vollständig verstanden.

Wie verlassen sie den Körper?

Der menschliche Körper verfügt über keine natürlichen Enzyme oder Stoffwechselwege, um Kohlenstoffnanoröhrchen abzubauen oder zu zersetzen. Ihre Biopersistenz wirft ernsthafte Bedenken hinsichtlich der langfristigen Bioakkumulation und des Potenzials für chronische, niedriggradige Toxizität auf, die sich möglicherweise erst nach vielen Jahren zeigen.

Umgang mit CNT-Herausforderungen in Ihrer Forschung

Um voranzukommen, muss die Forschung darauf abzielen, diese spezifischen Herausforderungen basierend auf der beabsichtigten Anwendung zu lösen.

- Wenn Ihr Hauptaugenmerk auf der Wirkstofffreisetzung liegt: Priorisieren Sie die Entwicklung stabiler Oberflächenfunktionalisierungsmethoden, die eine Aggregation im Blut verhindern und die Erkennung durch das Immunsystem minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Tissue Engineering liegt: Konzentrieren Sie sich auf rigorose Reinigungstechniken, um katalytische Verunreinigungen zu beseitigen, und führen Sie Langzeitstudien zur lokalen Entzündung und Materialdegradation durch.

- Wenn Ihr Hauptaugenmerk auf der In-vivo-Bildgebung liegt: Ihre erste Priorität muss die klare Charakterisierung der Biodistribution, Akkumulation und Clearance-Pfade für Ihre spezifische CNT-Formulierung sein.

Die erfolgreiche Nutzung der Leistungsfähigkeit von Kohlenstoffnanoröhrchen in der Biomedizin hängt vollständig davon ab, akribisch Lösungen für diese grundlegenden Sicherheits- und Stabilitätsherausforderungen zu entwickeln.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkung |

|---|---|---|

| Biokompatibilität & Toxizität | Nadelartige Form, restliche Metallkatalysatoren, reaktive Oberfläche | Zellschäden, Entzündungen, Zytotoxizität |

| Schlechte Dispergierbarkeit | Hydrophobie und starke Aggregation in Flüssigkeiten | Reduzierte Wirksamkeit, potenzielle Gefäßblockade |

| Funktionalisierungs-Abwägungen | Beschichtung verändert intrinsische Eigenschaften, erzeugt neue biologische Wechselwirkungen | Unvorhersehbares Sicherheitsprofil, Verlust der gewünschten Funktionalität |

| Langfristiges Schicksal | Biopersistenz, Ansammlung in Organen (z. B. Leber, Milz), Fehlen von Abbauwegen | Risiken chronischer Toxizität, regulatorische Hürden |

Bereit, die Herausforderungen fortschrittlicher Materialien in Ihrem Labor zu meistern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung an Nanomaterialien wie Kohlenstoffnanoröhrchen. Ob Sie präzise Synthesewerkzeuge, Reinigungssysteme oder Analyseinstrumente zur Charakterisierung der Materialsicherheit und -leistung benötigen, wir haben die Lösungen, die Ihnen helfen, komplexe biomedizinische Anwendungen zu navigieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind reine Silizium-Sputtertargets? Präzisionsquelle für Hochleistungsdünnschichten

- Was sind die Vorläufer für Kohlenstoffnanoröhren? Optimieren Sie Ihre CNT-Synthese hinsichtlich Kosten und Effizienz

- Was sind die fortgeschrittenen Anwendungen von Dünnschichten? Erschließen Sie Elektronik, Optik und Energie der nächsten Generation

- Wie wird einlagiges Graphen hergestellt? Ein Leitfaden zu Top-Down- & Bottom-Up-Methoden

- Was ist der Unterschied zwischen PCD und CVD? Die Wahl der richtigen Diamantlösung für Ihre Werkzeuge

- Warum verwenden wir keine Kohlenstoffnanoröhrchen? Das Potenzial eines Supermaterials erschließen

- Was ist Sputtern in der Dünnschichtbeschichtungsanwendung? Ein Leitfaden zur Abscheidung von Hochleistungsfilmen

- Was ist ein Dünnschichtfilm in der physikalischen Optik? Meistern Sie die Lichtmanipulation für Ihre Anwendungen