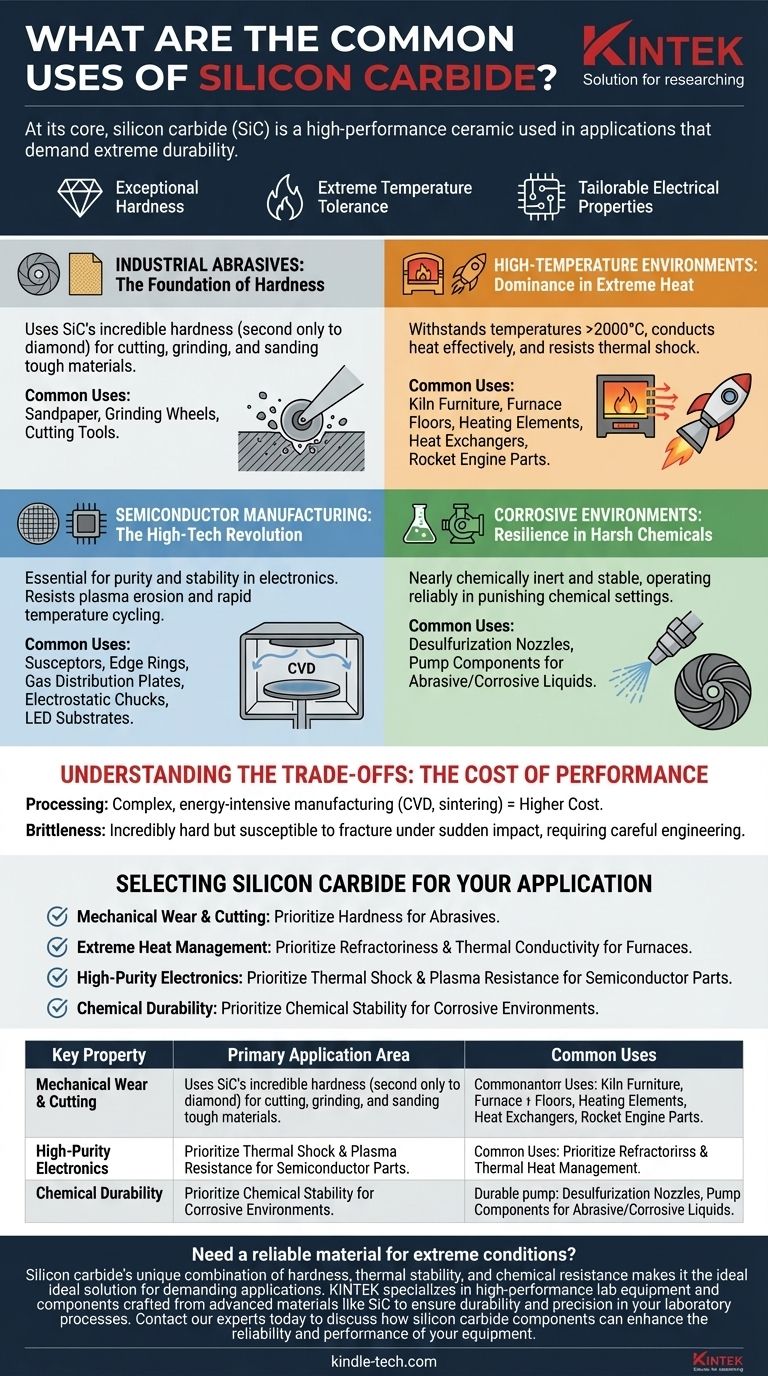

Im Kern ist Siliziumkarbid (SiC) eine Hochleistungskeramik, die in Anwendungen eingesetzt wird, die extreme Haltbarkeit erfordern. Seine häufigsten Anwendungen erstrecken sich über vier Schlüsselbereiche: industrielle Schleifmittel, Komponenten für Hochtemperaturöfen und -motoren, kritische Teile für die Halbleiterfertigung und chemisch beständige Hardware für korrosive Umgebungen.

Die Vielseitigkeit von Siliziumkarbid ist kein Zufall. Seine weite Verbreitung beruht auf einer einzigartigen und leistungsstarken Kombination aus außergewöhnlicher Härte, extremer Temperaturtoleranz und anpassbaren elektrischen Eigenschaften, die nur wenige andere Materialien erreichen können.

Die Grundlage: Härte und Schleifkraft

Die ursprüngliche und traditionellste Verwendung von Siliziumkarbid beruht auf seiner unglaublichen Härte, die nur vom Diamanten übertroffen wird.

Von Schleifpapier zu Schneidwerkzeugen

Historisch gesehen war die Hauptanwendung von SiC als Schleifmittel. Seine scharfe, harte kristalline Struktur macht es hochwirksam zum Schleifen, Schmirgeln und Schneiden harter Materialien. Aus diesem Grund ist es ein Schlüsselbestandteil in Schleifpapieren, Schleifscheiben und Schneidwerkzeugen.

Dominanz in Hochtemperaturumgebungen

Siliziumkarbid glänzt dort, wo andere Materialien schmelzen oder brechen. Seine Fähigkeit, Hitze standzuhalten und zu leiten, macht es für industrielle Hochtemperaturprozesse unverzichtbar.

Ofen- und Brennofenkomponenten

SiC hat eine sehr hohe Feuerfestigkeit, was bedeutet, dass es Temperaturen über 2000 °C standhalten kann, ohne sich zu zersetzen. Dies macht es zu einem idealen Material für Ofenmöbel – die Regale und Stützen, die beim Brennen von Keramik und Glas verwendet werden – sowie für Ofenböden und Führungsschienen.

Heizelemente und Wärmetauscher

SiC hält nicht nur Hitze stand, sondern leitet sie auch sehr effektiv. Rekristallisiertes Siliziumkarbid, eine reine und poröse Form, wird zur Herstellung von Heizelementen für Industrieöfen, Verbrennungsdüsen und hocheffizienten Wärmetauschern verwendet. Seine hohe Wärmeleitfähigkeit ermöglicht einen schnellen und gleichmäßigen Wärmetransport.

Extreme Thermoschockbeständigkeit

In Anwendungen wie Raketentriebwerken müssen Materialien schnelle und dramatische Temperaturänderungen aushalten. Die ausgezeichnete Thermoschockbeständigkeit von SiC verhindert, dass es unter dieser Belastung reißt, was es zu einer zuverlässigen Wahl für missionskritische Motorteile macht.

Die Halbleiterrevolution

In der Welt der Hightech-Elektronik sind Reinheit und Stabilität von größter Bedeutung. Chemische Gasphasenabscheidung (CVD) von Siliziumkarbid bietet die Leistung, die zur Herstellung moderner Halbleiter erforderlich ist.

Komponenten für die Halbleiterverarbeitung

Die Herstellung von Mikrochips beinhaltet energiereiche Plasmen und schnelle Temperaturzyklen. SiC wird für wesentliche Kammerkomponenten wie Suszeptoren, Randringe und Gasverteilerplatten verwendet, da es der Erosion durch Plasma widersteht und den Thermoschock von Prozessen wie der Rapid Thermal Processing (RTP) aushält.

Heizungen und Substrate

Niedrigohmiges SiC kann so konstruiert werden, dass es als hochbeständiges und gleichmäßiges Heizelement, wie z. B. ein elektrostatisches Chuck oder eine Heizung, fungiert. Es wird auch als halbleitendes Substrat verwendet, das die Grundschicht bildet, auf der Geräte wie hocheffiziente Leuchtdioden (LEDs) aufgebaut werden.

Widerstandsfähigkeit in korrosiven Umgebungen

Siliziumkarbid ist fast so chemisch inert wie es physikalisch hart ist. Diese Stabilität ermöglicht es ihm, in rauen chemischen Umgebungen zuverlässig zu arbeiten.

Entschwefelung und Pumpen

In Kraftwerken und großen Kesseln müssen heiße, korrosive Gase behandelt werden. SiC wird zu Entschwefelungsdüsen verarbeitet, die dieser anspruchsvollen Umgebung standhalten können, ohne sich zu zersetzen. Dieselbe chemische Beständigkeit macht es für langlebige Teile in Industriepumpen geeignet, die abrasive oder korrosive Flüssigkeiten handhaben.

Die Kompromisse verstehen: Die Kosten der Leistung

Obwohl die Eigenschaften von Siliziumkarbid außergewöhnlich sind, gehen sie nicht ohne praktische Überlegungen einher. Seine Hauptnachteile sind Kosten und Herstellbarkeit.

Die Herausforderung der Verarbeitung

Die Herstellung hochreiner, präzise geformter SiC-Komponenten durch Methoden wie CVD oder Sintern ist ein energieintensiver und komplexer Prozess. Dies macht Siliziumkarbid deutlich teurer als herkömmliche Metalle oder minderwertige Keramiken.

Sprödigkeit vs. Zähigkeit

Wie die meisten Keramiken ist Siliziumkarbid spröde. Obwohl es unglaublich hart und verschleißfest ist, kann es im Gegensatz zu einem Metall, das sich verbiegen oder verformen könnte, bei einem plötzlichen, scharfen Aufprall brechen. Dies erfordert sorgfältige Konstruktion und Design, um katastrophale Ausfälle in bestimmten mechanischen Anwendungen zu vermeiden.

Auswahl von Siliziumkarbid für Ihre Anwendung

Die Wahl von SiC ist eine Entscheidung, die Leistung unter extremen Bedingungen priorisiert. Ihr spezifisches Ziel bestimmt, welche seiner Eigenschaften am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf mechanischem Verschleiß und Schneiden liegt: Sie benötigen SiC wegen seiner grundlegenden Härte, wodurch es ideal für Schleifmittel und Schneidwerkzeuge ist.

- Wenn Ihr Hauptaugenmerk auf extremem Wärmemanagement liegt: Sie benötigen SiC wegen seiner hohen Feuerfestigkeit und Wärmeleitfähigkeit, die für Ofenkomponenten, Wärmetauscher und Heizelemente unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreiner Elektronik liegt: Sie benötigen SiC wegen seiner Thermoschockbeständigkeit, Plasmaerosionsbeständigkeit und kontrollierten elektrischen Eigenschaften für Halbleiterkammerteile.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Sie benötigen SiC wegen seiner chemischen Stabilität, die für Komponenten wie Düsen und Pumpen in korrosiven Umgebungen entscheidend ist.

Letztendlich ist Siliziumkarbid das Material der Wahl, wenn Standardmaterialien versagen und langfristige Zuverlässigkeit in einer rauen Umgebung die wichtigste Anforderung ist.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Primärer Anwendungsbereich | Häufige Anwendungen |

|---|---|---|

| Extreme Härte | Schleifmittel & Schneidwerkzeuge | Schleifpapier, Schleifscheiben, Schneidwerkzeuge |

| Hohe Temperatur & Wärmeleitfähigkeit | Hochtemperaturumgebungen | Ofenmöbel, Heizelemente, Wärmetauscher, Raketentriebwerksteile |

| Thermoschock- & Plasmabeständigkeit | Halbleiterfertigung | Suszeptoren, Randringe, elektrostatische Chucks, LED-Substrate |

| Chemische Inertheit | Korrosive Umgebungen | Entschwefelungsdüsen, Pumpenkomponenten für abrasive/korrosive Flüssigkeiten |

Benötigen Sie ein zuverlässiges Material für extreme Bedingungen?

Die einzigartige Kombination aus Härte, thermischer Stabilität und chemischer Beständigkeit macht Siliziumkarbid zur idealen Lösung für anspruchsvolle Anwendungen, bei denen andere Materialien versagen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Komponenten aus fortschrittlichen Materialien wie SiC, um Haltbarkeit und Präzision in Ihren Laborprozessen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Siliziumkarbidkomponenten die Zuverlässigkeit und Leistung Ihrer Ausrüstung verbessern können.

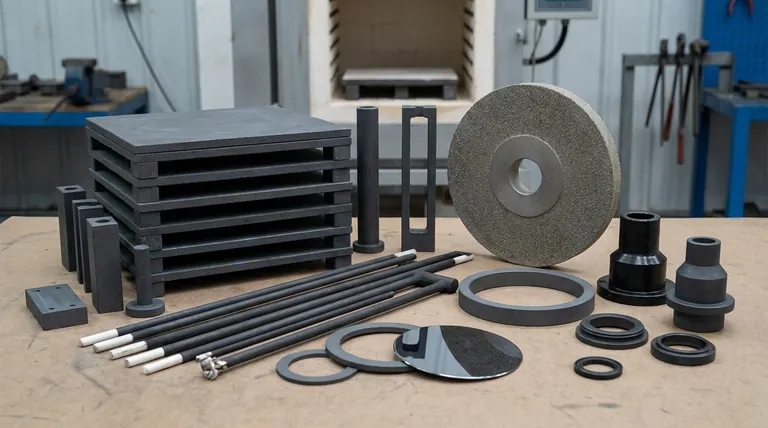

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Auswirkung der Sintertemperatur auf Dichte und Härte? Optimieren Sie die Eigenschaften Ihres Materials

- Was sind die Einschränkungen von Siliziumkarbid? Umgang mit Sprödigkeit und Leistungsdrift

- Wie hoch ist die Sintertemperatur für Keramikteile? Ein Leitfaden zu materialabhängigen Sinterzyklen

- Ist Siliziumkarbid hitzebeständig? Erschließen Sie überragende Leistung bei extremen Temperaturen

- Was sind die Nachteile von Wolframkarbid? Das Verständnis des Kompromisses zwischen Sprödigkeit und Härte

- Ist Keramik temperaturempfindlich? Beherrschen Sie den Thermoschock für Spitzenleistungen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was bewirkt Keramikfaser? Erreichen Sie überlegene Hochtemperaturisolierung und -kontrolle