Ein Vakuumofen ist ein integriertes Set hochentwickelter Systeme, die im Einklang arbeiten. Seine Hauptkomponenten sind die Vakuumkammer, das Vakuumpump- und Messsystem, das Heiz- und Temperaturregelsystem sowie das Kühlsystem. All diese werden durch elektrische und pneumatische Steuerungssysteme geregelt, um eine hochkontrollierte Umgebung für die Wärmebehandlung von Materialien zu schaffen.

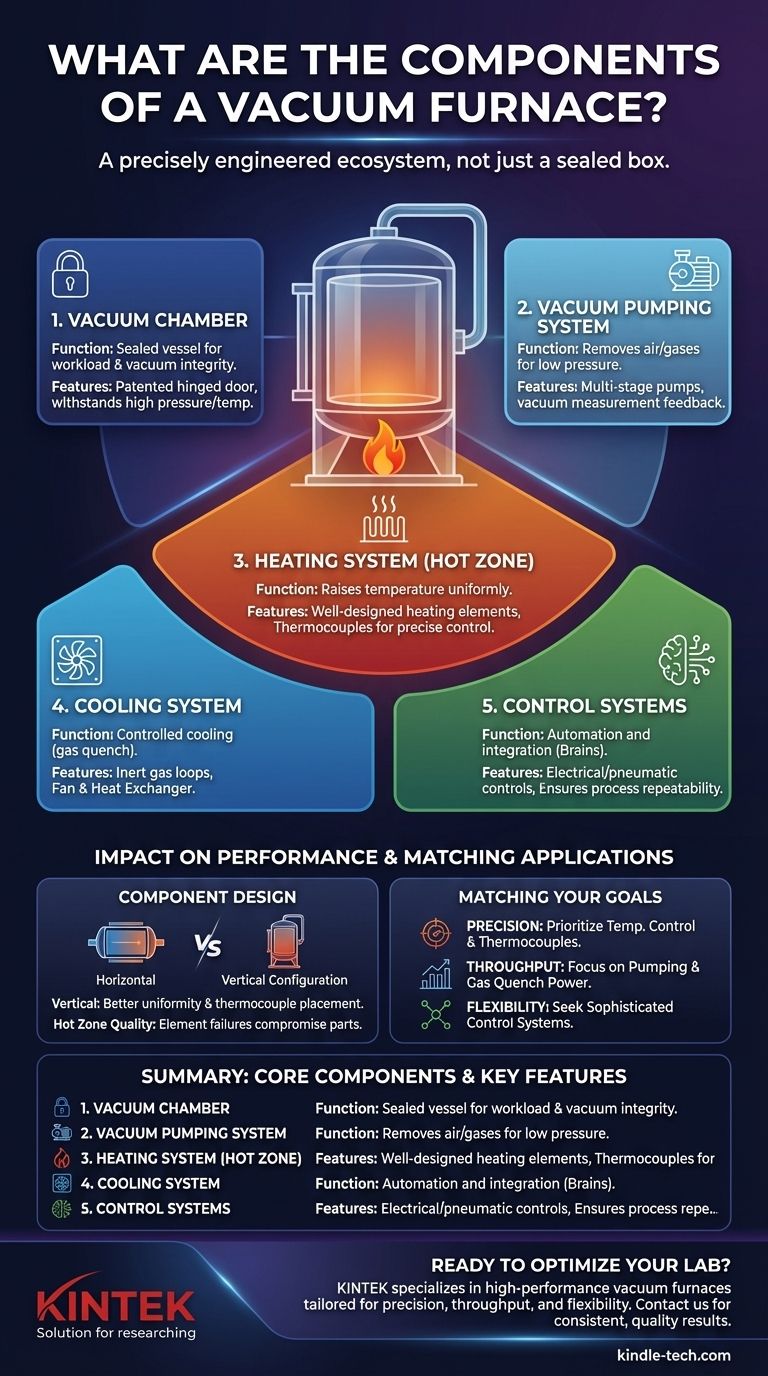

Ein Vakuumofen ist nicht nur eine versiegelte Box, die heiß wird. Er ist ein präzise konstruiertes Ökosystem, in dem jede Komponente – von der Kammer bis zum Kühlkreislauf – eine entscheidende Rolle bei der Steuerung der Atmosphäre und des thermischen Zyklus spielt, um spezifische Materialeigenschaften zu erzielen.

Die Kernsysteme eines Vakuumofens

Um einen Vakuumofen zu verstehen, muss man ihn als eine Sammlung unterschiedlicher, aber miteinander verbundener Systeme betrachten. Jedes muss seine Funktion fehlerfrei erfüllen, damit der gesamte Prozess erfolgreich ist.

Die Vakuumkammer

Die Vakuumkammer ist das physische Herz des Ofens. Sie ist das versiegelte Gefäß, das die Charge aufnimmt und die Integrität der Vakuumumgebung aufrechterhält.

Kammern sind so gebaut, dass sie einem immensen äußeren atmosphärischen Druck und extremen Innentemperaturen standhalten. Sie verfügen oft über eine patentierte Scharniertür zum einfachen Beladen und ein Design, das den Gasfluss während der Kühlphase optimiert.

Das Vakuumpumpsystem

Dieses System ist das, was das „Vakuum“ in Vakuumofen bringt. Seine Aufgabe ist es, Luft und andere Gase aus der Kammer zu entfernen, um die erforderliche Niederdruckumgebung zu schaffen.

Dies ist typischerweise ein mehrstufiges System, das verschiedene Pumpentypen verwendet, um den Druck effizient von atmosphärischen Werten auf das für den spezifischen metallurgischen Prozess erforderliche Vakuumniveau zu reduzieren. Ein Vakuummesssystem liefert konstantes Feedback, um sicherzustellen, dass der korrekte Druck aufrechterhalten wird.

Das Heiz- und Temperaturregelsystem

Dies ist die „Ofen“-Komponente, oft als Heizzone bezeichnet. Sie ist dafür verantwortlich, die Temperatur der Charge gemäß einem präzisen Profil zu erhöhen.

Zu den Schlüsselelementen gehören die Heizelemente, die gut konstruiert und installiert sein müssen, um eine gleichmäßige Temperatur zu gewährleisten. Die Temperaturregelung wird durch Sensoren, meist Thermoelemente, verwaltet, die strategisch platziert sind, um die Temperatur der Charge genau zu messen. Die Konfiguration des Ofens (z. B. vertikal) kann die Platzierung dieser Sensoren erleichtern.

Das Kühlsystem

Nach Abschluss des Heizzyklus muss die Charge mit einer kontrollierten Rate abgekühlt werden. Das Kühlsystem übernimmt diesen kritischen Schritt, oft durch eine Hochdruckgasabschreckung.

Dies beinhaltet typischerweise Inertgas-Kühlkreisläufe. Ein leistungsstarker Ventilator zirkuliert ein Inertgas wie Stickstoff oder Argon durch die Kammer und über einen Wärmetauscher, um das Material schnell und gleichmäßig abzukühlen und die gewünschten metallurgischen Eigenschaften zu fixieren.

Die Steuerungssysteme

Die elektrischen und pneumatischen Steuerungssysteme sind das Gehirn und Nervensystem des Ofens. Sie integrieren und automatisieren den Betrieb aller anderen Komponenten.

Diese Systeme verwalten alles von der Pumpenaktivierung und Ventilsteuerung bis zur Ausführung der Heiz- und Kühlprofile mit hoher Genauigkeit. Dies gewährleistet die Prozesswiederholbarkeit und einen sicheren Betrieb.

Komponentendesign und seine Auswirkungen auf die Leistung

Die Qualität der einzelnen Komponenten hat einen direkten und erheblichen Einfluss auf die Gesamtleistung, Zuverlässigkeit und die Endqualität des behandelten Produkts.

Die kritische Rolle der Heizzone

Schlecht konstruierte oder installierte Heizelemente sind eine Hauptursache für Ausfälle. Sie können zu ungleichmäßiger Erwärmung führen, was die Integrität der wärmebehandelten Teile beeinträchtigt und im Laufe der Zeit andere kritische Heizzonenkomponenten beschädigen kann.

Horizontale vs. vertikale Konfiguration

Die physische Ausrichtung des Ofens beeinflusst seine Betriebsmerkmale. Horizontale Öfen werden oft für ihr kompaktes Design und die einfache Beladung gelobt.

Vertikale Öfen hingegen können für bestimmte Ladungsformen eine überlegene Temperaturgleichmäßigkeit bieten und die Platzierung von Thermoelementen an schwer zugänglichen Stellen erleichtern, was eine genauere Prozesskontrolle gewährleistet.

Die Bedeutung der Systemintegration

Ein Hochleistungs-Vakuumofen ist mehr als die Summe seiner Teile. Wahre Effizienz und Wiederholbarkeit ergeben sich daraus, wie gut die Vakuum-, Heiz- und Kühlsysteme integriert und gesteuert werden, was schnelle Zyklen und präzise Ergebnisse ermöglicht.

Anpassung der Komponenten an Ihre Anwendung

Bei der Bewertung eines Vakuumofens sollten Sie überlegen, wie seine Systeme mit Ihren primären Betriebszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Wiederholbarkeit liegt: Die Qualität des Temperaturregelsystems, einschließlich der Anzahl und Platzierung der Thermoelemente, ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Achten Sie genau auf die Effizienz des Vakuumpumpsystems und die Leistung des Gasabschreck-Kühlsystems, da diese die Zykluszeiten bestimmen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Suchen Sie nach einem Ofen mit hochentwickelten Steuerungssystemen, die eine einfache Programmierung komplexer Wärmebehandlungsrezepte für eine Vielzahl von Materialien ermöglichen.

Letztendlich befähigt Sie das Verständnis, wie jedes System zum Ganzen beiträgt, einen Ofen auszuwählen und zu betreiben, der konsistente, qualitativ hochwertige Ergebnisse liefert.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmale |

|---|---|---|

| Vakuumkammer | Versiegeltes Gefäß für die Charge | Scharniertür, widersteht hohem Druck/Temperatur |

| Vakuumpumpsystem | Erzeugt Niederdruckumgebung | Mehrstufige Pumpen, Vakuummessung |

| Heizsystem | Erhöht die Temperatur gleichmäßig | Heizelemente, Thermoelemente, präzise Steuerung |

| Kühlsystem | Kontrollierte Kühlung nach dem Erhitzen | Inertgasabschreckung, Wärmetauscher, Lüfterzirkulation |

| Steuerungssysteme | Automatisierung und Integration | Elektrische/pneumatische Steuerungen, Prozesswiederholbarkeit |

Bereit, die thermische Verarbeitung Ihres Labors mit einem Präzisions-Vakuumofen zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es für Prozesspräzision, hohen Durchsatz oder betriebliche Flexibilität. Unsere Systeme gewährleisten eine überragende Temperaturregelung, schnelle Kühlung und zuverlässige Integration für konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der Sinterprozess? Ein Leitfaden zur pulvergestützten Fertigung

- Welche Art des Hartlötens wird im Vakuum durchgeführt? Erzielen Sie saubere, feste Verbindungen durch Vakuumlöten

- Welcher Faktor führt zum Versagen der Ofenauskleidung? Die Hauptursache sind thermische Spannungen und Abplatzungen (Spalling).

- Was ist der Zweck der Vakuumwärmebehandlung? Erzielung überlegener metallurgischer Reinheit und Leistung

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Welche Rolle spielt ein industrieller thermochemischer Behandlungs-Ofen mit einer Widerstandsheizung-Anode beim Borieren?

- Was ist Vakuumofenlöten? Erzielen Sie überlegene Metallverbindungen mit unübertroffener Reinheit

- Welche Bedingungen bietet eine Vakuum-Glühkammer für Ti41,5Zr41,5Ni17-Filme? Optimierung der Quasikristallstabilität