Kurz gesagt, PVD-Beschichtungen gibt es in einem breiten Farbspektrum, darunter Gold, Roségold, Schwarz, Grau, Bronze, Blau und Chrom-ähnliches Silber. Im Gegensatz zu Farbe sind diese Farben keine Farbstoffe, sondern das intrinsische Ergebnis der Abscheidung spezifischer keramischer Verbindungen auf einer Oberfläche im Vakuum, was auch die Haltbarkeit und Leistung der Beschichtung bestimmt.

Der Schlüssel liegt im Verständnis, dass PVD-Farbe nicht nur eine kosmetische Schicht ist; sie ist eine direkte Funktion des abgeschiedenen Materials. Das bedeutet, dass Ihre Farbwahl im Grunde eine Materialwahl ist, die sich direkt auf die Härte, Verschleißfestigkeit und Gesamtleistung der Beschichtung auswirkt.

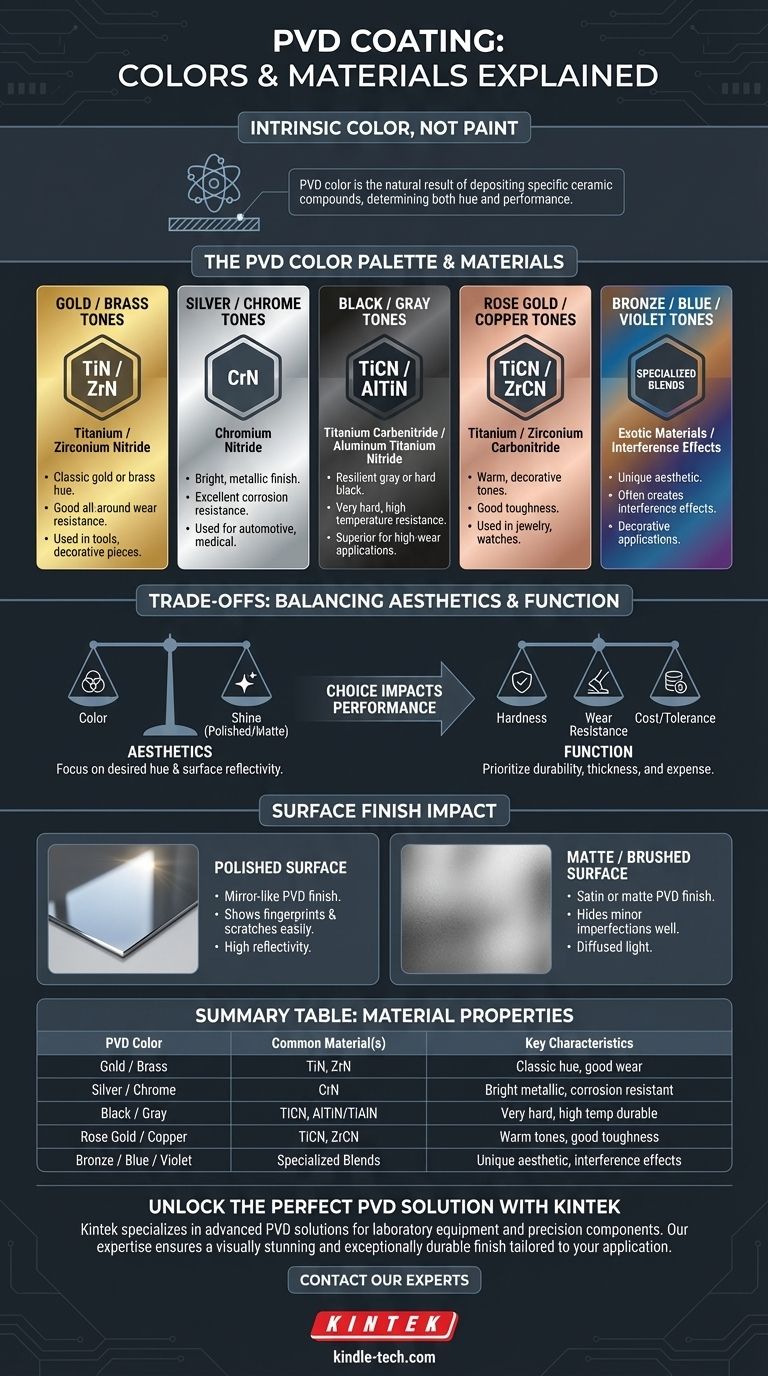

Wie PVD seine Farbpalette erreicht

Die physikalische Gasphasenabscheidung (PVD) ist ein ausgeklügeltes Verfahren, bei dem ein dünner Materialfilm auf atomarer Ebene mit einem Substrat verbunden wird. Die resultierende Farbe ist ein Produkt dieses spezifischen Materials und seiner Wechselwirkung mit Licht.

Es ist keine Farbe, es ist eine Materialablagerung

Das wichtigste Konzept ist, dass PVD keine flüssige Beschichtung ist, die trocknet. Stattdessen wird ein festes Ausgangsmaterial (ein sogenanntes „Target“) in einem Vakuum verdampft und auf das Bauteil abgeschieden.

Die Farbe, die Sie sehen, ist die natürliche Farbe der resultierenden Keramikverbindung. Um beispielsweise eine goldene Farbe zu erhalten, wird ein Material abgeschieden, das intrinsisch goldfarben ist – wie Titannitrid.

Die Rolle von Targetmaterialien

Verschiedene Materialien erzeugen unterschiedliche Farben und Leistungsmerkmale. Der Prozess kann präzise gesteuert werden, indem verschiedene Gase und Targetmaterialien gemischt werden, um eine Reihe von Oberflächen zu erzeugen.

- Gold-/Messingtöne: Typischerweise mit Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) erzielt. TiN hat einen klassischen Goldton, während ZrN einen helleren, messingfarbenen Farbton bietet.

- Silber-/Chromtöne: Chromnitrid (CrN) wird verwendet, um eine helle, metallische Silberoberfläche zu erzeugen, die hoch korrosionsbeständig ist.

- Schwarz-/Grautöne: Eine Vielzahl von Materialien kann diese Farben erzeugen. Titancarbonitrid (TiCN) bietet eine widerstandsfähige graue Oberfläche, während Aluminiumtitannitrid (AlTiN) oder Titannitrid (TiAlN) eine sehr harte, glatte schwarze oder dunkelgrau/violette Oberfläche erzeugt.

- Roségold-/Kupfertöne: Diese werden oft durch die Einführung spezifischer Verhältnisse von Kohlenstoff und Stickstoff mit einem Titan- oder Zirkonium-Target erzeugt, wodurch Titancarbonitrid (TiCN) oder Zirkoniumcarbonitrid (ZrCN) entsteht.

- Bronze-/Blau-/Violetttöne: Diese Farben werden oft mit exotischeren Materialien oder durch präzise Manipulation der Beschichtungsdicke erzielt, um einen „Interferenz“-Effekt zu erzeugen, ähnlich wie ein Ölfilm einen Regenbogen von Farben erzeugt.

Der Einfluss der Oberflächengüte

Das endgültige Erscheinungsbild wird auch durch die ursprüngliche Oberfläche des Substrats bestimmt. Der PVD-Prozess ist unglaublich dünn und passt sich perfekt der Oberfläche an, die er bedeckt.

Ein Bauteil, das vor der Beschichtung auf Hochglanz poliert wird, erhält eine spiegelähnliche PVD-Oberfläche. Ein Bauteil, das glasperlengestrahlt oder gebürstet wird, erhält eine matte oder satinierte PVD-Oberfläche. Die Farbe bleibt gleich, aber ihre Reflektivität und Textur ändern sich vollständig.

Die Kompromisse verstehen

Die Wahl einer PVD-Beschichtung beinhaltet das Abwägen von Ästhetik und funktionalen Anforderungen. Eine schöne Oberfläche ist nutzlos, wenn sie ihrer Betriebsumgebung nicht standhält.

Farbe vs. Härte

Die Materialien, die verschiedene Farben erzeugen, haben unterschiedliche Härtegrade und Haltbarkeiten.

Zum Beispiel ist AlTiN (oft schwarz) deutlich härter und hat eine höhere Betriebstemperatur als TiN (gold). Dies macht es zu einer überlegenen Wahl für hochverschleißfeste industrielle Anwendungen wie Schneidwerkzeuge, auch wenn das primäre Ziel lediglich eine schwarze Oberfläche ist.

Glanz vs. wahrgenommener Verschleiß

Während eine matte oder gebürstete Oberfläche die gleiche Haltbarkeit aufweist wie eine polierte Oberfläche aus demselben Material und derselben Dicke, ist sie weitaus besser darin, kleinere Kratzer und Fingerabdrücke zu verbergen.

Eine hochglanzpolierte Oberfläche zeigt jede kleine Abnutzung, wodurch sie schneller zu „verschleißen“ scheint, auch wenn die Beschichtung selbst nicht durchgeschliffen ist. Matte Oberflächen streuen das Licht, wodurch kleine Unvollkommenheiten viel weniger auffallen.

Dicke vs. Kosten und Toleranz

Eine dickere Beschichtung ist im Allgemeinen haltbarer, aber sie hat ihren Preis. Der PVD-Prozess dauert länger, was die Kosten erhöht.

Darüber hinaus kann bei präzisionsgefertigten Teilen eine dicke Beschichtung kritische Abmessungen und Toleranzen verändern. Die Beschichtungsdicke muss bereits in der Entwurfsphase berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Beschichtung erfordert zunächst die Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie eine Beschichtung basierend auf ihren Materialeigenschaften, wie AlTiN (schwarz/dunkelgrau) oder TiCN (grau), da diese zu den härtesten Optionen gehören.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Wählen Sie das Material, das Ihren gewünschten Farbton erzeugt (wie TiN für Gold), stellen Sie jedoch sicher, dass Sie eine Beschichtungsdicke angeben, die für den erwarteten Verschleiß des Produkts ausreicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, den täglichen Verschleiß bei Konsumgütern zu verbergen: Entscheiden Sie sich für eine matte oder gebürstete Oberflächenvorbereitung, bevor die PVD-Beschichtung aufgetragen wird, unabhängig von der endgültigen Farbe.

Letztendlich ist die Wahl einer PVD-Farbe eine Übung in Materialwissenschaft, bei der Ästhetik und Leistung untrennbar miteinander verbunden sind.

Zusammenfassungstabelle:

| PVD-Farbe | Gängige(s) Material(ien) | Hauptmerkmale |

|---|---|---|

| Gold / Messing | Titannitrid (TiN), Zirkoniumnitrid (ZrN) | Klassischer Goldton, gute Allround-Verschleißfestigkeit |

| Silber / Chrom | Chromnitrid (CrN) | Helle, metallische Oberfläche, ausgezeichnete Korrosionsbeständigkeit |

| Schwarz / Grau | Titancarbonitrid (TiCN), AlTiN/TiAlN | Sehr hart, hohe Temperaturbeständigkeit, langlebig |

| Roségold / Kupfer | TiCN, ZrCN | Warme, dekorative Töne, gute Zähigkeit |

| Bronze / Blau / Violett | Spezialisierte Materialmischungen | Einzigartige Ästhetik, oft durch Interferenzeffekte |

Bereit, die perfekte Balance aus Farbe und Haltbarkeit für Ihre Produkte zu finden? Die richtige PVD-Beschichtung verbessert sowohl die Ästhetik als auch die Leistung. Bei KINTEK sind wir auf fortschrittliche PVD-Lösungen für Laborgeräte und Präzisionskomponenten spezialisiert. Unsere Expertise stellt sicher, dass Sie eine Oberfläche erhalten, die nicht nur optisch beeindruckend, sondern auch außergewöhnlich haltbar und auf Ihre spezifische Anwendung zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Produkt mit der idealen PVD-Beschichtung aufwerten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten